基于变频控制器的高频摇振器控制系统的设计与实现

马汇海 张君燕,* 孟彦京 胡 斌 柴德喜

(1.陕西科技大学电气与信息工程学院,陕西西安,710021;2.山东明源智能装备科技有限公司,山东枣庄,277100;3.陕西科达电气有限公司,陕西咸阳,712000)

高频摇振器是一种利用外界驱动力使机械设备高频振动以达到某种工艺要求的设备,其在造纸行业得到越来越多的应用[1]。造纸过程中高频摇振器通过摇振连杆连接纸机胸辊,带动网案使其在轴向上产生高频率往复振动,有效地加强了纤维的横向分布,减少浆料絮聚,对纸张匀度和强度有明显的改善作用[2-3]。

原国产摇振器依靠旋转偏心机构产生网部摇振驱动力,由于冲击载荷各传动机构容易受损,为提高摇振器的摇振频率,减少设备磨损故障,提高纸机运转率,工艺上希望摇振器对其基础的冲击力越小越好。2003年由德国Voith公司研制出的一种无冲击高频摇振器在牡丹江恒丰纸业投入运行[4],满足了实际需求;现经国内制造公司改造设计已广泛用于造纸行业。改造后网部摇振系统采用两组偏重摆轮通过控制其相位角的改变,从而实现对纸机胸辊驱动力和摇振幅度的控制,电气设备分别使用伺服电动机与变频器实现对振幅与振频的调节,降低运行故障的同时稳定了振幅相位的调整[5-7]。

常见的高频摇振器在控制系统的设计上,采用伺服控制器与伺服电动机完成对振幅的位置控制[8-9]。伺服控制器与伺服电动机虽然在位置控制精度上有优越性,但成本较高,限制了摇振器的使用范围。若在位置精度满足控制要求的前提下,采用变频控制器+异步电机代替伺服驱动器+伺服电机完成对摇振器的振幅驱动与控制[10],则在采购与维护成本上大幅度降低,从而提高设备性价比。本课题在充分分析高频摇振器运行机理的基础上,采用S7-1200PLC+变频驱动的硬件结构,结合自主研发的软件算法完成了对高频摇振器的闭环控制功能,经实验仿真和实际运行效果表明,该系统能满足其控制需求,具有较高的使用价值。

1 工作原理

1.1 结构简介

无冲击高频摇振器机械结构简图如图1所示,正面由2个传动同步齿轮、2个调节同步齿轮、2个张紧轮和同步带组成。箱体内部主要装载4个偏重块,后部为油站、压力仪表等监测机构。

原摇振设备的振频由通用变频器驱动三相异步电机控制,大小由三相异步电机转速决定;振幅由伺服驱动器控制,大小由两组偏重摆轮之间的相对相位角来改变[11]。设备运行时变频器驱动三相异步主电机作为主驱动,经减速箱和同步传动带动整体同步齿轮顺时针正转。中间4个轮固定在箱体上,2个传动同步齿轮后接2个偏重摆轮转动产生振次,2个调节同步齿轮安装在内框架上,通过伺服电动机旋转带动精密丝杆发生位移,使相连的内部框架与调节同步齿轮一起平稳地上下移动,从而调节后面一组偏重摆轮相位角的变化,改变摇振幅度。

图1 无冲击高频摇振器机械结构简图

1.2 工作原理

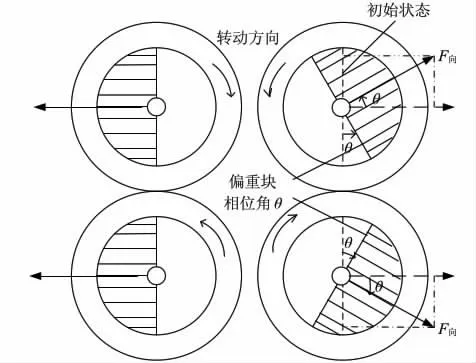

摇振箱内部偏重摆轮结构如图2所示,下面摆轮连接外面传动同步齿轮为主动,上面为从动,运转方向与初始偏重块相位状态如图2所示,此时设备运作时4个偏重块受力相互抵消,不产生轴向的力,无振幅;当需要调节振幅时,左边一组偏重块相对位置固定不动,调节右边偏重块相对位置 (称为相位角),两者以相同速率转动,则在轴向上产生冲力,角度转动180°时振幅最大。

图2 偏重摆轮结构图

摇振强度计算见公式 (1)[12]。

式中,Ish为摇振强度系数;nZ为摇振频率,次/min;A为振幅,mm;v为纸机网速,m/min。

根据实际工作得出摇振强度系数约为3000时生产的纸张质量最优,当网速为300 m/min,振频设为300次/min时,由公式 (1)可知,振幅为10 mm最佳。

伺服电动机带动精密丝杆使内框架发生的位移见公式 (2)。

式中,h为内框架上升位移;k为伺服电动机旋转转数与精密丝杆位移的传动比例;l弧为摆轮的弧长;θ为偏心块移动的相位角;R为摆轮半径。

摆轮运转时产生的向心力见公式 (3)。

式中,m为偏重块质量;T为旋转周期;r为摆轮质心半径;f为旋转频率,即摇振频率。

偏重块相位角移动后产生的摇振冲力,计算见公式(4)。

振频一定时,调节偏重块相位角所产生的振幅计算见公式 (5)。

式中,a为振幅加速度;t为单向振动时间。

因振动一次轴向受相反冲力产生来回两次位移,所以单向振动时间计算见公式 (6)。

式中,f为摇振频率。

摇振器产生的冲力作用在连接杆上,使其移动发生振幅。摇振冲力的计算见公式 (7)。式中,m杆为连接杆质量。

当不计机械摩擦力时,结合公式 (2)~公式(7),内框架上升位移计算见公式 (8)。

调节振幅时可先根据公式 (8)推导确定一个位移相近值,然后再通过实际测得振幅值闭环反馈调节重新确定位移大小。

2 系统运行过程

2.1 系统组成

摇振器由电气控制部分、传动部分、振幅调节部分、润滑部分、连接部分等组成。

现将调节振幅的伺服电动机改为变频器与三相异步电动机的组合,则电气控制部分采用15 kW三相异步主电机调振频、1.5 kW三相异步小电机调振幅、2台ACS-880变频器、供油电机润滑、西门子S7-1200 CPU 1214C系列PLC和HMI触摸屏监控设备运行。传动部分由传动同步齿轮通过两根主传动轴、平行轴联轴器与后面的偏重摆轮传动轴连接。振幅调节部分通过S7-1200 PLC闭环控制ACS-880变频器与三相异步电动机完成。摇振箱内润滑部分为集散多孔润滑,主要包括齿轮与滑动轴承的润滑、偏重轮滑道的润滑。连接部分为与造纸机胸辊的连接,两者需保持在同一轴度下。

2.2 运行过程

摇振器工作前,首先固定内部4个偏重摆轮的初始相位角,确定前端框架的垂直位置,找到振幅为零的点。开机运行时,先开油泵电机,为摇振箱内部喷油润滑,当监测到润滑油压力满足工作条件后,启动振频调节电机,经一台ACS-880变频器调节其转速使内部摆轮摇振次数达到设定值,然后开启相位调节电机,在另一变频器驱动下电机带动蜗轮蜗杆与前端框架向上产生一段位移,相连改变内部一组偏重摆轮的相位角度,使其轴向产生一定摇振力,振幅由此产生。停机前首先调相位电机控制振幅归零,使偏重摆轮相位角回原位,位移回零点,偏重摆轮不再产生冲力,防止机械设备停止时磨损,再将调节振频的主电机降速到停止,最后停油泵。

3 控制系统设计

3.1 硬件设计

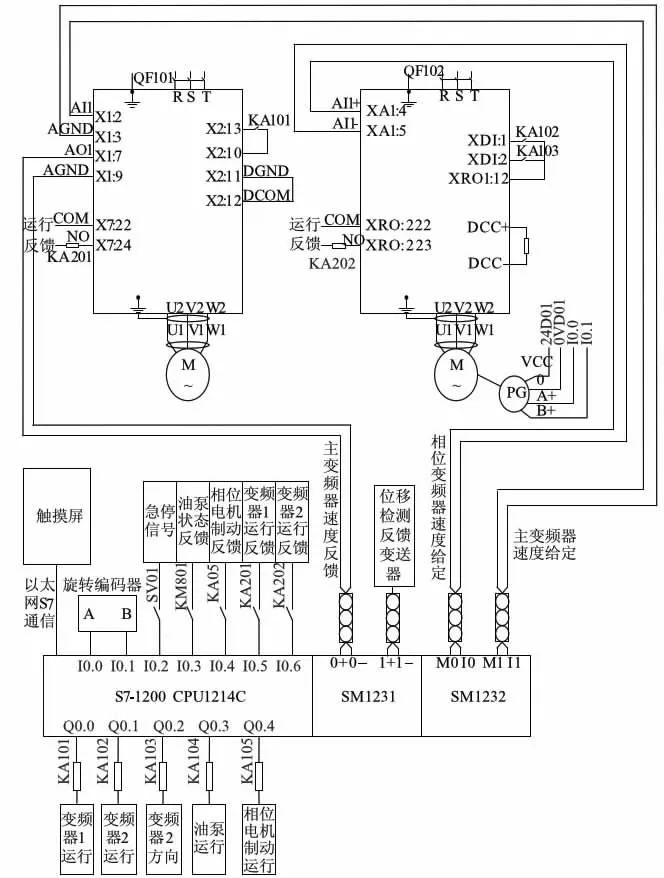

控制系统的硬件部分以S7-1200PLC为控制中心,分别组态人机接口 (HMI)触摸面板及SM信号模块来完成对振频、振幅计算和控制的主要任务,其部分接线图如图3所示。

控制系统通过PLC的5个数字量输出端口控制继电器是否得电,分别完成对调振频主变频器1的运行控制、调相位电机变频器2的运行控制、变频器2方向控制、润滑油泵运行与相位电机制动运行的控制。该系统还通过7个数字量输入端口分别反馈相位电机上编码器状态、设备急停信号、油泵状态、相位电机制动状态、变频器1与变频器2的运行状态。

PLC采用SM1231与SM1232信号模块分别控制2个模拟量I/O点。SM1231信号模块0+与0-接收主变频器输出的速度模拟量输入反馈,反馈检测由主电机内部自带的编码器检测其转速后传递给主变频控制器。PLC得到相应主电机转速后,控制并调节其达到所需的振频。1+与1-接收振幅变送器检测的实际位移模拟量输入反馈,控制振幅进行细调。SM1232实现对主变频器和相位变频器速度给定模拟量的输出控制。模拟量的传输为避免信号干扰,降低测量精度,使用加屏蔽层的电缆。

主变频器与相位变频器采用ABB公司的ACS-880型,输入端子为速度给定,三相输出端子控制电机转速,主变频器输出端子实现速度反馈,相位电机上的旋转编码器实现位置反馈,振幅实际值通过位移变送器检测。

3.2 软件设计

3.2.1 控制方法设计

针对系统中需要监控的关键对象,电气传动控制系统的软件设计主要包括两部分:振频调节模块和振幅调节模块。

振频调节模块由PLC运动控制组态轴调用轴指令控制变频器改变频率,从而改变主调速电机转速,经减速箱减速控制偏心轮转速,再由振频变送器反馈达到闭环调节振次的目的,系统框图如图4所示。振幅调节模块由内含两层控制模型的PLC闭环控制组态轴,首先根据振幅与相位电机位移的函数关系控制确定所需位移大小完成粗调,然后结合位移变送器检测信号完成振幅细调。

其中振幅的控制算法具有抗积分饱和功能,在此基础上添加位置反馈,控制变频器调节电机确定零点,并根据编码器实测脉冲数反馈调节使其达到位置控制精度,最后由实测振幅值再闭环调节,此串级控制使其满足所需振幅要求,系统框图如图5所示。

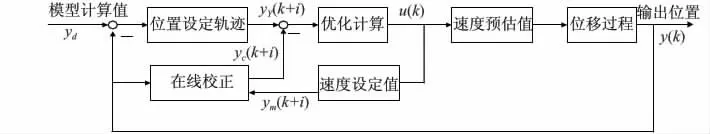

上述控制算法还具有预控制功能,在位置控制过程中在线反馈校正,用当前过程输出的测量位置值与前面模型计算出的设定值比较,并用其差与速度设定值一起来修正模型输出的预估值,克服了扰动及模型失配等问题,可以代替原来的伺服电动机快速完成任务并提高控制精度,控制结构如图6所示。

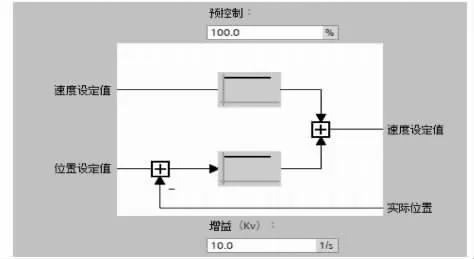

在PLC内部提高振幅位置控制精度的预控制系统模块如图7所示。根据振幅与内框架上升位移公式(8)计算出所需相位电动机达到的位置设定值,再确定其速度设定值,当获得实际位置输出后在线校正,与公式 (8)模型确定的位置设定轨迹一起经过优化计算得到最新速度预估值,从而使电动机输出符合要求的高精度位移,得到相应的振幅值。

图3 硬件系统接线图

图4 振频控制系统框图

图5 振幅串级控制系统框图

3.2.2 程序及监控画面设计

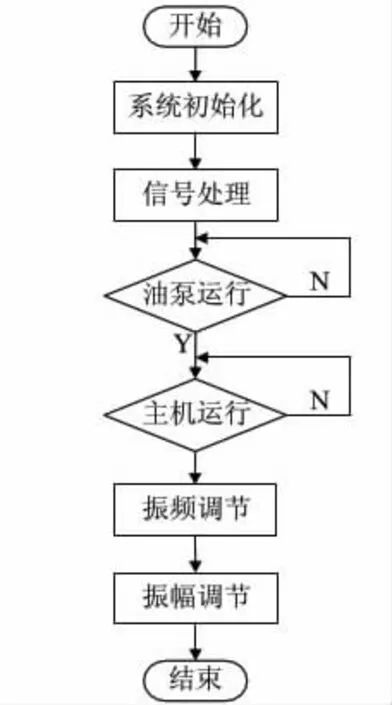

在西门子公司提供的TIA Portal V14编程软件基础上进行程序设计与开发,主程序流程图如图8所示,该程序运行过程中调用了触摸屏信号处理、模拟信号处理、数字信号处理、振频与振幅调节等子程序。

图6 位置控制器预测控制结构图

图7 PLC内部预控制系统模型

图8 主程序流程图

触摸屏模块实现了任务数据的给定、系统状态的显示与调节功能;模拟量采集模块从外部采集各检测量,运行数控程序,计算各个频率、位移等所需变量值;数字量开关模块控制油泵电机、相位电机及变频器的运行停止;控制模块使系统达到控制精度,在串级闭环控制系统中,振幅与编码器的位移检测值通过反馈分别传递给输入端,反馈与输入共同调节整个系统使振幅最终达到控制要求。

工作时当油泵运行使摇振箱内部润滑油压力满足偏重摆轮工作条件后,再启动主变频器调振频,振频达到设定值后再启动相位变频器。同样若要停止设备,先使相位变频器位移回零点停止,再停主变频器,最后停油泵电机。

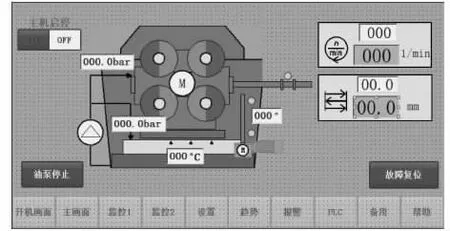

HMI采用了触摸屏设备,监控主画面如图9所示。图9中画面掌握系统工作状态的同时还可设定变量的参数。图9中显示振次、振幅的白色框中为设定值,可修改,灰色框中为实际值。其余各部分设备在画面中的数据显示值均为实测值,方便操作员对其进行监控并执行基本任务。

图9 监控主画面

4 系统组态及测试结果

4.1 系统组态

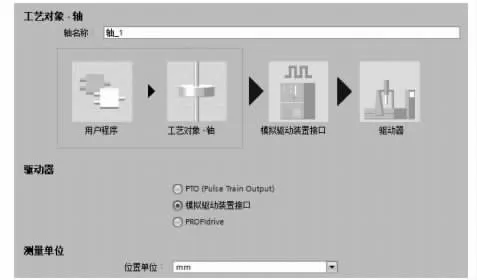

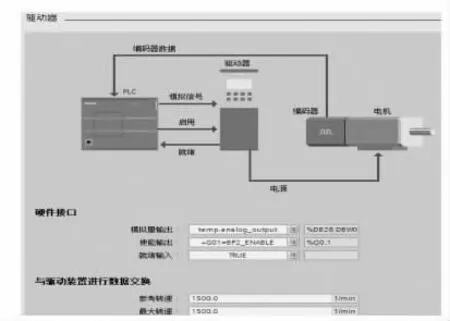

在TIA Portal V14编程软件中调用PLC控制器的两个控制单元,创建运动工艺轴对象,将驱动器接口设置为模拟驱动器接口,分别对下面的主电机进行速度矢量控制,对调相位电机进行伺服位置控制。主电机通过PLC软件设定振次来控制主变频器自动调节输出频率,从而来完成对振次的控制。相位电机上安装绝对值编码器,组态模拟驱动器与编码器耦合,选择高速计数器HSC类型,通过对电机输出进行实时位置检测与调节来实现对振幅的控制,工艺对象轴组态如图10所示,驱动器配置图如图11所示。

图10 工艺对象轴组态

图11 驱动器配置图

4.2 测试结果分析

组态模型建立并编程后,搭建实际电控系统如图12所示。图12中左上为主电机变频器,右上为调幅变频器,最下面为1200-PLC及其附加模块。

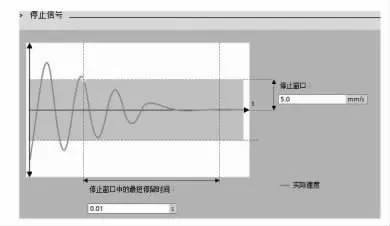

运行并调试整体系统,给定一位置目标,相位调节电动机跟随转速调节轨迹运行,当到达设定值收到停止信号后,电动机经过系统调节产生相应波动后稳定停在所需位置。图13为PLC内部控制电机转速图。图13中PLC控制驱动器使电动机预到达相应位置范围内,发出停止信号,降低电动机转速并调节使其上下波动,因在实际工作中对振幅调节允许产生小幅度的超调量,经过调节后使电动机的最终位移在要求时间内达到所需位置精度。

图13 PLC内部控制电机转速图

经实验调节与观测获得摇振器正常工作时的数据内容,其中网速为 300 m/min,振频设定为 270次/min,由公式 (1)可知,振幅为12.35 mm时生产的纸张质量最优,故振幅设为12.5 mm。

触摸屏上实际监控画面显示见图14,实际监控中得到振频为268次/min,振幅为12.0 mm,即振幅误差控制在±0.5 mm,振频精度达到±2次/min,测试结果证明该系统能稳定可靠地完成控制目标。

图14 实际监控画面

5 结语

为节约电气设备成本,在实现相同控制任务的电气系统中通过使用变频控制器控制异步电动机完成原需伺服电机控制的位置精度,PLC内部采用控制器与组态轴改善了控制方式,提高了控制精度,通过触摸面板方便工作人员设定所需振频与振幅值,掌握设备的运行状态与故障信息等,实验证明,该系统稳定可靠。根据目前市售配件价格简单计算可知,节约电气设备成本约15%。本系统的实现对高频摇振器的进一步推广使用具有积极的促进作用,系统具有一定的推广应用价值。