石门揭煤区液态CO2致裂增透加速消突技术

苏伟伟

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

揭煤当属井下较为复杂的作业环节,具有钻孔工程量大、抽采时效差、耗时长的特点[1-3]。受安全屏障保护,揭煤区的瓦斯和地应力封存比较完好,潜在危险性大,为高效快速化解揭煤区域的危险源,人工辅助的增透卸压技术被不断引用到揭煤前的抽采环节,其中水力压裂[4]、水力割缝[5]、水力扩孔[6]等水力化措施均利用高压水冲击破碎煤体,改善煤层透气性,由于该技术工艺复杂、装备体积庞大、封孔难度高等原因,难以发挥便捷的实施空间;深孔控制爆破技术运用火药爆炸后的冲击破和高温高压气体的膨胀作用使煤体沿钻孔径向形成大量裂隙,提高瓦斯流动能力,然而火工品爆炸后的高温震荡环境极易诱导瓦斯突出、引发瓦斯爆炸,该技术也逐渐被禁用[7-8]。液态CO2相变致裂是近年来新兴的物理爆破技术[9],爆破产物为低温高压的二氧化碳气体,没有火花和震荡波,不会诱发瓦斯爆炸和突出,致裂过程本质安全,且工艺装备轻便。因此,将液态CO2致裂技术的优势应用到高突煤层揭煤环节中,以提高揭煤区域的透气性和卸压程度,破解揭煤作业复杂的难题,实现快速安全经济性揭煤。

1 试验工作面概况

试验地点位于某矿南采区-650运输巷842 m处,巷道净断面12.36 m2,为了采区运输便利,-650运输巷以坡度14°向上掘进,最终落入距4号煤层顶板20 m的岩石层位中,此过程需要揭穿4号煤层,揭煤区域标高为-638 m。前探资料显示,4号煤层煤厚 2.2~3 m,平均煤厚 2.6 m,倾角 10°~15°,顶底板均为泥岩。4号煤层瓦斯压力1.06 MPa,煤层瓦斯含量达13.08 m3/t,具有强烈突出危险性。煤的吸附常数 a=38.91 m3/t,b=1.01 MPa-1,煤的坚固性系数为0.4,煤层透气性极差,属于典型的低透气性难抽煤层。

2 揭煤区布孔参数确定

2.1 液态CO2增透卸压原理

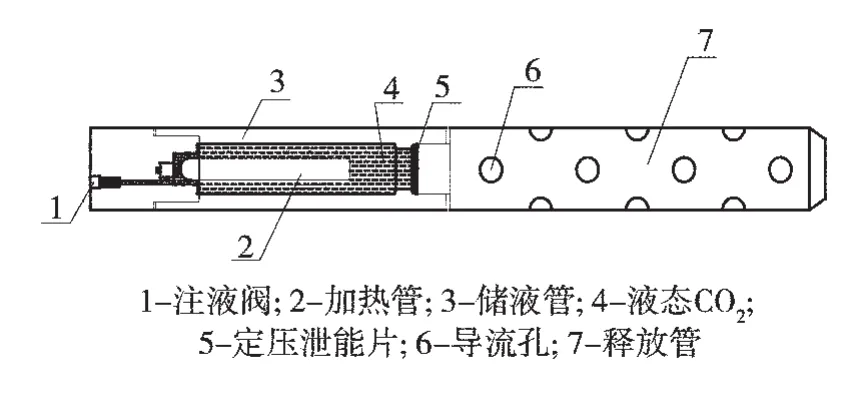

液态CO2致裂器如图1,主要由注液阀、加热管、储液管、液态CO2、定压泄能片、导流孔和释放管组成。

图1 液态CO2致裂器

液态CO2相变致裂技术是液态的CO2(压力8~10 MPa)在20~40 ms时间内吸收大量热并迅速膨胀,突破 CO2的相态临界点(31 ℃、7.4 MPa),发生液升气的相变转化,体积膨胀约600倍,产生高能的CO2气体冲破定压泄能片从释放管中的导流孔冲出,劈裂煤体形成新生裂隙,以及进一步膨胀挤压扩展和延伸原生裂隙,使煤体沿钻孔径向发生位移,促进周围裂隙相互连通交织成高密度裂隙网,达到增透卸压目的。

2.2 液态CO2致裂增透半径考察

液态CO2相变过程中释放出强大的冲击波,孔内气体压力极速膨胀,基于弹性力学和断裂力学理论[10],爆破后冲击波气体能够对煤岩产生拉深破坏作用,当冲击力大于煤岩的极限抗拉强度后,孔内初始裂隙会不断延伸扩展,增大钻孔影响半径,因此液态CO2相变致裂作用区可分为冲击波作用区和相变气体的准静应力场区。

冲击波作用区半径:

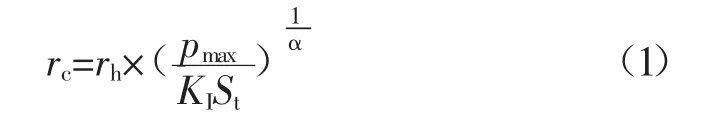

式中:rc为冲击波作用区半径,具体数值即钻孔初始裂隙长度,m;rh为致裂孔直径,mm;KI为动载作用下抗拉强度提高系数,致裂加载速率下取值10;St为煤体在静载作用下的抗拉强度,MPa;pmax为致裂孔内形成的气态CO2最高压峰值,MPa;α为衰减系数,计算得1.5。

准静应力场区半径r即钻孔的致裂增透半径:

式中:p为冲击波在初始裂隙内的气体压力,MPa;K为气体的绝热指数,取1.295;Kb为煤体体积模量,MPa;E为煤体弹性模量,取值2 GPa;μ为煤体泊松比,0.3;r为致裂孔的增透半径,m;σr为在半径r处煤体所受径向应力。

该矿预先试验了液态CO2相变致裂效果,致裂孔直径rh为94 mm,致裂器和定压泄能片选用89规格,致裂孔内形成的气态CO2最高压峰值pmax可达270 MPa。现场采集4号煤层煤样,实验室测试煤样在静载条件下的抗拉强度St为5.6 MPa,模拟计算钻孔实施致裂后初始裂隙的气体压力为1 356 MPa。将获取的参数值代入式(1)~式(5),得到该矿4号煤层实施液态CO2致裂增透半径约为6.3 m。

液态CO2相变致裂后,煤层受到高能气体扰动,钻孔裂隙迅速发育,钻孔流量增加显著,为了验证理论计算得到的致裂增透半径,现场预先布置测点并考察致裂前后增透区煤层透气性系数的变化情况,通过测试距致裂孔不同位置处的煤层透气性系数,直观形象的反应出致裂区增透半径的变化规律。液态CO2致裂增透影响考察如图2,在-650运输巷320 m处的非揭煤区布置1组测试孔,钻孔布置方式及参数如图2,致裂孔和考察孔的倾角均为30°,方位角均为 102°。

采用径向流量法测算了测点1至测点5在致裂孔实施液态CO2相变致裂前后的透气性系数,致裂前后煤层透气性变化情况如图3。致裂前4号煤层原始透气性系数仅0.016 3~0.055 2 m2/(MPa2·d),平均0.039 4 m2/(MPa2·d);致裂后煤层透气性系数增加到0.167 0~3.267 3 m2/(MPa2·d),平均1.798 3 m2/(MPa2·d),较致裂前煤层的透气性系数提高10.25~71.634倍,煤层瓦斯抽采难以程度也由原始的难抽煤层发育为可以抽放煤层。

围绕致裂孔周围的煤体,煤层透气性由致裂前的“直线型”升级为“抛物线性”。其中,距致裂孔3 m处的测点3受致裂扰动影响程度最大,处于煤层影响范围的沟通桥梁带,煤层透气性系数最大,其余测点随距致裂孔距离增长,透气性依次逐渐降低,虽然致裂增透影响范围稍大于理论计算值,但当测点距致裂孔大于6 m后,煤层透气性呈现骤降规律,下降幅度多达59.5%~91.9%,该区的煤层透气性改善状况仍不能满足瓦斯抽采需求。可见,在液态CO2相变致裂影响范围内,6 m处是煤层致裂后裂隙二次发育较为充分的临界点,验证了理论计算值6.3 m,考虑现场钻孔布置的经济性和高效性,该矿4号煤层的增透半径设为6 m。

2.3 揭煤区消突钻孔布置方式

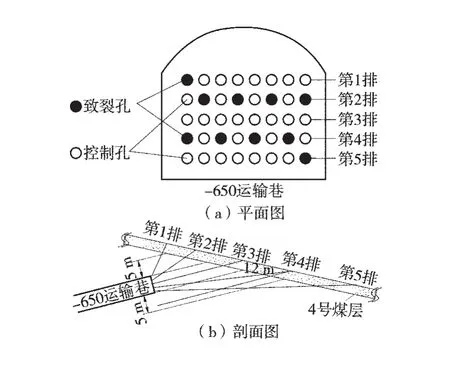

为安全快速揭开4号煤层,在-650运输巷距4号煤层底板垂距7 m时布置了消突钻孔,钻孔控制范围满足《防治煤与瓦斯突出规定》要求。根据液态CO2致裂增透技术在4号煤层中的考察效果,此次揭煤区消突钻孔的孔底间距均为6 m,共需布置5排,每排8个钻孔,致裂孔和控制孔布置方式如图4。第2排和第4排采用隔一爆一的布置方式,且第1排的第1个钻孔和第5排最后1个钻孔为致裂孔,其余均为控制孔,本区所有致裂孔采用液态CO2相变致裂技术,起爆方式为并联导通一次性爆破。

图4 揭煤区致裂孔和控制孔布置方式

3 揭煤区增透卸压效果考察

3.1 瓦斯抽采效果

致裂孔实施液态CO2相变致裂后,所有钻孔连接抽采管路进行负压抽采,现场考察致裂前后钻孔抽采瓦斯浓度和单孔日抽采量的变化情况,分析了液态CO2相变致裂在石门揭煤中的应用效果。

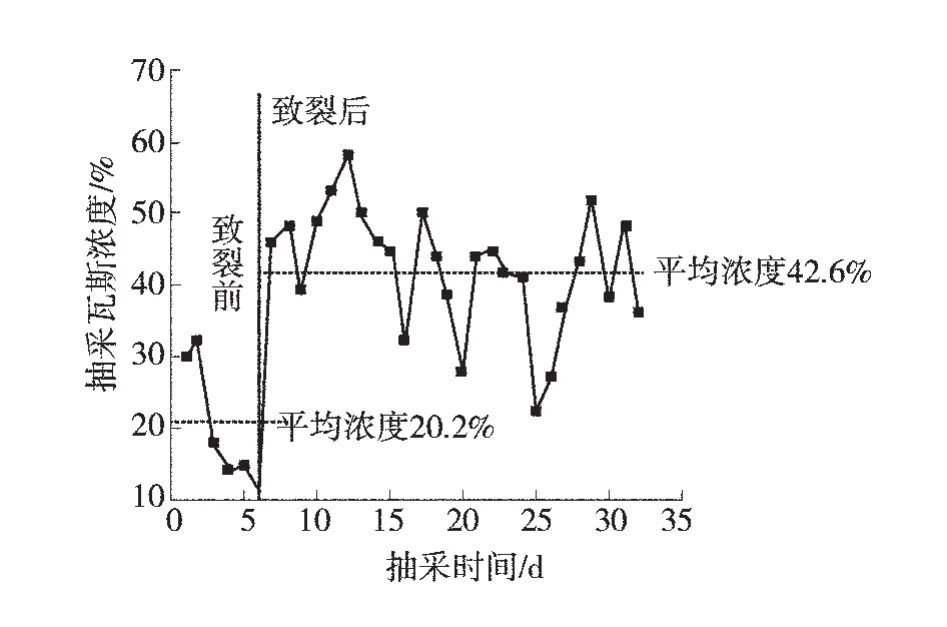

平均抽采瓦斯浓度随时间变化如图5。在未采取任何增透措施时,钻孔平均抽采瓦斯浓度为20.2%,随时间延长,吸附瓦斯解吸会引起煤质收缩,降低煤层渗透率,增加抽采阻力,瓦斯浓度也逐渐衰减;经液态CO2致裂增透后,钻孔平均抽采瓦斯浓度大幅度提升,最大值约58%,平均值为42.6%,较致裂前的平均浓度值提高了1.1倍,35 d后仍保持40%的高浓度持续抽采,且未呈现衰减趋势。

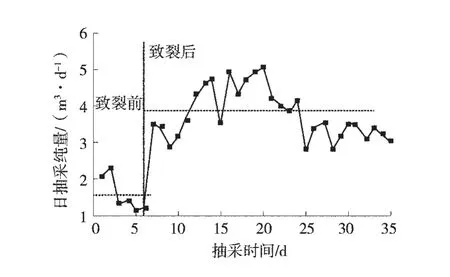

抽采期间统计了单孔日抽采量,平均单孔日抽采量随时间变化如图6。致裂后单孔平均日抽采量从1.56 m3/d增加到3.76 m3/d,增约1.4倍,致裂后约20 d内始终保持增长状态,最大值达5.01 m3/d,之后虽略有降低,但依然接近于平均日抽采量。

图5 平均抽采瓦斯浓度随时间变化

图6 平均单孔日抽采量随时间变化

采用上述致裂孔和控制孔的分配方式,1个月内30个抽采孔的平均瓦斯抽采浓度稳定在38.5%~44.6%之间,日平均抽采量在3.31~4.08 m3/d之间,所有钻孔共同控制的揭煤区域均享受到增透卸压效果,实现高效、持久抽采,抽采率为48.16%,缩短抽采时间43%。

3.2 煤层消突效果

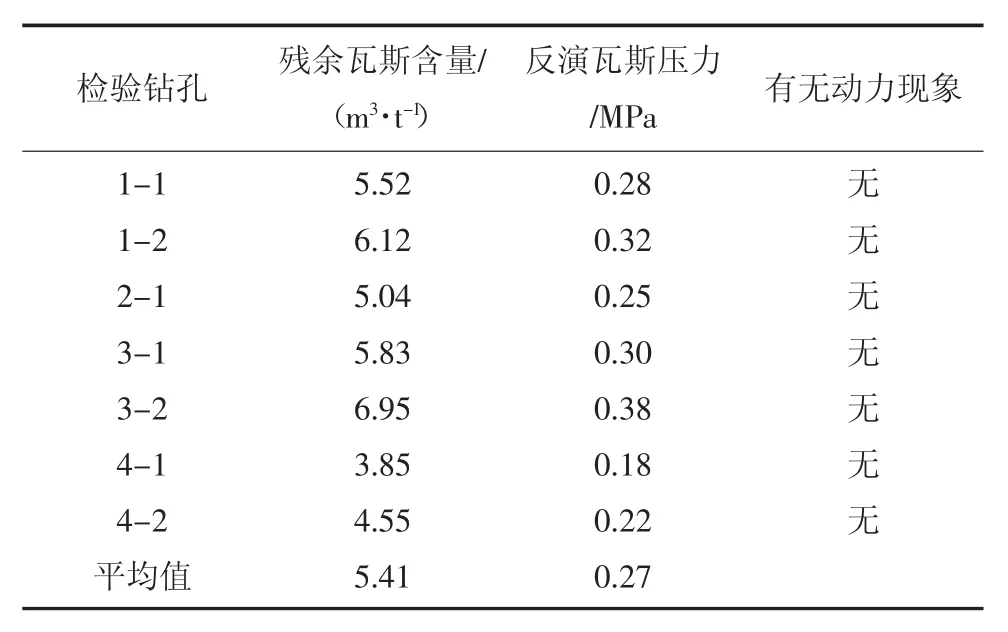

在揭煤区域的上部、中部和两侧布置4组钻孔,每组钻孔分别在见煤0.5 m和1.5 m处取样测试残余瓦斯含量,并反演残余瓦斯压力。区域效果检验指标考察见表1。揭煤区残余瓦斯含量平均值为5.41 m3/t,残余瓦斯压力平均值为0.27 MPa,煤层的突出危险性已被消除。

-650运输巷掘进至距煤层底板垂距2 m后,采用钻屑解吸指标法进行了局部预测,钻屑量S为3.6~4.7 kg/m,干煤测试钻屑解吸指标△h2为120~140 Pa,预测揭煤工作面为无突出危险工作面。

3.3 揭开煤层效果

采用远距离爆破技术一次性揭开煤层断面,之后采用“超前探测、提升支护强度、快速掘进”的方式迅速穿透煤层,过煤门期间的回风流瓦斯浓度最大仅0.4%,且未发生任何异常现象。

表1 区域效果检验指标考察

4 结论

1)根据4号煤层的基本力学参数和相关理论基础,计算得到液态CO2相变致裂的增透半径为6.3 m,并通过现场考察致裂后不同影响范围的煤层透气性系数变化规律进行了验证,考虑富余系数,确定井下应用液态CO2增透半径为6 m。

2)揭煤区液态CO2致裂增透前后的平均瓦斯抽采浓度增约1.1倍,单孔日平均抽采量增约1.4倍,1个月内实现抽采达标,抽采率为48.16%,缩短抽采时间43%。

3)揭煤区消突效果检验残余瓦斯含量平均值为5.41 m3/t,残余瓦斯压力平均值为0.27 MPa,钻屑量S为 3.6~4.7 kg/m,钻屑解吸指标△h2为 120~140 Pa,均小于突出临界值;揭开煤层过煤门期间的回风流瓦斯浓度最大仅0.4%,所有揭煤环节安全高效。