采煤机液压制动器盘内温度在线检测系统

周新建,李 治

(西安科技大学,陕西 西安 710054)

采煤机制动器是采煤机重要的安全部件,其性能好坏直接影响煤矿开采的安全进行。制动器的制动性能主要取决于摩擦片的摩擦性能。当制动器进行制动时,制动弹簧挤压摩擦片组件,将机械能转换为热能来使得制动器制动[1]。由于制动时间很短,制动盘和摩擦片组件之间的表面温度会迅速升高,导致过热失效。因此需要对制动时盘内温度进行检测来确保制动器安全制动[2]。为了解决这个问题,设计出一种针对于盘内温度的检测系统。通过建立制动盘的有限元模型,运用ANASY分析,模拟制动工况找到制动盘上温度变化最大的点,然后在与活塞接触的制动片上找到与温度变化最大的点所平行的点,用温度传感器采集这个点的温度变化,然后根据制动器摩擦盘外侧与内侧的温度变化关系,得到制动器内部温度。对采集到的信号进行处理后通过SPI串行总线传给上位机[3]。盘内温度的实时检测对液压盘式制动器的安全使用具有重大意义。

1 制动器温度传感器检测点的确定

1.1 热结构耦合分析

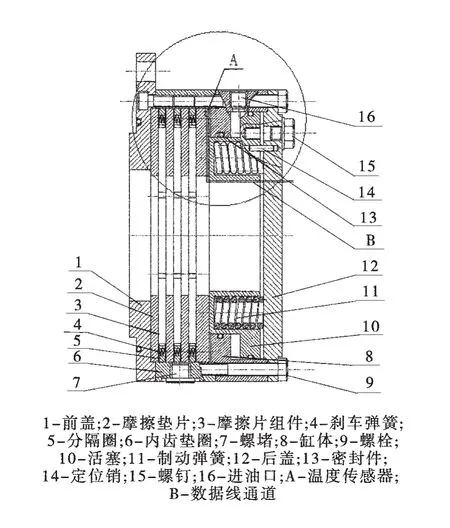

采煤机液压制动器结构图如图1。采煤机制动器主要由制动盘摩擦片、活塞、缸体、密封圈等组成,4个摩擦垫片与3个摩擦片组件交叉排列安装在装有冷却油的封闭壳体内[4]。由于并不能直接测量摩擦垫片与摩擦片组件之间制动时的温度,因此采用间接测量的方法,假设温度在摩擦垫片中的热传递时均匀的,在摩擦片的外侧通过有限元建模找到温度变化最大的点,水平方向上对应在与活塞接触的摩擦垫片上的这个点也就是温度变化最大的点,通过制动器内部温度与距摩擦垫片轴向距离经验公式,得到摩擦片之间制动时温度变化情况。

图1 采煤机液压制动器结构图

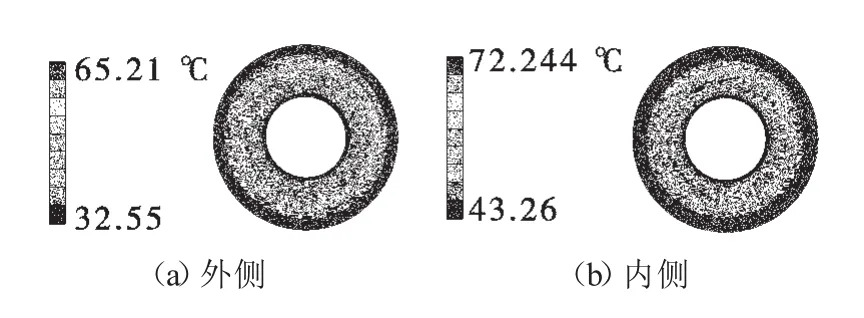

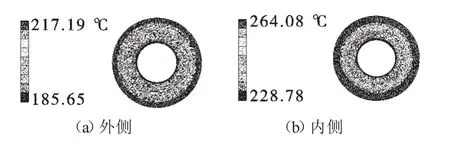

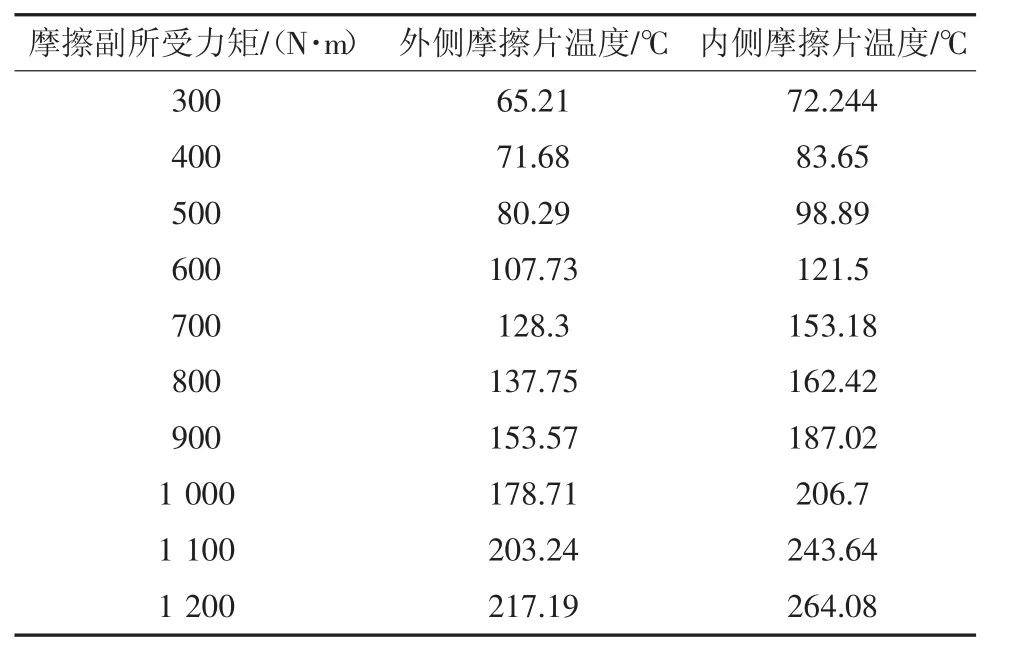

对制动片和摩擦片进行建模,在建模过程中把一些不影响分析结果的部件进行简化处理,得到简化后的三维模型,然后对简化之后的三维模型进行网格划分,网格划分完成后进行温度场与结构耦合分析[2]。当制动器受到的制动力矩不同,摩擦副的外侧和内部的温度变化状态也是不同的,对摩擦副从300 N·m到1 200 N·m的受力状态进行分析,得到制动器受力摩擦副内外侧的温度变化云图。通过ANAYS分析后得到的制动器温度变化图如图2~图5(限于篇幅,只取 300、600、900、1 200 N·m),不同力矩下摩擦副内外侧温度表见表1。

图2 300 N·m力矩作用摩擦副内外侧温度变化云图

图3 600 N·m力矩作用摩擦副内外侧温度变化云图

图4 900 N·m力矩作用摩擦副内外侧温度变化云图

图5 1 200 N·m力矩作用摩擦副内外侧温度变化云图

表1 不同力矩下摩擦副内外侧温度表

1.2 结果分析

从图2~图5可以得出,摩擦垫片的温度沿着摩擦垫片轴向方向变化。随着半径的增大,摩擦垫片温度也随之增大,最终在摩擦片的最外缘处取得温度变化最大的点,这个点也就是摩擦片与摩擦垫片之间制动时温度变化最大的点。在这一点处放置温度传感器最能体现整个制动过程中温度变化情况。具体的放置点如图1中A点,采集到温度通过数据线通道B由数据线传送出来后接入上位机接口中。温度传感器放置点局部放大图如图6。

通过分析可以看出摩擦片边缘处的温度最高,在制动片上找到与摩擦片边缘所平行的点,检测这一点的温度。可以根据摩擦副受到不同应力时摩擦片内外侧之间的温度变化得到摩擦片内外侧温度变化的经验公式[5-6]。

根据表1中变化的温度变化情况,拟合出摩擦片内外侧温度之间的曲线,得出内外侧温度变化经验公式为:

y=-0.014 5x6+0.452 7x5-5.381 1x4+30.399x3-82.227x2+112.66x+16.405

图6 采煤机液压制动器局部放大图

式中:y为制动器内部温度,℃;x为温度传感器所采集到的温度,℃。

将采集到的温度作为x代入到经验公式中,可以得出制动器内部温度。

2 温度检测系统下位机设计

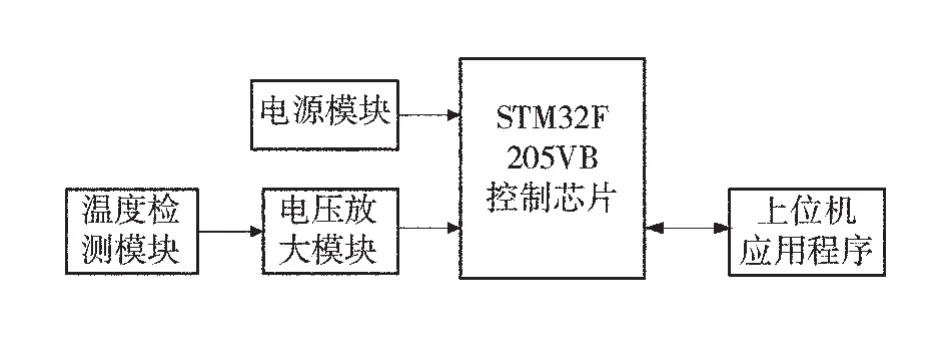

温度检测系统的下位机主要以STM32F205控制芯片为核心,由温度检测模块、电压放大电路等组成。温度检测模块将数据检测到后进行电压放大,输入到单片机当中[7-8]。温度检测系统结构如图7。

图7 温度检测系统结构

1)电源模块。采煤机制动器工作在煤矿井下,其工作环境存在大量可燃介质(如甲烷、煤尘等)。引起爆炸的因素很多,但主要危险因素是电器设备在运行过程中产生的火花和温度。控制芯片STM32F205的供电电压为3.3 V,为了防止电气设备在运行中产生的火花和高温引起的爆炸,在从电控箱中接出电源的时候应该选择最小的5 V电压。HT7533芯片是一款电压转换芯片,将电制箱输出的5 V电压通过HT7533芯片进行转换得到3.3 V的控制芯片工作电压,然后通过一系列的电容进行滤波得到较为稳定的电压,为整个下位机部分进行供电[7-9]。电源电路如图8。

图8 电源电路

2)温度检测模块。采用镍铬-铜镍热电偶来测量摩擦垫片上的温度,该热电偶属于廉金属热电偶,使用温度为-200~900℃,是所有热电偶温度传感器中灵敏度最大的,可以测量微小的温度变化,具有良好的稳定性[10]。

3)电压放大模块。电压放大电路如图9。热电偶传感器输出的电压属于毫伏值,因此需要在传递给单片机之前先进行电压放大处理。查手册得到镍铬-铜镍热电偶在温度等于400℃时,输出的电压值为28.943 mV[10],STM32F205的PA部分引脚接收放大之后的电压,由数据手册可以查的该PA口最大承受电压为5 V,因此可以得到放大电路的增益大概是100倍。仪表放大电路比简单的差分放大电路具有更好的共模抑制能力,因此采用仪表放大电路来进行电路的设计[11]。

4)单片机相关设置。设计以STM32F205VB为主控芯片,加上一些简单的外设构成了下位机的控制部分。STM32F205VB具有3路12位的A/D转换器,因此只需要将放大电路中的输出端接到STM32F205VB中A/D转换所对应的引脚上就可以实现数据的转换与采集[3,8]。STM32系列的微控制器具有很强的自由性,可以根据不同的使用情况来配置相应的参数,例如时钟,串口,GPIO等,这些参数都需要在使用之前进行配置。

3 温度检测系统上位机的设计

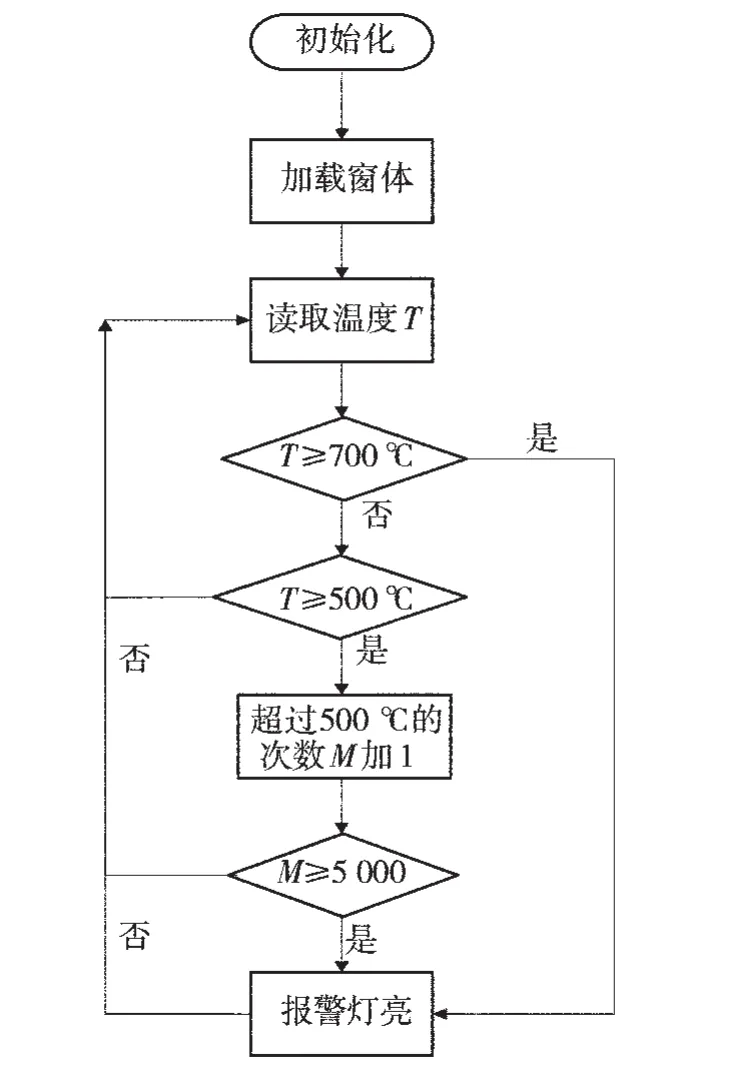

温度显示界面程序流程图如图10。

图9 电压放大电路

图10 温度显示界面程序流程图

上位机显示界面采用QT5.5软件平台作为开发环境,在原有的界面中的制动器显示区域中增加2栏,分别是温度高于500℃的次数以及温度高于700℃的次数,以及1个用来表示制动异常的小灯。当温度高于500℃时,后面显示区域的次数会加1,当数字累加到一定的次数时,会触发报警函数。而当温度高于700℃时,则会直接触发报警函数,提醒工作人员检查摩擦组件的性能,确保制动器的安全制动[4,7]。

4 结语

主要针对液压制动器盘内温度进行了设计。以ANAYS进行温度场与结构进行耦合分析、STM32F205VB控制器芯片作为下位机核心,通过QT5.5软件平台构建了上位机显示界面,实现了制动器盘内温度检测系统设计。检测系统具有优良的实时性、准确性,可视化程度高。