轨道运载车鼓式制动器热力耦合分析

魏 娟,闫 豪,陆 盼,孙 健

(西安科技大学 机械工程学院,陕西 西安 710054)

井下轨道运载车鼓式制动器的制动过程是一个复杂的热-机耦合过程,摩擦力的作用会产生大量的热量,且分布不均,从而使制动器产生热变形,影响结构的应力分布,结构应力的变化又反过来影响温度的分布。因此,要准确全面地分析制动过程中鼓式制动器的性能和状态,就需要同时考虑温度场和应力场的相互作用,分析在热力耦合作用下制动器的温度和应力分布情况。为此选用ABAQUS对运载车鼓式制动器进行热力耦合仿真。分析重要零件在制动结束时的温度分布云图和应力分布云图,得出高温分布区域和应力集中区域。

1 鼓式制动器三维建模

制动器主要由制动鼓、制动蹄、摩擦片和S形凸轮组成。制动时,S形凸轮转动通过滚轮对制动蹄施加促动力,推动制动蹄张开与摩擦片接触摩擦,产生制动力矩。制动器受力分析和结构简图如图1,参数如下:①制动鼓内径D:300 mm;②制动鼓厚度:13 mm;③摩擦片宽度k:90 mm;④摩擦片包角θ:100°;⑤凸轮基圆直径:26 mm;⑥滚轮直径:50 mm。

图1 制动器受力分析和结构简图

2 热力耦合仿真边界条件

进行有限元热分析时,需要考虑传热的3种基本方式,即热传导、对流换热、热辐射[1-3]。

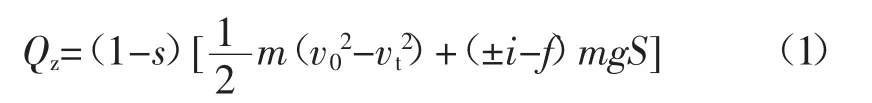

车辆制动过程中制动器由于摩擦生成的热能Qz为[4]:

式中:m为车辆总质量,kg;v0为制动初速度,m/s;vt为制动末速度,m/s;i为道路坡度;f为滚动阻力系数;g 为重力加速度,9.8 m/s2;S 为制动距离,m;s为轮胎滑移率,取10%。

由式(1)得热流密度q:

式中:a为制动减速度;v为车辆瞬时速度;A为制动器摩擦副的接触面积。

对流换热系数h:

式中:V为制动时汽车的瞬时速度,km/h;δ为经验系数,取 0.6。

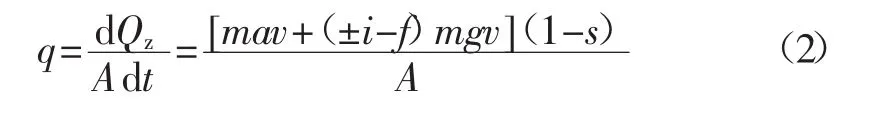

制动鼓辐射换热量Qh:

式中:ε为黑体系数,其值取0.55;σ为斯蒂芬玻尔兹曼常数,5.67×10-8W/(m2·K4);tg为制动鼓温度,℃;tw为环境温度,℃。

3 模型的建立及材料的选取

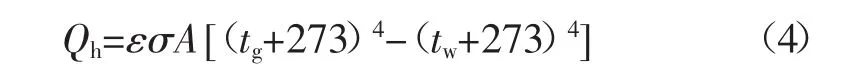

在ABAQUS中,采用的单元类型是C3D8R和C3D4,模型中共有节点数148 662,单元数253 225。制动鼓材料为灰铸铁(HT250),制动蹄为球墨铸铁(QT450),摩擦片采用无石棉类垫片。制动鼓的材料属性参数见表1,制动蹄的材料属性参数表2,摩擦片的材料属性参数见表3。

表1 制动鼓的材料属性参数

4 边界条件及载荷确定

为了模拟真实的制动情况,在制动鼓法兰面轴向上(z轴)建立一单元mass5,并在单元mass5和制动鼓法兰盘端面建立刚性连接。在mass5上施加绕z轴的等效转动惯量I=83.205 kg·m2保留绕z轴的转动自由度,约束其余5个自由度,初始角速度设定为 ω=18.6 rad/s。

表2 制动蹄的材料属性参数

表3 摩擦片的材料属性参数

在制动蹄的滚轮中心和支承销中心分别建立节点,约束除绕z轴转动的其余5个自由度[5],使制动蹄在制动过程中绕支撑销转动。在领蹄滚轮中心施加促动力F1=1 500 N,从蹄滚轮中心施加促动力F2=3 570 N。

由式(3)计算可知,制动鼓外表面的对流换热系数h=48.15辐射换热系数0.53,制动鼓内表面和摩擦片外表面的热流分配系数0.124,制动鼓初始温度和空气温度均为25℃。

仿真中的接触设置:根据接触面和目标面的设置原则[6],对于制动鼓和摩擦片间的接触,将制动鼓内表面设为目标面,摩擦片的外表面设为接触面,并且为摩擦接触,摩擦系数为0.3。对于制动蹄和摩擦片的接触,将摩擦片内表面设为目标面,制动蹄外表面设为接触面,并且为绑定接触[7]。

5 鼓式制动器的热力耦合分析

5.1 鼓式制动器的热分析

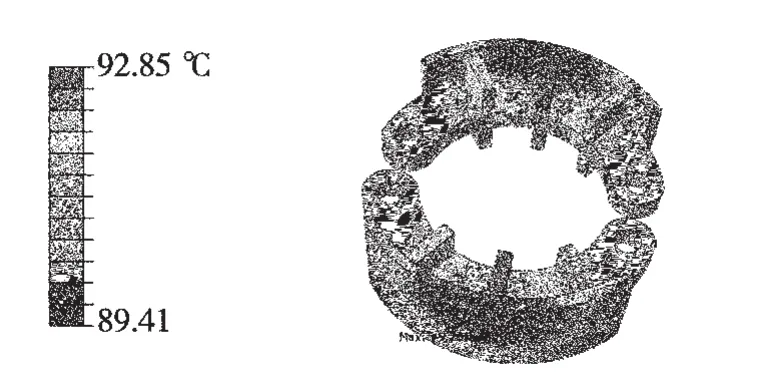

鼓式制动器热分析图如图2,制动器制动结束时制动鼓、制动蹄、摩擦片的温度分布云图如图3~图5。

图2 鼓式制动器热分析图

图3 制动鼓的温度分布云图

图4 制动蹄的温度分布云图

图5 摩擦片的温度分布云图

由分析结果可知,在制动结束时刻,鼓式制动器的最高温度为103.9℃。制动鼓摩擦生热的高温区域主要集中在制动鼓和摩擦片接触的部分。制动鼓在周向和轴向方向上,温度分布向两边是逐渐减小的且温度梯度较大,这样可能会产生较大的热应力,长时间的应力集中会出现轴向和周向裂纹,进而导致热失效。

制动蹄的高温区域主要分布在制动蹄和摩擦片接触区域,最高温度为92.8℃。摩擦片工作面的高温区域分布与制动鼓工作面的高温区域分布类似。

5.2 热应力耦合分析

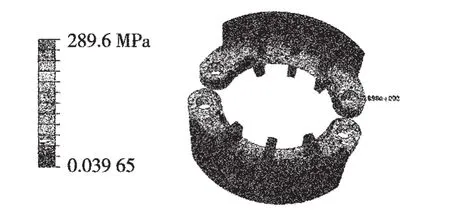

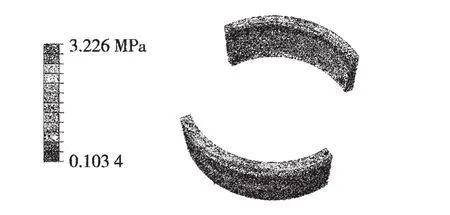

以热分析结果为输入条件,设置制动器的结构参数,鼓式制动器的热应力耦合分布图如图6,制动鼓的热应力分布图如图7,制动蹄的热应力分布图如图8,摩擦片的热应力分布图如图9。

图6 鼓式制动器的热应力耦合分布图

图7 制动鼓的热应力分布图

图8 制动蹄的热应力分布图

图9 摩擦片的热应力分布图

制动蹄的支撑销位置和施加促动力的滚轮处,等效应力较大,最大应力在支撑销位置为289.8 MPa,基本是对称分布的。

制动鼓法兰盘处的等效应力较大,最大等效应力是37.5 MPa。制动鼓和制动蹄接触区域的应力大于其他部位的等效应力,且在制动鼓和摩擦片的接触区域,应力分布是不均匀的。这是由于温度分布不均,温度场和应力场的耦合作用使应力分布也不均匀。

摩擦片采用的材料是无石棉非金属材料,材料性能不受温度变化的影响,因此热应力较小[8]。

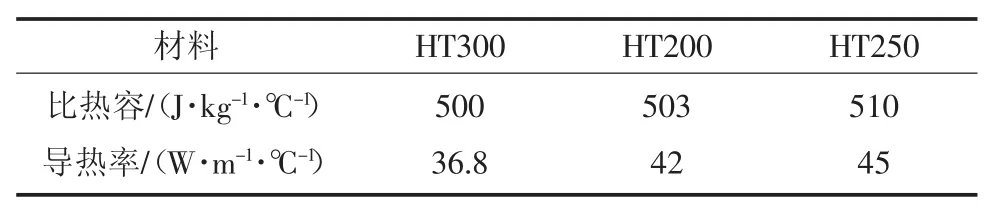

6 不同材料对制动鼓温度的影响

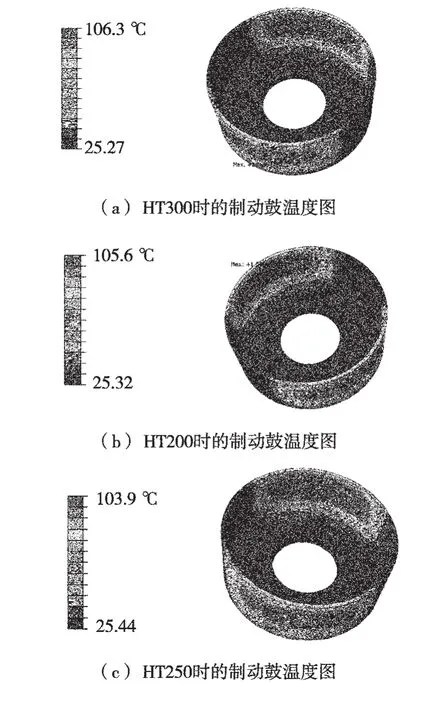

制动鼓材料材料的恰当选取会减少制动鼓温度梯度及应力集中,避免制动鼓断裂、局部失效等现象[9-10]。以下分析3种不同的材料下,制动鼓温度变化特性。制动鼓的材料参数见表4。针对表4中3种不同的情况进行分析,制动结束时,制动鼓的温度分布图如图10。

表4 制动鼓的材料参数

图10 3种材料下的制动鼓温度分布图

由图10(a)和图10(b)对比分析可知,增大导热率,制动鼓温度会随之降低。由图10(b)和图10(c)对比分析可知,增大比热容参数,温度也会随之降低。由图10(a)和图10(c)对比分析可知,在比热容和导热率都增大的情况下,温度总体降低了3℃。

7 结语

1)高温区域主要集中在制动鼓和摩擦片接触区域,最高温度为103.9℃。国外相关研究表明当制动鼓温度不高于200℃时,不会产生明显的热衰退现象。在制动鼓周向和轴向方向上,温度分布向两边是逐渐减小的且温度梯度较大,这样可能会产生较大的热应力,长时间的应力集中会出现轴向和周向裂纹,进而导致热失效。

2)制动蹄的支撑销位置和施加促动力的滚轮处等效应力较大,最大应力在支撑销位置为289.8 MPa,在以后的结构改进中可增大过渡圆角,避免产生过大的应力集中。

3)增大导热率和比热容参数都会使制动鼓温度降低,在材料选取时应综合考虑。