四柱放顶煤液压支架结构特点及适应性能

马端志

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

煤矿井下液压支架与围岩耦合关系是随支架结构和支护能力而变化的力学系统,不同结构的支架有其自身的承载特性和适应性[1-3]。普遍认为综放工作面液压支架需具备3种功能:①具有“支”的功能:支架应有足够的支撑能力,能控制和缓解顶板下沉,保证工作面推溜移架时有足够的工作时间和空间;②具有“护”的功能:能防止和减少工作面顶煤的架前冒顶和片帮;③具有“放”的功能:能够将支架后部冒落的顶煤放到后部刮板输送机中。目前还没有衡量和检验液压支架适应性能的具体方法和标准,一般情况认为井下开采过程中液压支架可靠性越高其适应性越好。四柱支撑掩护式放顶煤液压支架在实际使用中存在一定的不足[4-7],但其能够成为综放工作面使用的主导架型在国内得到大力推广[8-9],必有其独特的优点,对其结构特点及其适应性进行分析,可以为综放工作面液压支架架型选择、结构设计和井下使用提供理论参考。

近几年随着煤机装备制造水平的不断提高,煤机装备向重型化方向发展,煤矿使用单位和设计人员对支架支撑能力的重视度有所提高,液压支架的工作阻力越来越大,目前1.75 m中心距的四柱放顶煤液压支架设计的工作阻力达到了21 000 kN[10],支架支护强度达到了1.9 MPa,液压支架的支护能力已接近该类支架的极限。支架自身位态调节能力是其适应外载变化的重要因素,液压支架与围岩相互作用中不仅要尽可能的增大支架的支撑能力,还应结合支架特点,提高液压支架改变位态的让压能力,综合改善支架适应围岩作用的能力。

1 四柱放顶煤支架结构特点

四柱放顶煤支架主体架型与四柱支撑掩护式一次采全高液压支架一致,主要区别是掩护梁后部增加了放煤机构,因此2种液压支架的主要力学特性具有一定的相似性,目前国内使用的四柱放顶煤支架数量远大于两柱放顶煤支架,在确保支架参数和结构与地质条件相适应的条件下,四柱放顶煤支架能够满足大部分综放工作面开采的基本需求。

1.1 顶梁结构

四柱支撑掩护式放顶煤支架顶梁主要有整体顶梁和带铰接前梁顶梁2种结构形式,整体顶梁结构支架的顶梁是一个刚性整体,带铰接前梁顶梁前端铰接1个前梁,通过前梁千斤顶控制前梁位态,2种结构各有特点:①整体顶梁结构简单,铰接顶梁需要设计前梁与顶梁铰接耳板销轴、前梁千斤顶所需连接耳板销轴;②整体顶梁前端接顶能力远大于铰接前梁结构;③整体顶梁可设计全程长侧护板,架间密封性能好;④整体顶梁支架承受合力位置离煤壁近,支架前排立柱承载力需要更大;⑤整体顶梁适应顶板变化能力较差,更易于出现“拔后柱”现象。从四柱放顶煤支架目前使用情况来看,虽然整体顶梁结构支架有很多优点,但该类结构仅在小配套短顶梁结构中使用效果还不错,在大断面配套中顶梁长度较长,前排立柱前空间大,支架前排立柱承载力需远大于在类似矿井铰接顶梁结构支架才能满足与围岩相互适应的需求。

1.2 四连杆稳定机构特点

早期四柱放顶煤液压支架四连杆稳定机构采用了前双后单连杆结构,该类结构为尾梁千斤顶安装留有了较大空间,但支架后连杆较单薄,稳定性较差,且支架前部进入后部空间只能从架间进入,近几年1.75 m中心距支架中都采用了前双后双结构,该类支架稳定性好,且支架连杆间有一定的安全空间,该空间不仅可以实现行人,而且更易于放煤时观察支架后部放煤状态,目前该结构得到了大力推广应用。

2 四柱放顶煤支架结构适应性能分析

2.1 液压支架设计及验收“极限位态”的要求

液压支架让压时支架立柱收缩,支架顶梁位态变化,液压支架设计及验收标准为GB 25974.1—2010《煤矿用液压支架第1部分:通用技术条件》,国标中对支架极限状态的要求为:最大高度时顶梁摆动俯角不小于15°,最小高度升高300 mm时,顶梁摆动仰角应不小于10°。在支架设计和验收时一般根据上述要求对支架进行校核,在这2种工况下支架应不存干涉现象。四柱放顶煤支架位态变化工况主要是高位时顶梁“低头”状态和支架低位时顶梁“仰头”状态,井下实际使用时上述2种工况往往比国标中要求的更加恶劣[3-4]。

2.2 四柱放顶煤支架“低头”状态

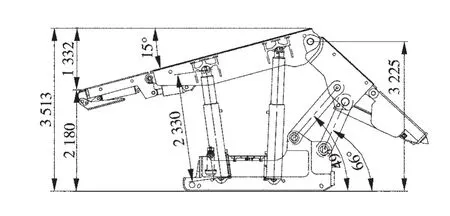

ZF10000/23/35型四柱放顶液压支架最大高度顶梁下摆15°状态图如图1,该工况前后排立柱收缩,顶梁以顶梁和掩护梁铰接点为旋转点下摆,四连杆机构基本不动,该状态下后排立柱存在液压行程,不存在“拔后柱”工况,顶梁后端最大高度与支架最大高度变化不大,近似3.5 m。

图1 最大高度顶梁下摆15°状态图

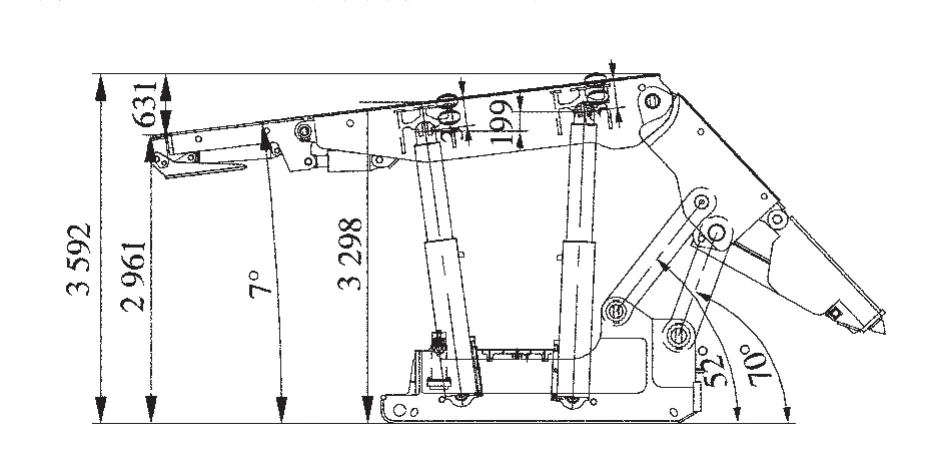

支架在3.3 m高度时顶梁以前排立柱与顶梁铰接点为旋转点下摆状态如图2,当顶梁下摆约7°时,支架后排立柱行程伸出约200 mm,立柱行已没有了行程,该状态下后排立柱拉力已有液压力变为立柱活柱与外缸间刚性力,若顶梁继续下摆将出现“拔后柱”工况,该状态下支架顶梁后端高度已达到了近3.6 m,比支架的最大高度还高,支架的四连杆运动部件的位置也发生了变化,前后连杆的夹角都已大于支架设计最大高度状态下角度,该工况的出现将会造成支架结构件的损坏。

图2 工作高度沿前排立柱固定点下摆状态图

通过对比分析可以看出,四柱放顶煤支架在井下应用过程中存在“拔后柱”工况的可能性,在支架设计中应限制支架四连杆运动机构最大高度,若图2中支架四连杆运动机构设计限位装置,顶梁后部最大高度只能达到3.5 m,支架后排立柱就不会出现无液压行程状态。

2.3 四柱放顶煤支架“仰头”状态

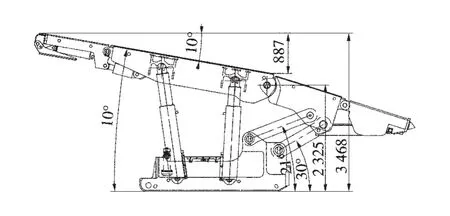

ZF10000/23/35型四柱放顶液压支架最低高度加300 mm位置顶梁上摆10°状态如图3,该工况前排和后排立柱伸出,顶梁沿顶梁和掩护梁铰接点上摆,四连杆机构基本不动,该状态时顶梁前端高度约3.4 m。

图3 低位状态顶梁上摆10°状态图

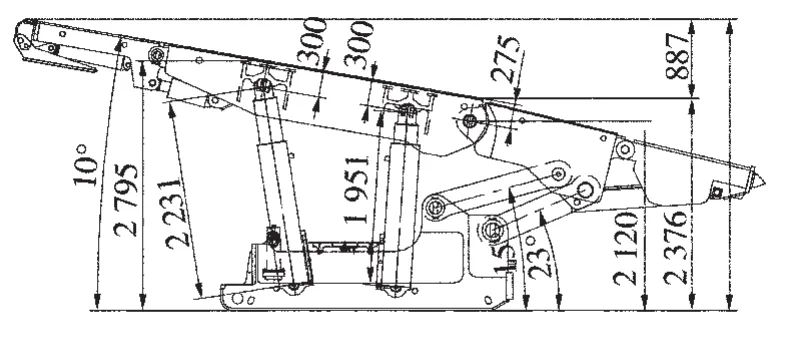

支架在2.8 m高度时后排立柱收缩,顶梁以前排立柱与顶梁铰接点上摆10°状态图如图4,该状态下支架顶梁前端高度为3.26 m,开采中比较正常的高度,可支架后端的高度已接近2.4 m,与支架的最小高度2.3 m相差只有0.1 m,工作面来压时很容易出现后立柱压死、掩护梁和连杆压死工况,该工况出现后支架移架比较困难,甚至会出现支架无法拉出的现象,支架结构件受力状态也完全超出了理论计算结果,易造成后排柱帽和柱窝、掩护梁、前后连杆及相关销轴的损坏,且支架这种压死工况因支架前部高度比较大而被忽视。

图4 工作高度沿前排立柱固定点上摆状态图

通过对比分析可以看出,四柱放顶煤支架在井下应用过程中存在顶梁“仰头”后部压死工况的可能性,在支架设计中应该对支架最低高度四连杆运动机构进行限制,若图3中支架顶梁后部最低高度只能到2.3 m,支架后排立柱就不会因支架“仰头”出现无液压行程状态。

3 支架适应性能提高措施

1)设计四连杆运动机构限位装置。支架最大最小高度限位装置是保证支架正常工作状态的“保险丝”,支架设计中对支架四连杆运动机构最大高度进行限制,可以避免支架出现拔后柱工况的出现;对支架四连杆运动机构最小高度进行限制,可以避免支架前部采高正常后部出现“压死”状态而不能引起工作人员的注意工况,因此四柱放顶煤液压支架通过设计四连杆运动机构限位装置来控制支架高度是很有必要的。

2)增大支架伸缩比。放顶煤液压支架采高变化不大,支架选型时以满足运输时最低高度和开采时最大高度来确定支架的高度,支架伸缩比较小,建议在设计中适当增加放顶煤支架最大高度和采高差值,增大工作面支架顶梁所允许的下摆角;适当增大支架采高和支架最小高度的差值,减少支架后部压死工况的频率。

4 结语

我国厚煤资源丰富,条件相差较大,采用综放开采时应根据具体条件有针对性的设计放顶煤支架,尽可能采用铰接顶梁、双前双后连杆机构,增加最低高度和最大高度限位装置,在条件允许的情况下增大支架伸缩比,能够增强四柱放顶煤支架的适应能力,降低其非正常位态工作的频率,对提高支架可靠性和开采的安全性具有重要意义。