弹上电缆网成型及检测工艺改进

薛 静 赵寻珂 徐宗胜 袁 锐

弹上电缆网成型及检测工艺改进

薛 静 赵寻珂 徐宗胜 袁 锐

(上海航天精密机械研究所,上海 201600)

针对电缆在实际使用过程中出现的问题,从仿舱体结构三维布线及立体成缆、扁平成缆、电缆网检测工艺方面提出改进的手段,提高电缆网敷设及动态实时检测的能力。

电缆网;成型;检测

1 引言

随着现代电子技术发展,导弹结构趋于小型化、功能多样化,导弹具有结构紧凑、内部结构复杂、可用空间有限、舱内电气设备密度高等特点。由于电缆网敷设空间大幅度缩小,布线的密集度大大增加,弹上电缆网高可靠性装配及如何实时在线检测生产缺陷方面的共性问题日益突出。尤其是近年军方对各型导弹的需求增长,一旦批产后生产装配一致性压力增大,急需提高弹上电缆网成型及可靠性检测的技术水平。

2 现状分析

弹上电缆网主要存在问题如下:

a. 舱体敷设空间狭小,装配操作困难

由于电缆网敷设空间狭小,布线密集度极高,结构紧密,电缆安装尺寸位置要求精准,一旦尺寸偏长或偏短将无空间位置可借助。电缆网装配时由于产品成熟度尚存在差距,缺乏量化的装配参数,一般采取多次试装、预敷设电缆走向等经验手段,装配效率低下,严重制约导弹批生产能力。

b. 电缆安装后导线存在折扭缺陷

在总装敷设过程中需局部弯折电缆,使电缆受力部位导线极易发生不可恢复的刚性变形和应力,加上反复弯折大大增加导线折扭受损的风险。并且导线外部套有屏蔽层,经电缆反复弯折导线的绝缘层与屏蔽层不断摩擦,导致绝缘层破损,使得内部芯线与屏蔽层短路引起电缆质量事故。

c. 检测手段单一,不能满足型号需求

筛选系统中振动试验与瞬态检测相分离,无法检测出电缆网在动态环境下瞬间通断情况。瞬间断开或瞬间非正常导通是电缆网常见的一种失效模式,其产生原因是动态接触电阻的瞬间变化导致传输信号或能量瞬间中断或接通,是影响电缆网可靠性的关键环节,可由虚焊、线束折扭损坏、多余物、灌封等故障形成。

3 弹上电缆成型工艺改进

3.1 仿舱体结构三维布线及立体成缆

针对二维平面化电缆在制作时未能考虑到电缆在舱体内部实际敷设环境和结构要求的问题,设计一种模拟实际装配完成状态的仿舱体装置,该装置通过简化舱体结构,设计电缆对接位置、实际扎线位置以及敷设方向轨迹,实现在电缆制作时按舱体装配位置走线定型、定位,达到指导电缆三维布线的目的,提高电缆产品敷设后布线合理、一致。

3.1.1 舱体及电缆的计算机三维建模

电缆仿舱体结构三维布线装置[1]的设计首先需要研究电缆的敷设对象和敷设环境,建立电缆所敷设的舱体、舱体内部设备以及电缆网的三维模型。通过模型的建立可以了解电缆在整个舱体里面的敷设空间,初步掌握电缆分支的出线位置、出线方向以及分支长度。根据敷设环境以及电缆的特性在三维虚拟舱体内部进行三维布线。

3.1.2 电缆仿舱体结构三维布线装置设计

在舱体、设备以及电缆仿真技术研究的基础上,进一步开展电缆仿舱体结构三维布线装置的设计工作,为便于实际电缆制作的需要,进行结构优化设计。

3.1.2.1 设备单元的结构优化设计

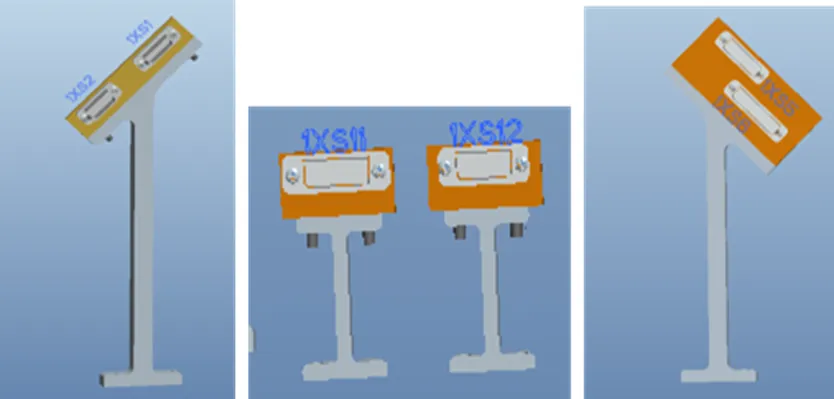

设备单元的结构优化设计主要针对与电缆相关的对接设备和舱壁,重点是突出各个对接设备的插头对接位置,尽可能简化其它结构,如图1所示。

图1 设备单元的优化结构图

3.1.2.2 敷设轨迹的合理设计

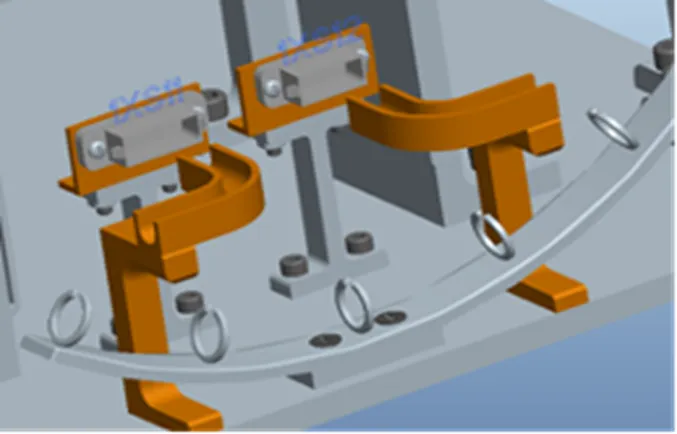

电缆在敷设时需要沿舱壁布线,而分支尾端因对接需要会导致电缆成特殊的形状结构,因此工装上需要设计一般状态的圆弧轨迹和特殊的成型轨迹,便于指导电缆制作和成型,如图2所示。

图2 分支尾端沿舱壁敷设轨迹图

3.1.3 电缆立体成型验证

在电缆制作过程中需要充分考虑电缆敷设的轨迹以及某些转弯、扭转的位置和局部成型结构,通过预成型明确弹上电缆的结构和成型要求。针对电缆,在立体制作时需要考虑到电缆的柔软性和可操作性、出线位置和方向性、局部弯曲成型等问题。

通过仿舱体结构装置指导电缆制作过程中线束的布线长度、方向;通过主干与分支的不同包扎方式、分支根部不同成型方式,使电缆结构更加趋于舱内的实际敷设环境,制作精度更高。

3.2 扁平成缆工艺改进

3.2.1 扁平电缆制作方法分析及改进

舱外电缆具有结构宽度大、长度长、重量重等特点,电缆在进行盘卷、弯曲、伸展等使用过程中受力的“严酷”度更大,局部位置容易出现过度折弯现象。根据以往舱外电缆制作方式,线缆成型后外表需要按1/2~2/3半叠包的方式绑扎一层耐高温氟塑料胶带。包裹后的导线局部位置受氟塑料胶带固定,该位置屏蔽层不能移动。由于工艺上制作的差异和受力的位置不同,局部导线的绝缘层与屏蔽层存在位移而其他部位则相对固定,引起在电缆弯曲等使用过程中无法回复,在安装、使用时需要反复展开和折弯,容易产生折扭等缺陷。

图3 导线弯折演变过程示意图

电缆受外力后,由于电缆外表采用胶带绑扎后,束缚了导线受力后的自由活动空间,使得导线应力无法充分释放。内部局部位置的双绞导线只能在导线与屏蔽层间隙中产生相对位移,造成双绞线中的应力重新分布并与外力的共同作用下逐步改变了双绞线的节距,进而导致双绞线中的内部铜芯线变形。由于内部导线中的铜芯线与塑料绝缘层在材料的物理性能(强度和延伸率等)上有差异,不能同步变形,当电缆复原变直后,导线内部已变形的铜芯线与受拉发生变形的绝缘层形成了新的相对稳定结构,但相对整束导线该种结构具有明显的受力方向性缺陷。在多次盘卷、弯曲后,缺陷逐步变大,形成了弯折。导线形成弯折的演变过程如图3所示。

针对以上缺陷原因,调研其他型号成熟的电缆制作技术,首先取消外表绑扎氟塑料胶带由锦纶套代替,释放导线束缚外力,再将原电缆圆形结构改用“扁平编织”方法制作电缆,通过试验验证电缆扁平化后导线内部结构质量可靠性。

3.2.2 舱外电缆扁平成型工艺验证

3.2.2.1 扁平结构排线

将电缆导线束整体制作成扁平结构状,为有效控制电缆制作长度,设计舱外电缆长度模装装置,如图4,保证舱外电缆制作后长度、宽度及高度的有效控制。同时考虑双绞屏蔽线与相邻导线绝缘层绑扎后会发生摩擦损伤,需对所有成束编制处理后的导线保护,如图5所示。

图4 舱外电缆长度模装示意图

图5 生料带缠绕方式示意图

3.2.2.2 线扎形式、线扎位置

导线束制作时分组扁平排列,选择编织的导线,并确定线扎的形式,要求扎线后线束成扁平状态,绑扎线要求松紧适合,线束固定牢固,不可出现局部卷曲现象,绑扎线应尽量垂直于线束轴线方向,如图6所示。

图6 扁平电缆绑扎排列示意图

电缆扁平编制完毕后,线束外面需采用胶带或者锦纶丝套管保护,防止线束在搬运、试验过程中损伤。

3.2.2.3 屏蔽收头处理、灌封

要求舱外电缆的导线束收头位置应全部位于插头支架灌封腔内,屏蔽层内导线应先用镊子钳逐一挑出,理齐屏蔽层,屏蔽层挑出位置应分别错开,以便于导线之间的转接,屏蔽层整理后使用高温绑扎线绑扎定位,如图7所示。

4 电缆网检测工艺改进

4.1 瞬通瞬断监测系统建立

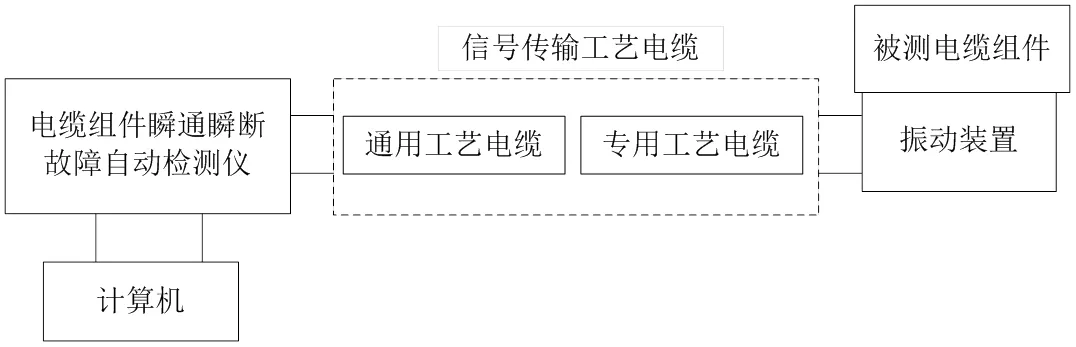

监测系统以瞬通瞬断测试设备为基础,在现有电缆网应力筛选中增加瞬通瞬断测试功能[2],通过振动工装和工艺电缆,实现产品与瞬通瞬断检测仪之间有效连接,保证电缆网电连接器的每对接触件处于插合状态,考核连接器和线束中插合的接触件在动态应力情况下是否发生瞬间断电现象,判定电接触的可靠性,同时实现工装与振动台面快速有效的安装,如图8所示。

图8 瞬通瞬断系统示意图

瞬断故障自动检测仪作为新型电缆检测设备,可从以下几方面进行设备选型:设备要求适用于检测电缆组件在应力筛选中电连接器、元器件、组件等与导线相连接的各点在随机振动过程中是否产生大于10μs瞬间断开故障,同时也可用于检测电连接器、元器件、组件等与屏蔽线不相连的各点在随机振动过程中是否产生大于10μs瞬间接通故障。

4.2 振动工装设计

电缆网各接插件在弹上实际安装状态,对接插件安装情况进行大致分类,结合电缆立体、扁平化制作趋势及敷设要求,设计结构合理、监测有效的振动工装,既保证其与振动台连接可靠,又确保通过工艺电缆实现与瞬通瞬断检测仪有效连接。按照电缆网振动试验及瞬通瞬断测试要求、电缆网结构尺寸、电连接器位置设计振动工装,工装上插头分布采用模块化设计,满足不同型号通用化需求。

振动工装须能合理满足电缆及电连接器安装要求,尽量符合电缆网在弹上敷设的真实状态,能将振动力准确地传递给电缆网,避免安装不当对电缆网造成损伤,确保电缆束弯曲半径满足标准要求。在振动工装设计过程中需对工装进行振动响应有限元分析,验证设计方案的合理性并优化方案。

4.3 检测接口对接设计

振动模态满足应力筛选试验要求后,进行电缆网瞬断检测试验。将电缆与瞬通瞬断测试设备连接,实现对电缆电接触可靠性考核。电缆网与瞬通瞬断检测仪之间需依靠工艺电缆连接,工艺电缆设计中须同时考虑检测仪接口和设计对于监测点位的要求。按试验要求将电缆网固定在振动工装上接受激励,把需考核的电连接器接触件插合,通过工艺电缆与瞬通瞬断检测仪连接,考核其电接触可靠性。为保持电缆振动试验所有量级(响应)一致性,工艺电缆插头位置固定模块宜采用焊接方式连接,同时方便后续调试,实现对工装灵活调整。

4.4 试验调试及工艺验证

电缆网常规生产及筛选试验流程见图9。

图9 电缆网生产及筛选试验流程

首先对振动工装进行摸底试验,试验满足要求后在工装上试装电缆,检查电缆网安装的方便性及安装过程中电缆网是否会出现锐角弯曲及应力集中,如果有操作性问题,应及时完善。工装摸底试验重点考核电连接器的振动响应。过程中利用瞬通瞬断监测系统进行工艺验证,考核缺陷样件筛查能力,通过瞬通(断)幅度鉴别模块、故障信号采集模块及故障是否复现等途径剔除质量误判。

5 结束语

随着导弹结构趋于小型化、功能多样化,电缆敷设空间大幅度缩小,布线的密集度大大增加,对弹上电缆网生产、装配质量提出了严苛的要求,弹上电缆网成型及检测技术的改进,提高了电缆网敷设及动态实时检测的能力,为航天电缆网的精准装配提供了技术保障。

1 张晓帆,李永俊,徐方舟,等. 航天器全三维仪器电缆总装设计技术研究[J]. 科技创新,2017(6):50~51

2 程刚,李会方. 瞬断瞬通测试技术[J]. 电子测量技术,2006,29(6):54~56

Improvement of Forming and Testing Technology for Missile Cable Net

Xue Jing Zhao Xunke Xu Zongsheng Yuan Rui

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

In view of the problems in the actual use of cables, the improvement measures are proposed from the aspects of three-dimensional wiring of simulated cabin structure, three-dimensional cabling, flat cabling and cable network detection technology, so as to improve the ability of cable network laying and dynamic real-time detection.

cable net;forming;testing

2018-10-18

薛静(1985),工程师,机械设计制造及其自动化专业;研究方向:航天电缆制作及可靠性检测。