发射装置传动齿轮啮合间隙调整的工艺改进

姜薛起 张庆庆 杨国云 张志华 刘骥超 赵国辉

发射装置传动齿轮啮合间隙调整的工艺改进

姜薛起 张庆庆 杨国云 张志华 刘骥超 赵国辉

(上海航天设备制造总厂有限公司,上海 200240)

针对发射装置传动结构,分析了发射装置偏心盘安装相位和传动齿轮啮合间隙之间的关系,提出了改进的偏心盘装配工艺流程与调整方法。经验证,改进的工艺方法可一次试装,实现偏心盘安装相位和传动齿轮啮合间隙调节,满足设计指标和使用要求,提高了装配效率。

发射装置;齿轮传动;偏心盘;啮合间隙

1 引言

陆基或舰载的随动式导弹发射装置能够实现方位及高低两个方向上的角度调节。一般动力源为伺服电机或液压马达,经过减速器减速,带动末级传动齿轮转动。以某型号传动结构为例,方位齿轮与回转支承啮合,高低传动齿轮与高低齿弧啮合,实现发射装置转塔整体的方位回转运动及发射架的高低角度调节。齿轮副间的啮合间隙对于传动的精度、平稳性、运行噪音和寿命均有很大的影响,故需将啮合间隙调整至一定范围内。在通用的起重机中,也有采用偏心减速机的方式假设初始状态为无侧隙的方式直接计算[1],但难以直接应用于单件或小批量生产模式的发射装置装配。

2 发射装置传动结构简述

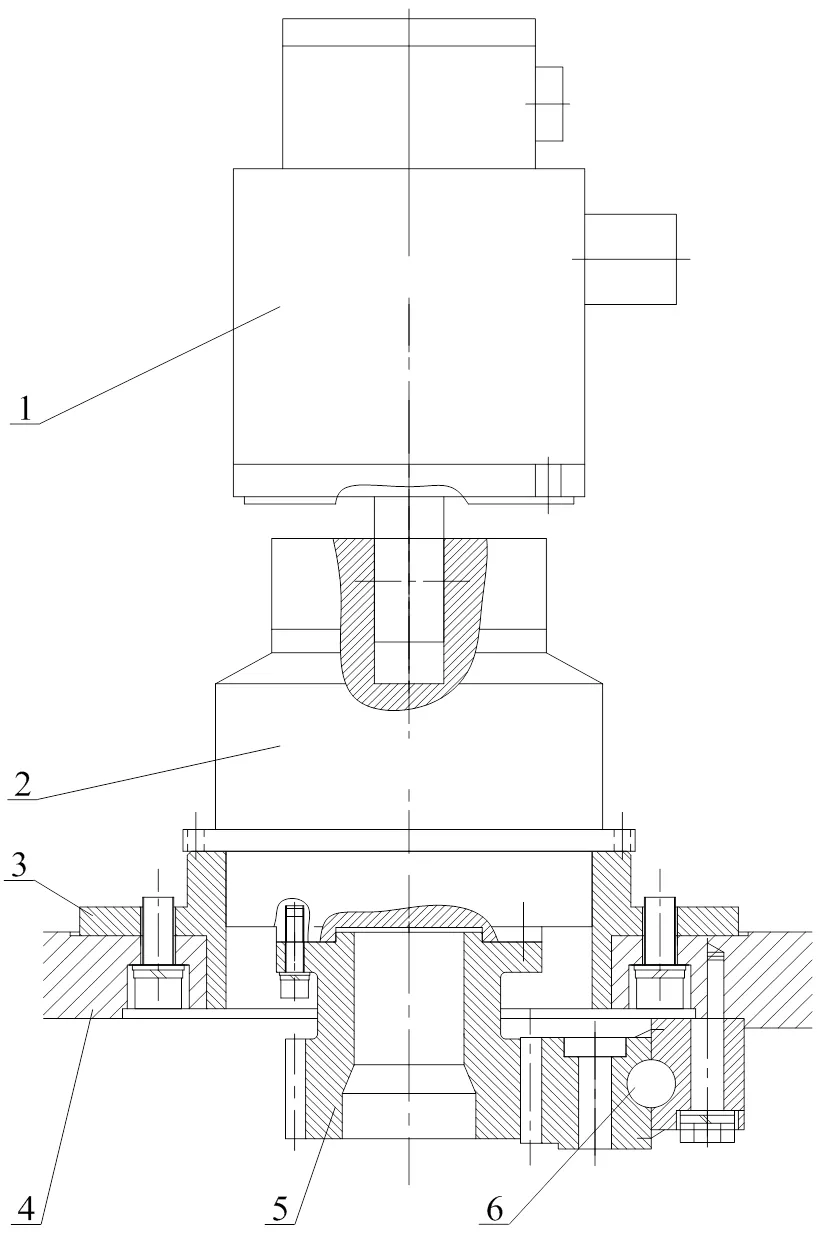

为了降低大型结构件加工难度,方便调整齿轮副啮合间隙,一般发射装置在回转基体和减速器之间设置转接的偏心盘,结构如图1所示。偏心盘内外圈圆心之间一般有0.5~1mm的偏移量,外圈可与基体定位并固连,内圈与上部减速器定位并固连。偏心盘带动减速器整体转动时,可以改变传动齿轮副的中心距,从而起到调节啮合间隙的作用。但由于转塔内部结构紧凑、空间狭小,反复试装的调节费时费力,劳动强度较大、效率较低。

1—电机 2—减速器 3—偏心盘 4—基座 5—传动齿轮 6—回转支承

3 原有间隙调整工艺方法

在发射装置转塔装配中,为满足传动齿轮啮合间隙,通常采用下述方法调整偏心盘的安装相位:

a. 试装法。直接通过多次安装-测量-拆卸-再安装,直到偏心盘的安装相位满足齿轮啮合间隙的要求。该方法的缺点在于无法确定拆装的次数,工作量较大,尤其在转塔空间紧凑、不便于操作的型号中更是如此。

b. 加施力棒法。在偏心盘法兰边处设置工艺螺纹孔,安装工艺螺杆或螺钉形成旋转偏心盘的施力点,故在不拆卸上部减速器和偏心盘的情况下实现偏心盘安装相位的调节。该方法的缺点是部分型号的偏心盘结构尺寸较小、安装空间和施力空间狭窄、相关结构件遮挡或干涉严重,难以实现偏心盘的连续调节。

在实际安装过程中,一般采用上述两种方式相结合的形式,直至齿轮啮合间隙满足设计指标要求,装配、调整过程费时费力、流程繁杂。

4 改进间隙调整工艺方法

4.1 改进方案

偏心盘实现调节啮合间隙的原理是调整传动齿轮副的中心距,而偏心盘的角度调整与齿轮副中心距变化关系可以通过发射装置转塔的结构几何参数计算,故除齿轮齿形制造误差等因素外,通过啮合间隙与偏心盘的安装相位可通过理论计算的方式给出,形成便于操作的安装工艺指导参数。通过首次安装并使用塞尺精确测量最大啮合间隙[2],计算理论调节角度后,按角度实施偏心盘相位调节,即可实现啮合间隙控制。

该改进方案不改变原零件,仅需拆装一次,无需多次反复拆装、工作量小,也无需设置工艺安装孔及工艺螺杆,但需安装前进行相关参数的计算准备、测量准备。

4.2 回转支承内齿圈跳动测量

在安装回转支承后,即可进行其内齿圈制造误差、安装误差形成的跳动量的测量。跳动量在装配环节无需准确测量出,一般只需找出最低点(此时为啮合间隙最大位置)即可,故可采用较为简易的测量方法。

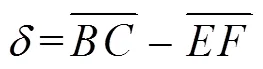

1—基座 2—固定板 3—偏心盘 4—百分表 5—回转支承 6—测量圆棒

在发射装置转塔上安装偏心盘的位置处安装百分表,安装结构如图2所示,测量用的工艺固定板与转塔基座固连,百分表朝向回转支承的内齿圈。根据工艺要求,选择回转支承内齿圈中6~8处测量点,在测量位置齿形中放置工艺测量圆棒,百分表测量圆棒外圆即可确认回转支承回转一圈中的最低点。

4.3 偏心盘安装相位计算

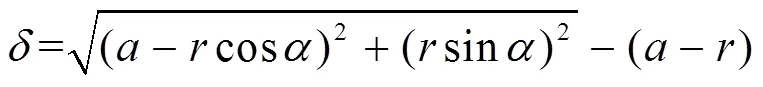

某方位传动齿轮与回转支承的装配结构几何关系如图3所示。

图3 方位传动齿轮啮合示意图

式(2)中,可由装配完成后测量得出;为偏心盘的偏心量,由零件本身决定。以某发射装置为例,=1mm,故上式中的分度圆最小距离减少量只由偏心盘安装角度决定。齿轮啮合间隙与分度圆最小距离之间则可以通过如下近似公式换算得到

式中,为啮合间隙,为分度圆最小距离,α为齿轮的压力角,一般为20°。

4.4 装配工艺流程设计

结合工艺改进方案和分析推导流程,传动齿轮啮合间隙调节可按如下的工艺流程进行:

a. 在偏心盘最厚边处做标记,装配时保证其位于啮合齿轮圆心的连线上,使啮合间隙为最大值。

b. 在回转支承内齿圈最低点处作标记,装配时保证其位于啮合齿轮圆心的连线上,使啮合间隙为最大值。

c. 测量最大啮合间隙1及圆心距;用1减去目标啮合间隙值0,得出啮合间隙调整量,记为,代入式(2)算出法向间隙调整量,入式(3)中算出偏心盘调整角度。

d. 拆下减速器后调整偏心盘至指定角度,重新装配并测量啮合间隙是否符合要求。

4.5 实施案例

某发射装置装配过程中,将回转支承内齿圈、偏心盘安装位置调整为间隙最大处完成试装,实测此时啮合间隙为0.32mm。

目标啮合间隙为0.1~0.2mm,工艺计算取0.15mm,则啮合间隙调整量为=1-0=0.32-0.15=0.17mm。分度圆最小距离调整量为Δ=/sin20°=0.497mm。

经查设计图样并测量确认,=395mm,且=1mm,代入式(2)中,可得=59.7°。

将偏心盘调整至指定角度最接近处,按最接近螺孔位置对齐实际转动角度为60°,复测圆周均布八处啮合间隙值在0.12~0.18mm范围内,符合设计要求。调试、验收过程产品运行正常。

5 结束语

通过对发射装置传动结构及偏心盘几何参数的分析,得出偏心盘安装相位与传动齿轮和回转支承内齿圈的啮合间隙关系。确认最大啮合间隙位置后,一次试装并测量间隙值,即可确定偏心盘安装位置的调整角度。通过工艺改进,对发射装置传动齿轮的装配工艺过程进行优化与调整,仅试装一次,即实现传动齿轮啮合间隙的准确调节。经工艺验证,按优化后的工艺流程可满足齿轮啮合间隙的设计要求,保证了转塔装配的产品质量,保证了发射装置传动的精度、噪音和运行平稳性,且装配的工作量大幅降低。该流程和方法具有通用性,为类似采用偏心盘调节方位传动装置的啮合间隙调整工艺优化提供了参考。

1 刘安. 回转机构侧隙调整浅析[J]. 机械工程师,2012(9):104~105

2 常国强,高勇. 齿轮啮合间隙测量方法探讨[J]. 计量与测试技术,2011 (38):38~39

Process Improvement on Adjustment of Meshing Clearance of Launcher Transmission Gears

Jiang XueqiZhang QingqingYang GuoyunZhang ZhihuaLiu JichaoZhao Guohui

(Shanghai Aerospace Equipments Manufacturer Co., Ltd., Shanghai 200240)

For the transmission mechanism of the launcher, the relationship between the installation phase of the eccentric disc of the launcher and the meshing clearance of the transmission gears was analyzed. The improved eccentric disc assembly process and adjustment method were proposed. In the test, the adjustment of the eccentric disc installation phase and the transmission gear meshing clearance adjustment can be realized by the improved process at one time, which meet the design specifications and the use requirement. It is proved the improved process can be used to improve the productivity.

launcher;transmission gear;eccentric disc;meshing clearance

姜薛起(1989),硕士,机械电子工程专业;研究方向:导弹发射车总装工艺技术研究。

2018-11-14