光纤惯组调测试自动化技术研究

刘 浩 陶 钧

光纤惯组调测试自动化技术研究

刘 浩 陶 钧

(北京航天时代光电科技有限公司,北京 100094)

针对光纤惯组批量生产中调测试环节技术难度大、操作复杂、生产效率低等瓶颈问题,采用试验设备自动控制、产品数据自动处理以及调测试流程无缝链接等技术,实现了调测试从试验操作到数据处理直至报告生成的全流程一键触发式自动化,大幅提升了调测试效率、过程可靠性和质量一致性。

光纤惯组;调测试;自动化;数据处理

1 引言

光纤惯组(即光纤陀螺捷联惯性测量组合)作为一种新型惯测装置,是惯性测量设备发展的一个重要方向。随着光纤惯组在弹、箭、星、船等领域成功应用,多个型号产品陆续进入设计定型阶段,光纤惯组正快速走向批量生产。如何进一步提升光纤惯组的批产能力,使之更好地为国防建设服务已成为亟待解决的工艺瓶颈问题[1]。

光纤惯组产品属精密仪器,具有精度指标多、调测试难度大、过程复杂、耗时长等特点[2],调测试环节的生产能力不足,成为严重制约整个光纤惯组生产能力提升的瓶颈,产能压力非常大。经过分析,光纤惯组调测试流程主要有以下两点问题:测试项目多、操作复杂且多为手动操作,测试效率低,对工人技能要求高,岗前培训时间长;数据处理为手动方式,且步骤多,对工人技能要求高,耗费时间特别长。

针对上述问题,该研究通过对试验设备的远控、数据自动处理以及软件无缝链接等技术,实现了光纤惯组调测试从试验操作到数据处理再到测试报告生成的全过程一键触发式自动化,有效提升了光纤惯组调测试过程的自动化水平,提高了该环节生产效率和质量可靠性。

2 调测试流程分析

光纤惯组生产经过装配、调测试、检验、交付四个环节,其中调测试环节占时间比重较大,是交付前的重要环节。调测试流程主要由调测试试验操作和原始数据处理分析两大部分组成。

2.1 调测试试验过程

调测试环节涵盖了环境适应性缺陷剔除、误差建模与标定、模拟使用条件下性能测试等项目,用以剔除光纤惯组早期故障,释放其应力,大幅提高产品使用精度,全面验证产品各项性能指标等[3]。该过程将实现产品整体性能提升,是提高各类光纤惯组整体性能水平的重要手段,同时还为交付验收工作提供数据支撑。

光纤惯组典型调测试流程涉及20余个试验项目,含位置测试、速率测试、温度测试等单线程操作测试,及温度速率、温度位置等多线程操作测试[1]。这些项目全是手动操作,需要工人在某段时间内反复操作温箱、转台、工控机、数据采集装置等测试设备[4]。因为试验周期长,操作对象多,操作精度要求严格,工人操作时往往手忙脚乱,难以精确控制,造成调测试失误。

以某型惯组为例,其温度模型标定试验需在5个温度点下进行六位置测试,惯组现有调测试方法为工人适时查看温箱温度,到温后,手动翻转产品,并操作电源、数据采集装置、软件来记录产品数据,一个温度操作完毕再进行下一温度点的相同测试。在15h的测试周期中,共需180次鼠标点击操作、120次开关设备及30余次温度查看,操作流程繁复,对工人精力和职业素质提出了较高要求。

若想将工人从繁重的操作中解脱出来,避免人为因素造成的失误,且降低公司的人力成本,首先需要将人为操作的设备进行自动化控制:速率转台、温度试验箱、一次电源的远程自动控制。

2.2 原始数据处理

惯组的数据处理工作位于试验操作结束后,是试验过程的重要组成部分,包含数据调用、数值计算、结果分析和记录等步骤。现有的数据处理为手动方式,且步骤多,对工人技能要求高,耗费时间长。

一方面,目前的数值计算步骤操作繁琐。在惯组数值计算过程中,各测试项目的数据处理程序往往由多个Matlab子函数组成,其操作过程复杂。操作人员需先将数据的存储路径添加到Matlab的当前工作路径,然后将数据进行载入操作,再调用相应试验数据处理用的函数,并设置参数,最终完成试验数据的计算与分析。这一系列操作贯穿于各个项目的测试过程中,用于查看测试中产品的性能指标。

另一方面,现有的结果记录方式工作强度大,效率低下。试验结果的记录方式是将上述一系列数据调用、计算、分析得到的结果,按指定要求写入试验记录本、数据包或测试报告,每套产品测试中该步骤往往重复数百次。

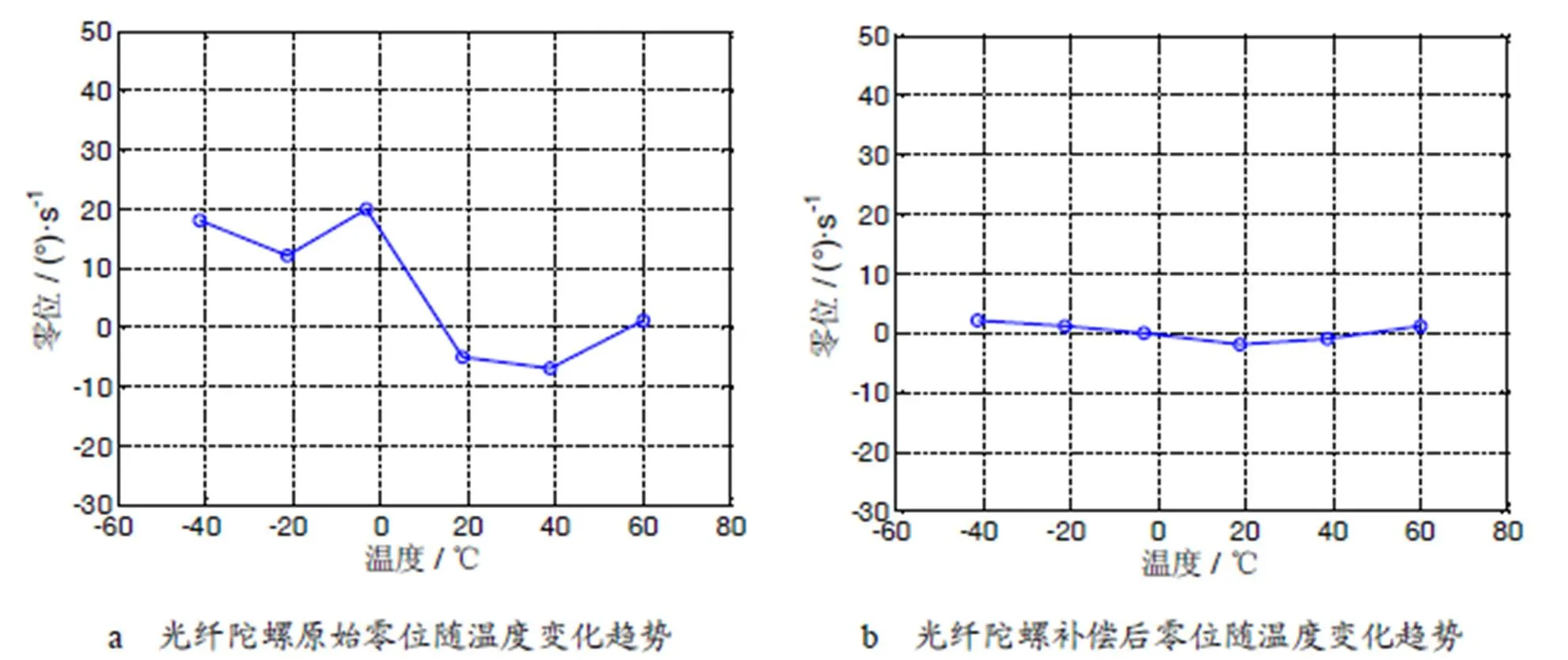

此外,原模式下,部分难度大项目的数据处理工作根本无法由工人完成。以某型惯组数据处理工作为例,对光纤陀螺分段补偿和标定系数回读操作进行说明。光纤陀螺分段补偿操作难度高。为满足技术指标要求,惯组采用某种补偿算法建立光纤陀螺的误差模型,其补偿前后模拟输出如图1所示。

图1 光纤陀螺补偿前后输出对比

原状态下,该补偿工作完全由技术人员负责,一名熟练技术人员完成一套惯组的补偿工作需5~6h左右(分多次完成)。其难点除由多个Matlab函数文件组成、操作较复杂外,补偿时还需对分段点进行人为判断、对残差进行甄选等操作。

综上所述,数据处理的自动化改进是测试全过程自动化技术的重要组成部分;数据处理自动化程度的高低也将是测试全过程自动化程度高低的一个衡量部分。根据光纤惯组原状态下的数据处理方式,其自动化对象包括试验数据的计算分析与判读、补偿系数的计算整合与模拟补偿。

数据处理结束后,需要将计算得到的结果手动填入报告中进行归档。整个测试阶段结束。原状态下的测试、数据处理与试验结果的记录是各自独立的工作流程,即测试完毕后需要单独打开数据处理软件,加载数据路径,手动输入命令进行处理,将处理结果手工抄录到记录本或录入到电子文档中。

上述工作在一个试验项目中重复多次。操作复杂、效率低下、记录不易保存,为了解决这个问题,需要进行测试、数据处理、生成报告无缝链接技术研究,使整个过程一键触发,脱离手动操作模式,提高效率,避免人工失误。

3 调测试自动化技术方案

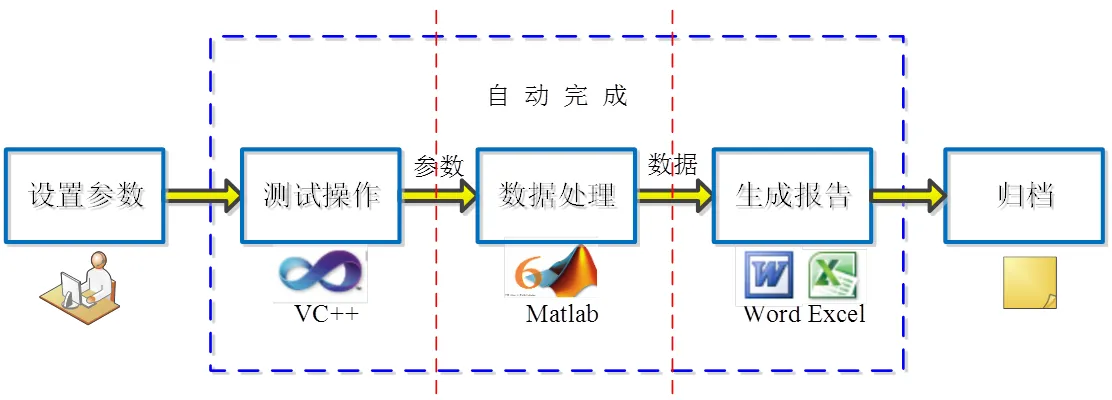

由上述可知,实现光纤惯组调测试自动化主要从三个方面入手,即试验操作、数据分析处理以及编写测试报告。本方案为实现上述三方面的全程自动化,开展了三项技术研究(图2)。

图2 自动化技术分解图

3.1 试验设备自动化控制技术

3.1.1 调测试自动化时序方法

光纤惯组调测试过程中,组成部分包括温箱、转台、电源和产品,所有的调测试项目围绕这四部分展开。换言之,如果将不同的调测试项目进行高度概括,提取一个最大包络[5],既要控制温箱又要控制转台,同时要择取适当时机开启或关闭电源,还要采集产品数据的试验类型。研究自动化时序的关键在于要考虑到所有的可能情况,例如温箱和转台有可能只需要控制其中任意一个设备,也有可能两个设备都不需要。所以提炼出测试时序的关节点是关键。

a. 应用的先后关系

根据分析,在调测试流程的最大包络中,应用的先后关系是温箱为第一层,转台为第二层;即在温箱提供的温度环境下,控制转台提供标准角速率。

b. 温箱控制关节点

分析人工操作时对温箱进行的各种控制,提炼出温箱控制的关节点,包括温度段数、每段的目标温度、每段温变率、保温时间等。

c. 转台控制关节点

分析人工操作时对转台进行的各种控制,提炼出转台控制的关节点,包括控制模式、目标值(目标角度或速率)、角速度或加速度、旋转方向、是否进行轴向分类等。

d. 电源开启的关节点

电源开启的关节点是开启时机,根据对测试流程的分析,该关节点应存在于整个流程中的任意位置;即在整个自动化时序中,任意一个位置都有可能插入电源开启的功能。

e. 产品数据采集的关节点

根据测试工艺流程分析,数据采集的关节点包括是否采集数据、数据采集间隔、数据采集长度、开始采集时机、是否试通电、是否根据温度值结束、是否开启新的文档、存储数据的路径、是否数据处理、是否返回路径参数等一系列关节点。

根据上述提炼出的关节点,编写自动化测试软件,将其中时序以上述关节点进行描述[7],其中电源控制和数据采集控制关节点可以随意安置在时序的任意位置,实现自动化测试的多线程协同作业。根据不同的型号需求可以更改工艺参数,自动化功能、流程及测试界面随之更改。

3.1.2 稳定时间精确控制技术

速率稳定时间精确控制技术就是使每个速率点的稳定时间自适应,即通过判断转台反馈的实测速率值,是否稳定且满足技术要求。经分析单个速率点运行步骤,各速率点的初步稳定时间为=T+nT,T是最短的速率转换时间值,T是监测控制柜反馈转台实时速率的时间间隔,即发送速率值命令T时间后,以T的时间间隔查询转台是否稳定且满足要求。

由于转台是闭环控制系统,在初步达到设定速率值后会出现过冲现象,有必要在控制柜反馈实测值满足要求的下一时刻再次对实测值进行判定[8],当(T+nT)和(T+(+1)T)控制柜实测值均满足技术要求,开始惯组数据采集。

温度稳定时间精确控制技术的概念与速率类似,是使每个温度点的稳定时间自适应,即通过判断温箱反馈的实测温度值,是否稳定且满足技术要求。经对单个温度点运行步骤分解剖析,这个技术涉及的关键指标是温度查询频率,该频率值与温箱设置的目标温度和惯组实时测量温度之差成反向关系,即温差越小时查询频率高,直至惯组实测温度满足要求。

将上述算法嵌入到自动化测试软件中,在软件每次向温箱、转台发送控制指令后即进行返回值读取,并带入上述公式运算,至状态稳定后,再进行下一步时序的控制操作,经验证,该技术保证了测试精度。

3.1.3 时序控制电路

研制时序控制电路作为测试关节点的控制端口,以达到控制产品自动通断电的目的。

时序控制电路可实现4套光纤惯组的独立控制,其通道数不少于4个,为确保测试人员可检测装置的工作状态,各通道均应分别具备启动和工作指示灯。在时序控制电路的控制模式方面,既可实现独立分离通断电控制功能,也可工作于多套惯组供电的同步通断控制模式。响应时间是时序控制电路的关键指标,该时间直接决定设备速率或温度值准备好后开始惯组数据采集的反应速度,根据温度试验的要求,该值一般不大于0.5s。在理想状态下,时序控制电路中各通道阻抗的指标应尽可能小,但实际电路中受物理条件影响该值无法避免,一般阻抗控制在不大于0.1Ω。

3.2 产品数据处理自动化技术

3.2.1 补偿系数自动生成技术

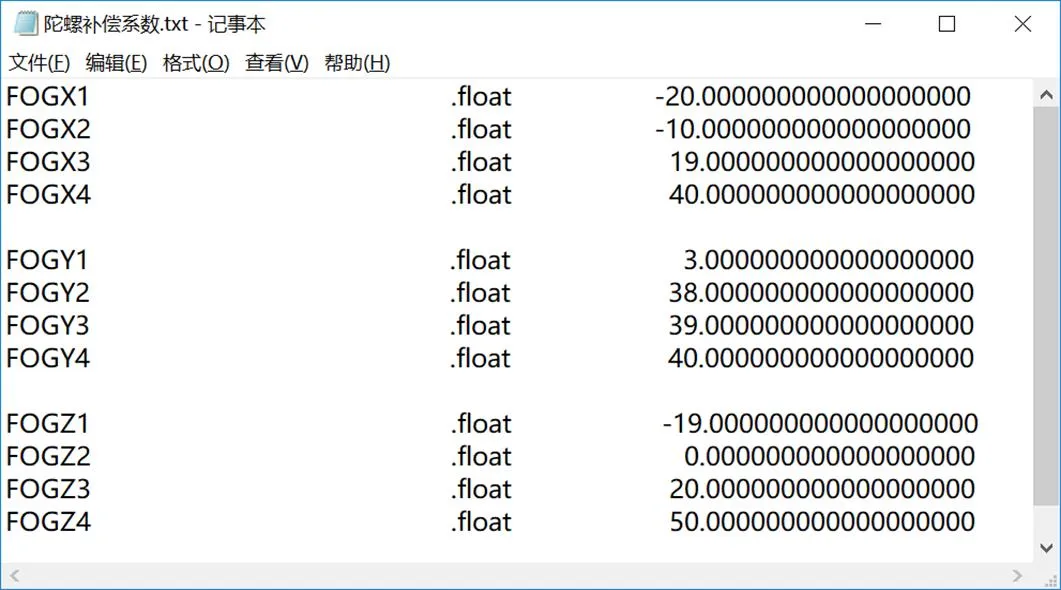

首先在Matlab中将产品各路仪表的输出与变化量(例如产品温度值、标准速率、标准加速度输入值)自动按照最小二乘法进行拟合,得出补偿系数并进行整合;然后,利用Matlab与文本文件的链接技术,将补偿系数置入到程序文件中的相应位置,如图3所示;最后将程序文件直接自动编译并链接生成可直接写进惯组的二进制文件。

图3 补偿系数置入程序文件

针对需要人工分段的拟合方式,采用聚类算法识别出所有分段点并根据残差最优法得到最佳分段点并得到对应的模型系数,具体算法为:首先计算相邻温度点确定的-1个直线斜率,再通过均值聚类算法将-1个斜率分为类并记录各斜率的索引值,然后按顺序将相邻的分属不同类别的斜率索引值作为可能的分段索引,得到可能的温度分段点,再采用遍历方式将所有可能的温度分段点进行组合,然后使用一阶拟合方式得到拟合值并计算残差,最后通过寻找最小残差的方法得到最优温度分段点并计算惯组的温度模型系数。

与此同时,数据处理程序将自动使用计算出的数学模型补偿系数对数据的原始输出进行补偿结果仿真,自动查看该系数的正确性。

3.2.2 补偿系数回读技术

当计算常温速率数学模型的补偿系数时,需要将温度数学模型系数再一次计算;当计算小速率数学模型的补偿系数时需要将常温速率和温度的数学模型补偿系数都再一次计算。这是一个必要但却冗繁的过程。

针对这一过程的必要性,自动化改进应保留其作用;针对这一过程的冗繁性,自动化改进需要省去重复计算的过程。补偿系数回读技术将会很好地实现这一目标。

首先,温度数学模型系数自动计算完成后,数据处理软件将自动把计算得出的模型系数和对应的产品编号按照阵列的方式存储在特定的位置;然后,在常温速率数学模型系数计算时,数据处理程序将首先自动到特定位置回读该套产品的温度模型系数,比对产品编号无误后,直接用于常温速率补偿系数的计算,并将计算得出的模型系数和对应的产品编号按照阵列的方式存储在特定的位置;最后,在小速率数学模型系数计算时,数据处理程序将首先自动到特定位置回读该套产品的常温速率模型系数(此时已经包含温度模型补偿系数),比对产品编号无误后,直接用于常温速率补偿系数的计算。

上述两项复杂数据处理和补偿算法,将直接被测试系统调用。当需要人工干预时,该部分算法的软件也均采用GUI技术制作成交互式操作界面,实现了只需点一下按钮即可自动完成数据处理的模式。

3.3 调测试全流程无缝链接技术

该技术旨在使测试、数据处理、生成报告进行无缝链接,达到一键触发,实现从测试到数据处理到生成测试报告(包含各项结果记录)的全自动化。由于各环节使用过的软件环境不同,因此该技术的关键在于研究各软件接口参数传递技术。

该技术在测试软件和数据处理软件之中实现,分为三个模块:测试软件与数据处理软件通讯模块、数据处理软件与办公软件通讯模块、数据处理结果置入模块。

3.3.1 测试软件与数据处理软件通讯模块

该模块分为两部分,一部分置于测试软件中,实现与Matlab等数据处理软件接口功能。测试软件有VC++编写而成,本模块充分利用VC++配置灵活的优点[6],在试验项目进行过程中的每一个独立环节置入是否调用和如何调用数据处理程序的参数,实现在不同的测试时机自动调用相对应的数据处理程序;另一部分置于数据处理软件中,实现与测试软件通讯模块信息传递,用于打开数据处理软件、接收测试软件信息,将其作为参数运用于数据处理模块中,实现信息异常等情况提示,即实现测试软件和数据处理软件间的自动调用。

3.3.2 数据处理软件与办公软件通讯模块

该模块置于数据处理软件中,实现数据处理软件(如Matlab等)与办公软件间的混合编程,打通其ActiveX接口,使操作工人不需进行任何操作,由软件内嵌功能实现数据处理软件和办公软件间的无缝链接,极大降低测试操作的复杂度。

3.3.3 数据处理结果置入模块

该模块将集成结果判断功能,计算完成后自动打开办公软件,并将计算结果置入其中,并针对实际测试情况给出试验结论,全过程无需操作工人参与。

基于该项技术,光纤惯组调测试实现了从测试到数据处理再到生成测试报告的全过程自动化。如图4所示。

图4 调测试全过程无缝链接示意图

4 结束语

该技术方案已经成功应用于多个批产型号光纤惯组调测试过程中,有效地降低了调测试技术难度和人为因素的干扰,大幅提升了调测试环节质量一致性和可靠性,将调测试环节生产效率提升了3倍以上。

光纤惯组调测试自动化技术通过对设备自动控制、数据自动处理以及对调测试各流程无缝链接等技术的研究,有效解决了光纤惯组调测试过程中试验和数据分析过程复杂、难度高、依赖技术人员和耗时长等制约批量生产的瓶颈问题,提升了调测试流程的自动化程度和过程的一致性、可靠性。

自动化是产品和工艺标准化、规范化的体现,是保障批量生产成功的基础。为稳步提升光纤惯组调测试过程的质量和性能,正在进一步加强自动化的基础上,开展试验信息管理系统的研制,整套系统建成后将实现试验任务资源分配方案的智能推荐、调测试系统的管控以及全过程人机料法环测等生产信息的结构化管理和历史生产数据的关联分析。

建设自动化、数字化、网络化甚至智能化的生产线已经成为当今大的趋势。航天产品有着多品种、小批量、滚动生产的特点,其生产的自动化、数字化、智能化系统或产线需要更多的通用性、策略性考虑,对系统或产线设计者的要求更高。自动化、数字化、智能化的系统或产线将助力航天产品,推动研发和生产进入一种新的模式。

1 王巍. 光纤陀螺惯性系统[M]. 北京:中国宇航出版社,2010

2 王巍. 干涉型光纤陀螺仪技术[M]. 北京:中国宇航出版社,2010

3 时长娥. 干涉型光纤陀螺测试及其随机误差补偿方法研究[D]. 南京:东南大学,2008

4 刘小卫. 光纤陀螺自动测试系统的研究[D]. 杭州:浙江大学,2008

5 侯俊杰. 深入浅出MFC[M]. 第2版. 武汉:华中科技大学出版社,2001

6 孙鑫. VC++深入详解[M]. 修订版. 北京:电子工业出版社,2012

7 谭浩强. C++程序设计[M]. 第2版. 北京:清华大学出版社,2004

8 胡寿松. 自动控制原理[M]. 第5版. 北京:科学出版社,2007

Automatic Debugging and Testing of FOG IMU

Liu Hao Tao Jun

(Beijing Aerospace Times Optoelectronics Technology Co., Ltd., Beijing 100094)

The bottleneck problems of difficulty in operation and complexity in production scheduling of FOG IMU in batch production are effectively solved through the technology including automatic control of test equipment, automatic processing of product data and seamless linking of test process. It realizes the one-key trigger automation of the whole process from test operation to data processing to report generation, and greatly improves the efficiency, process reliability and quality consistency of modeling and testing.

FOG IMU;debugging;automatic;data processing

2018-10-18

刘浩(1987),工程师,测控技术与仪器专业;研究方向:光纤惯组调测试技术、工艺数字化技术。