航空航天复杂产品装配仿真实施方案研究

李兆宇 李小强 金朝海 穆兴科 王 亮 沈 重

航空航天复杂产品装配仿真实施方案研究

李兆宇1李小强1金朝海1穆兴科2王 亮3沈 重2

(1. 北京航空航天大学 机械工程及自动化学院,北京 100191;2. 中国运载火箭技术研究院,北京 100076; 3. 北京星航机电设备有限公司,北京 100074)

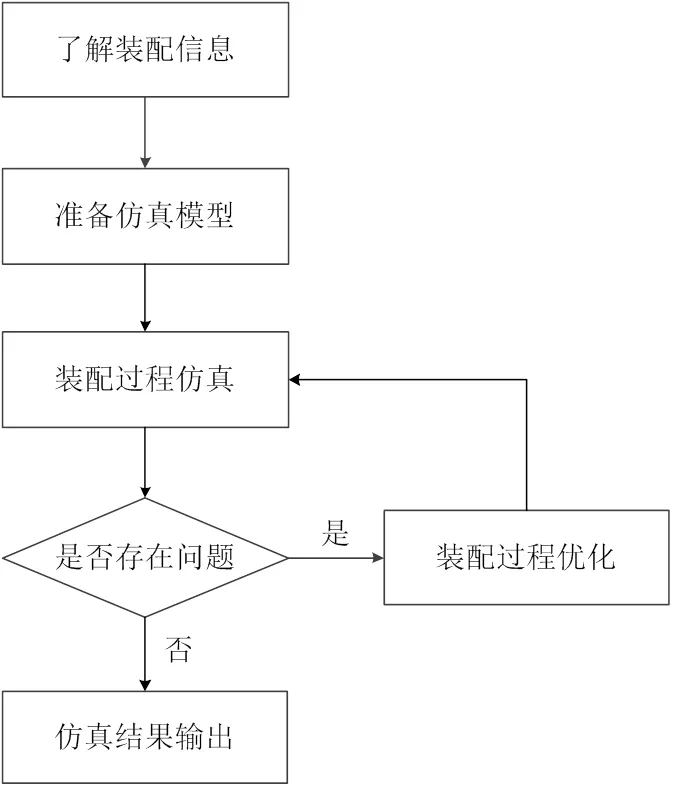

在某型号航天产品装配仿真工作的基础上提出一个具体的装配仿真实施方案,详细介绍装配仿真工作的操作流程。该流程一共包含“了解装配信息、准备仿真模型、装配过程仿真、仿真结果输出”四个阶段。并具体阐述了方案实施的每个阶段中要完成的工作和注意的问题。通过研究装配仿真的实施方案,为今后顺利开展其他航空航天复杂产品装配仿真工作提供参考。

装配;仿真;实施方案;航空航天;复杂产品

1 引言

航空航天复杂产品(如飞机、火箭、导弹等)的子系统众多,空间布局紧凑,零部件的数量数以万计,导致装配过程中会出现零部件之间干涉、装配顺序和装配路径难以规划、安装空间狭小等诸多问题。装配仿真技术是当前处理航空航天复杂产品装配问题的关键技术,它可以代替传统的“实物验证”的装配模式,对仿真过程中发现的产品装配干涉、操作空间可达性等问题进行分析并优化,最后完成对装配工艺的验证,保证其合理性。通过可视化的虚拟仿真形式可以有效提高产品的装配成功率,并且可以减少产品的设计变更以及装配工艺的规划时间。

很多航空航天复杂产品装配仿真工作在开展时往往由于没有提前制定合理的装配仿真方案,导致工作效率低下,仿真进行不顺利,因此开展航空航天复杂产品装配仿真需要有一个合理的实施方案。某型号航天产品的装配仿真工作历时六个月完成,采用CATIA软件绘制三维模型,DELMIA软件进行装配仿真,在仿真过程中对产品的装配工艺、工装方案等进行了验证。本文在该型号产品装配仿真工作的基础上结合国内外装配仿真方面的研究,提出了一个针对航空航天复杂产品装配仿真的方案,该方案成功应用于该型号的装配仿真工作中。图1为装配仿真实施方案的流程图。

图1 装配仿真流程图

2 装配信息

根据某型号航天产品装配仿真的经验,在装配仿真之前,首先需要了解装配信息,这是后续所有工作的基础。装配信息包括产品的系统组成以及产品的装配工艺。航空航天复杂产品结构复杂,子系统众多,不同系统实现不同的功能,且不同零组件的装配工艺各异,如果对这些信息认识不清,在后续装配仿真工作时很容易出现模型处理不完善、仿真动作遗漏等错误。

2.1 产品的结构组成

图2 F-35装配路线图

可以通过绘制产品装配路线图的方式表达出产品的结构组成,这种方式有助于加深对产品结构的了解。例如对美国F-35战机进行装配仿真工作,首先可以通过构建如图2所示的装配路线图,充分了解其结构组成。装配路线图应详细描述F-35战机各个部件装配的顺序以及包含的零组件,并且要标注每个零部件的名称。

2.2 产品的装配工艺

首先了解产品的装配顺序、装配路径以及在装配过程中所要用到的工装等装配资源,其次明确装配仿真工作要验证的装配工艺目标,具体包括:

a. 对装配过程中的顺序、路径的合理性进行验证;

b. 对装配过程中用到的工装的可达性、可操作性进行验证;

c. 对装配过程中人的可达性、可视性进行验证。

3 准备仿真模型

准备仿真模型指准备装配仿真用到的数字化模型,准备工作包括对模型进行轻量化处理和简化处理,以便于装配仿真的顺利进行。

3.1 产品数字化模型

3.1.1 产品模型

在进行产品的装配仿真之前,需要准备完整的产品三维数字化模型。由于在产品的设计过程中会进行修改和优化,所以在准备模型时要注意更新产品修改后的模型。

3.1.2 资源模型

装配仿真过程中用到的装配资源模型主要包含[1]:产品型架(用于支撑飞行器机身,并且可以准确定位和夹紧飞行器的零组件,便于工人进行装配操作)、吊具、专用工装(机械臂、滑轨、专用支架等)、工作梯、扳手等;同时也包括工人的模型。

3.2 模型的处理

3.2.1 模型的轻量化处理

CATIA软件设计的模型文件为Product和Part格式,占用的数据量较大,如果不经处理输入到仿真软件中,会导致占用计算机大量运行内存,使仿真软件运行卡顿。为保证仿真过程的流畅,通常需要将一些数据量很大的零组件模型的格式转换为轻量化格式。在DELMIA软件中,需要将数模的格式转换成轻量化的cgr格式的文件,这种格式的文件不包含模型任何参数化的数据,仅保存了模型的外形信息[2],从而大大减少了内存的占用量。在装配仿真过程中可以对轻量化模型进行测量、剖切、隐藏等操作。

在某型号飞行器的装配仿真工作中,通过对飞行器模型的轻量化处理,大大减少了原始模型的内存占用量,具体数据如表1所示。

表1 模型轻量化处理数据

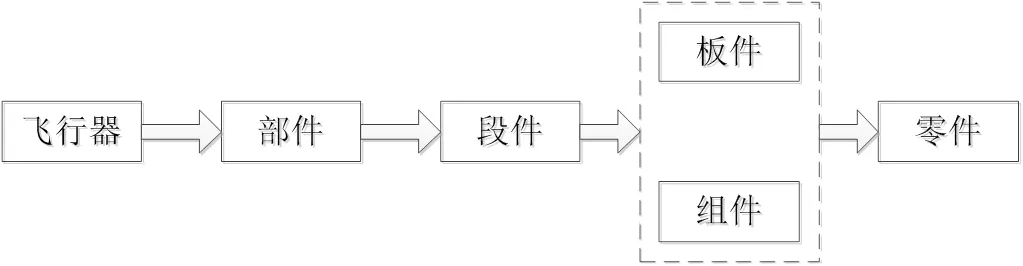

3.2.2 模型的拆分处理

模型拆分处理的依据是装配工艺设计中的装配工艺分离面划分。工艺分离面指为了满足装配需要,将飞行器结构进一步划分所形成的分离面[3,4]。航空航天复杂产品在装配过程中需要对产品的部件进行细致的划分,把部件分为段件,段件进一步划分为板件和组件,能够扩大产品装配工作面,将工作分解、平行进行且便于采用更加简单的装配定位方法[5]。航空航天复杂产品的结构分解图如图3所示。

图3 航空航天复杂产品结构分解图

由于模型的设计过程与装配工艺的设计过程相对独立,产品的设计模型往往没有按照装配工艺分离面设计,没有考虑到装配仿真的需要,因此有必要对设计模型进行拆分处理。比如某产品起落架组件的设计模型只考虑了设计和管理的方便性,将支撑杆与螺钉设计成了一个零件,而装配仿真时需要将螺钉连接到支撑杆上的过程体现出来,所以需要将该起落架模型拆分,将支撑杆和螺钉分别保存成单独的零件,划分出装配工艺分离面。

4 装配过程仿真

4.1 仿真步骤和内容

4.1.1 仿真步骤

a. 在DELMIA中建立装配流程文件;

b. 将装配产品和工装资源的模型导入DELMIA软件中,由于一些模型在设计完成后命名时只有零件编号而缺少中文名称,为了在仿真时便于识别零部件,应为没有中文名称的模型添加中文名称;

c. 定义产品、资源模型的初始位置及状态,将其调整到合适的显示视角和大小,并保存;

d. 在之前建立的仿真流程的结构树上插入仿真操作内容(包括添加装配动作、视角、隐藏和显示以及文字注释等)[1],对产品进行装配仿真。

4.1.2 仿真内容

装配仿真的主要内容是对所装配产品的装配顺序和装配路径的合理性、装配操作空间的可达性和可视性以及人机功效等方面进行验证,主要进行以下两个方面的操作。

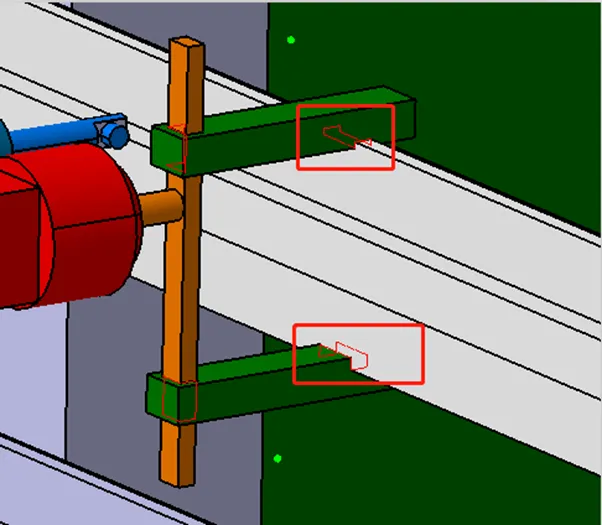

4.1.2.1 装配干涉检查

干涉检查是装配顺序和路径规划的基础,也是判断装配顺序和装配路径规划的合理性的重要依据。所装配的零部件在按照规划的装配顺序和装配路径装配时,确认不会与其他零部件发生干涉,才能保证装配成功[5]。

在DELMIA中,装配干涉分析可以通过打开“碰撞”开关实现,在有干涉的地方,会出现提示,如图4所示。

图4 DELMIA干涉检查

4.1.2.2 人机工程仿真

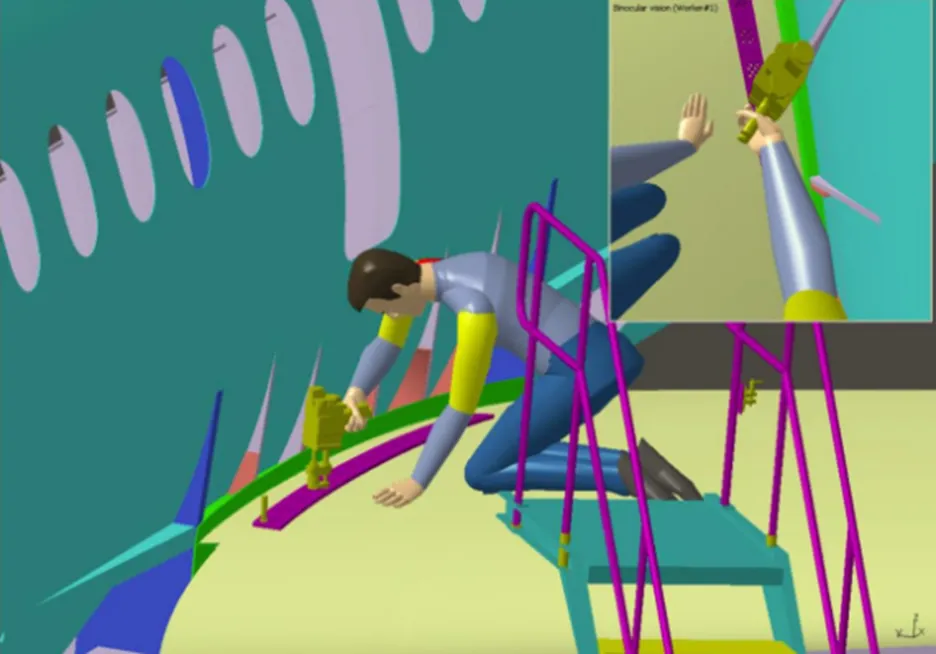

人机工程仿真是通过在仿真软件中建立人体模型[6],模拟工人的实际装配操作,进行动态仿真,分析工作人员的操作空间和姿态,从而验证装配空间的可达性、可视性及人机功效。通过人机工程仿真能够进行如下几个方面的研究:a.可达性分析,即分析所装配的零部件能否在工人的装配操作区域之内,以此为一个标准来检验所规划的零部件装配序列、装配路径是否适合工人的实际装配操作。b.可视性分析,即分析所装配的零部件能否在工人装配时的可视范围之内,以此为一个标准来检验所规划的零部件装配序列、装配路径是否适合工人的实际装配操作。c.操作范围的合理性与操作舒适性分析,即分析检查装配操作空间能否贴近工人实际的活动范围,工人在操作空间内进行作业时舒适性是否得到保障[7]。图5为美国F-35战机装配仿真过程中使用的人机工程仿真,验证了装配可达性、可视性与作业空间的合理性。

图5 F-35的人机工程仿真

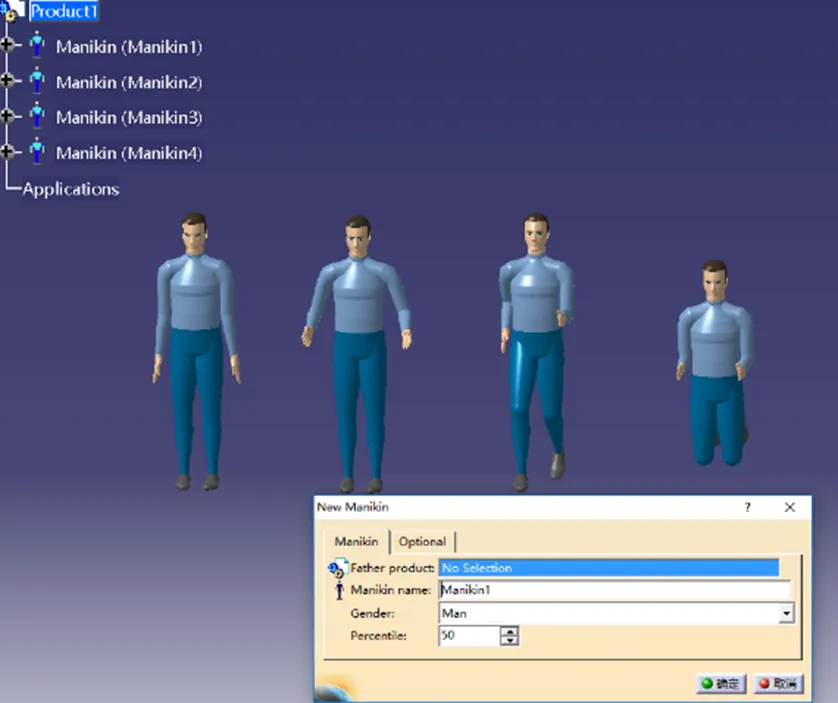

人机工程仿真首先要建立人体模型,DELMIA中的人机工程模块可以在虚拟环境里迅速建立人体原型,提供了不同比例的男女人体模型库用于创建人体模型,并且可以对人体模型进行姿态和视角的调整。图6为DELMIA中的人机模型设置。

图6 DELMIA中的人机模型设置

人机工程仿真的难点在于设置虚拟人的姿态、动作等以便更加真实地模拟工人的实际装配操作,设置的过程较为复杂繁琐,需要花费大量的时间。图7为典型的DELMIA中设置人的姿态的人机工程仿真。

图7 DLEMIA中的人机工程仿真

4.2 仿真阶段划分

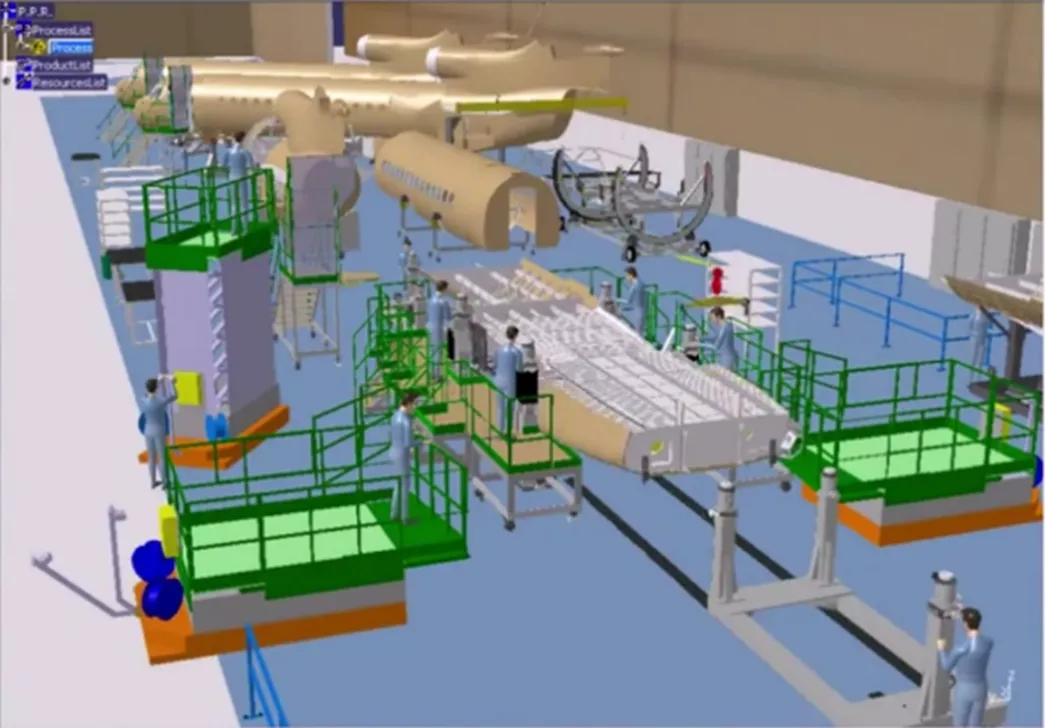

在进行装配过程仿真时,由于航空航天复杂产品的装配仿真工作量很大,需要花费较长时间,为了提高装配仿真的效率,需要合理划分装配过程仿真的工作阶段。根据某型号航天产品的装配仿真工作经验,装配过程仿真可划分为三个阶段,以达索公司对某公务机设计过程中使用的装配仿真的图示进行说明。

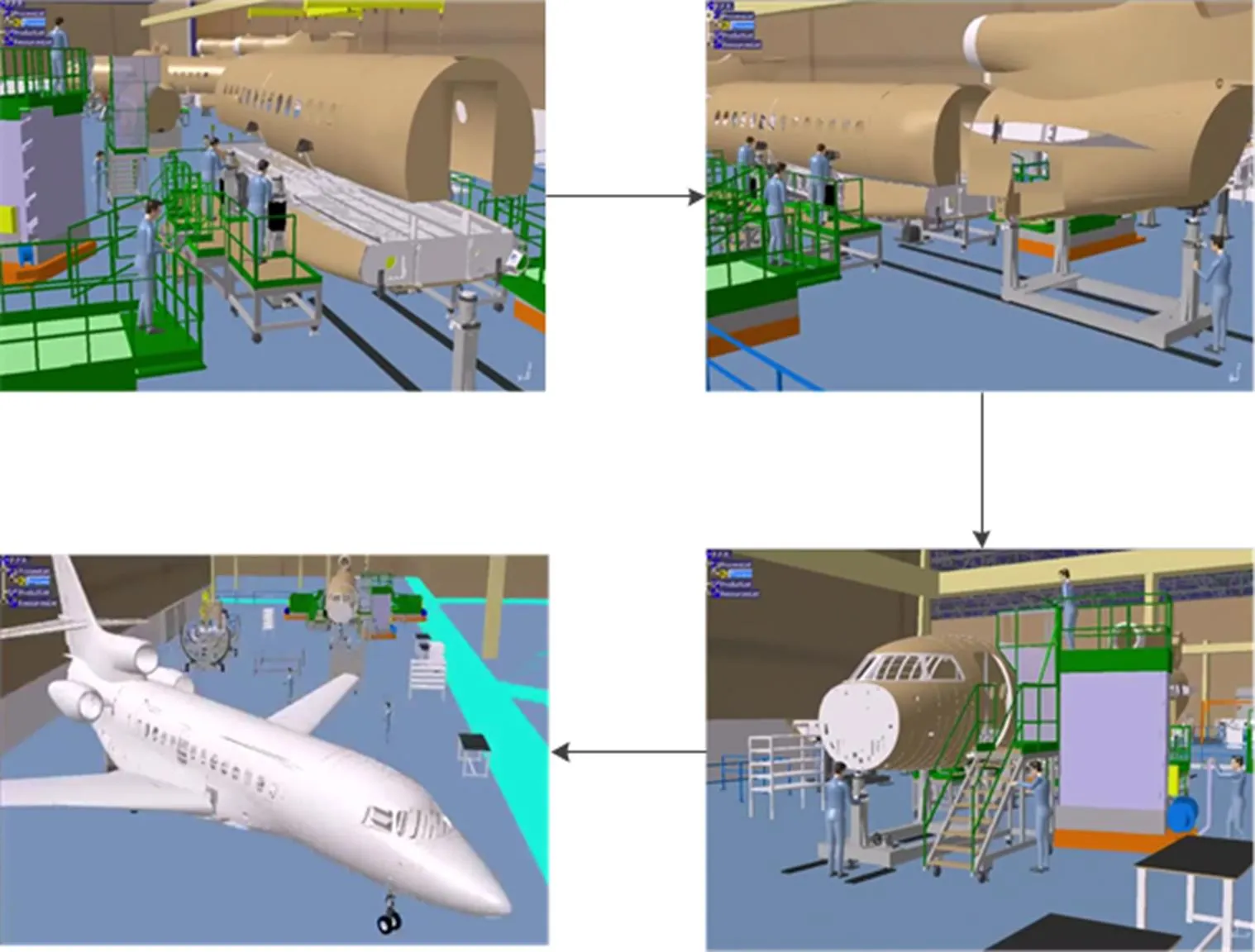

4.2.1 初步的全流程仿真

这一阶段的仿真对象是产品的整体模型,主要是根据装配方案及流程,对产品装配的全过程进行一遍粗略的仿真,包括装配序列仿真、简单的装配路径仿真和干涉检查。在这个阶段可以省略人机工程仿真,以及工装等制造资源的使用。

通过初步的全流程仿真,可以梳理出产品装配的关键部位及关键部件,为后续的仿真做准备,同时可以验证当前流程的可行性。如图8所示。

图8 初步的全流程装配

4.2.2 分系统仿真

图9 分系统仿真

这一阶段的仿真对象是产品各个系统的模型。由于在工艺人员进行装配仿真过程中,设计人员也在对产品的模型状态不断优化,随着产品模型状态的完善以及产品各系统设计的完成,工艺人员需要根据产品最新的模型状态,在装配厂房人员的参与下,结合工装等外围环境模型,针对产品的各个系统开展装配仿真分析,具体包括装配序列仿真、装配路径仿真、干涉检查以及人机工程仿真。这一阶段要详细验证出产品各系统的零组件在当前装配工艺下的可装配性,及时发现并记录各种干涉问题。通过分系统仿真,可以验证产品装配总体布局和产品各系统装配方案的正确性,并对关键部位及关键部件进行仿真验证,确保后续总装和制造的风险可控。如图9所示。

4.2.3 全流程仿真

这一阶段的仿真对象是产品的整体模型。首先需要整理出整个产品最新的基线模型,确定要仿真的模型状态是最终冻结的状态。然后在中期阶段完成的产品各系统的仿真并确定的装配方案基础上,对产品整个模型进行全流程的仿真。仿真时,可简化装配路径仿真,省略装配干涉检查,而装配顺序仿真和人机工程仿真则正常进行。这一阶段是以分系统的仿真为基础的,可以验证总装流程的可行性,为后续工厂的实际总装工作奠定基础。如图10所示。

图10 全流程仿真

4.3 仿真优化

仿真优化主要是对于干涉问题的优化。装配仿真过程中发现的干涉问题主要分两类:一是产品自身设计上的干涉问题,应及时反馈给产品设计人员,使其修改设计模型进行优化。二是产品装配时的出现的干涉问题,应及时反馈给工艺人员,可以通过重新设计装配顺序和路径,再通过仿真验证,反复迭代,得出合理的装配顺序和路径,优化装配工艺。

5 输出仿真结果

在仿真完装配过程之后,通常还需要优化仿真视频,如调整仿真视角、改变仿真时长等,从而更真实地模拟装配过程,最后输出仿真结果,表现形式如下:

5.1 仿真视频

在录制仿真视频时,由于DELMIA软件自带的录屏功能生成的视频文件占用内存很大,且录制时间很长,因此建议采用专门的录屏软件对装配仿真的动画录制视频,这样可以很大程度地减少录制视频用时和视频内存。

5.2 仿真文件

要将仿真所用的模型和生成的文件归档保存,根据实际项目经验,归档有以下几点原则:

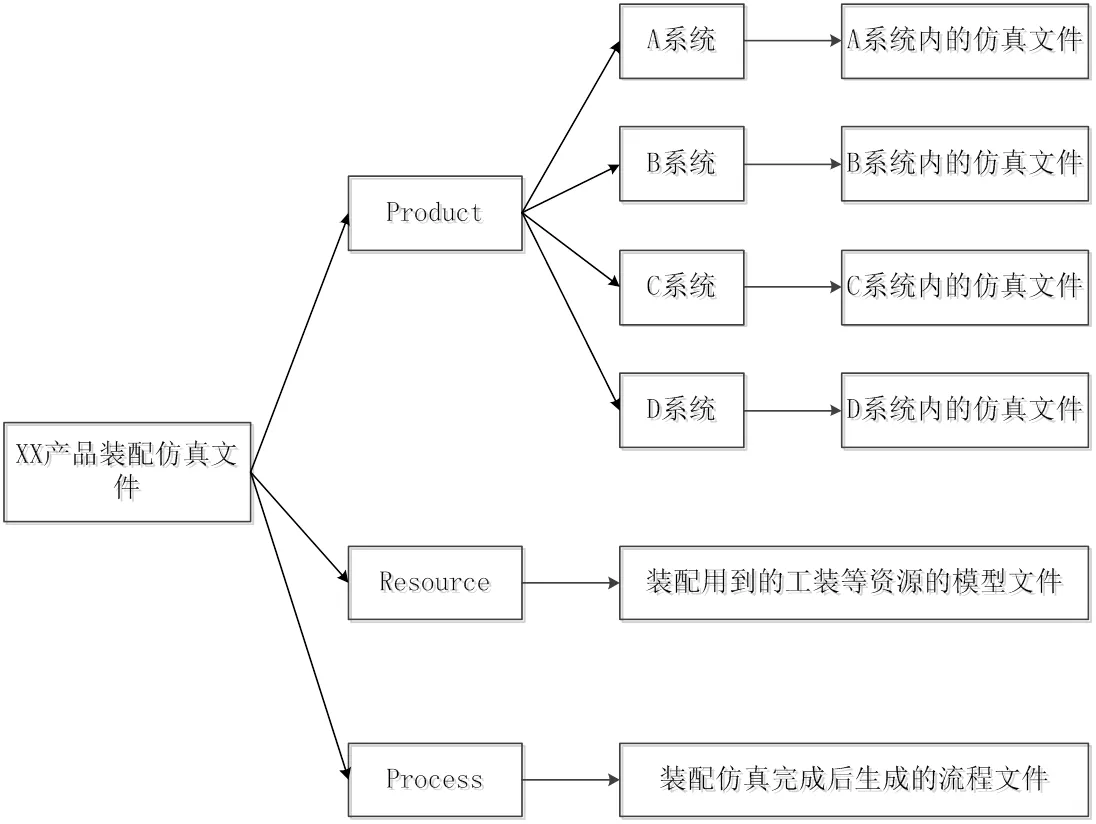

a. 分级建立文件夹,文件夹的层次不能过多,一般在四层左右。图11为一个图示范例。如果层数过多,会导致打开模型时出现软件链接不到最后级别文件夹中的模型,或者链接出现错误,链接到别的层数较少的文件夹中。

b. 文件夹命名应注意,最好附上模型的版本或建立的日期,以防与后续建立的文件夹混淆。

c. 文件夹建立的层次要清晰,第一级为一个总的文件夹,第二级为Product、Resource、Process等模型用途的分类,第三级为具体的零部件模型。

图11 建立文件夹的示例

5.3 仿真分析报告

报告中应该突出以下几点内容:

a. 装配仿真前产品的基线模型和技术状态;

b. 装配工艺方案;

c. 装配仿真要点;

d. 仿真过程中发现的问题及解决情况;

e. 装配仿真的结论。

6 结束语

装配仿真技术是当前应用于产品装配的先进技术,对于航空航天复杂产品的装配仿真工作,开展起来有一定的难度。本文根据某型号飞行器的装配仿真工作,结合相关文献,提出一个针对航空航天复杂产品装配仿真的实施方案,并在装配仿真项目中验证了此方案的其可行性,但方案中也存在不足之处,即装配过程仿真时由于DELMIA软件的局限性,没有实现并行开展产品各个分系统的仿真,导致这一阶段的工作时间增加。本文系统总结了装配仿真工作流程,详细记录了装配仿真工作中出现的问题以及需要注意的事项,为今后其他装配仿真工作的开展提供一定的参考。

1 沈重,张家雄,战玉晓,等. 基于DELMIA的复杂航天器数字装配技术与应用[J]. 航天制造技术,2015(1):61~64

2 杨浩. 基于BIM钢结构节点设计技术研究与开发[D].武汉:武汉大学,2018

3 飞机制造工艺导论[EB/OL]. [2018-10-24]. https://wenku.baidu.com/view/ 004737d2b52acfc788ebc956.html

4 飞机装配工艺学[EB/OL]. [2018-9-13]. https://wenku.baidu.com/view/ 1ebda3ec19e8b8f67c1cb947.html

5 景武,赵所,刘春晓. 基于DELMIA的飞机三维装配工艺设计与仿真[J].航空制造技术,2012,408(12):80~86

6 沈波. DELMIA在ARJ21飞机中央翼装配仿真中的应用[J]. 机械设计与制造工程,2011,40(11):42~45

7 林美安. 飞机机身装配工艺及仿真技术研究[D]. 南京:南京航空航天大学,2010

Implementation Scheme Research of Assembly Simulation of Aeronautic and Astronautic Complicated Products

Li Zhaoyu1Li Xiaoqiang1Jin Chaohai1Mu Xingke2Wang Liang3Shen Zhong2

(1. School of Mechanical Engineering & Automation, Beijing University of Aeronautic and Astronautic, Beijing 100191;2.China Academy of Launch Vehicle Technology, Beijing 100076;3.Beijing Xinghang Electromechanical Equipment Co., Ltd., Beijing 100074)

In this paper, specific scheme is introduced based on the assembly simulation work of some astronautic product. The process consists of four steps (make sure assembly information, prepare simulation model, assembly process simulation, simulation results output), and all steps are presented in detail. By summarizing the successful work experience, a guide is provided for other assembly simulation task of aeronautic and astronautic complicated products.

assembly;simulation;scheme;aeronautic and astronautic;complicated products

2018-11-30

李兆宇(1993),硕士,飞行器制造专业;研究方向:数字化装配技术。

国防基础科研重点项目(JCKY2016204B203)。