5A06铝合金薄壁球形封头高温气胀成形工艺研究

秦中环 徐柄桐 李保永 张树科 李 信 叶志雄

5A06铝合金薄壁球形封头高温气胀成形工艺研究

秦中环1徐柄桐1李保永1,2张树科1李 信1叶志雄1

(1.北京航星机器制造有限公司,北京 100013;2.哈尔滨工业大学,哈尔滨 150001)

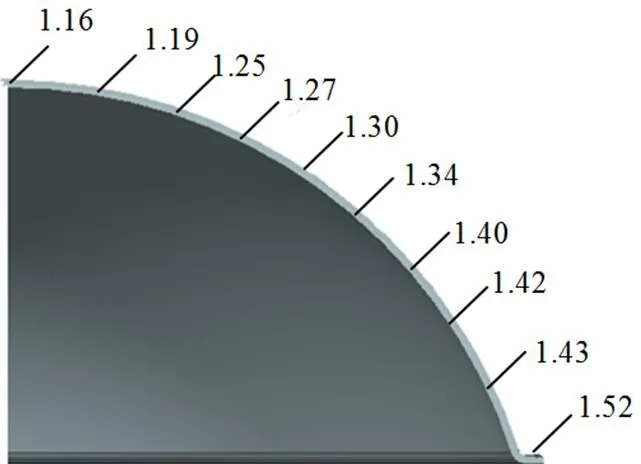

以5A06铝合金薄壁球形封头为研制对象,针对钣金工艺加工瓶颈和一步气胀成形减薄过大问题,开展预先热拉深-高温气胀成形工艺研究。利用有限元进行数值模拟分析,研究了预成形、气压加载速率对壁厚分布均匀性的影响,确定预成形和终成形优化方案,设计预成形和终成形模具,采用预拉深-高温气胀成形工艺试制5A06铝合金薄壁球形封头。结果表明,增加预成形后,球形封头最大减薄率从48.7%减小到24%,气压加载速度过大或过小对成形均有不利影响。在460~480℃温度下进行试验,加载氩气至1MPa,保压5min,成功制备出了5A06铝合金薄壁球形封头,封头表面质量好,成形精度高,型面与样板间隙小于0.2mm,封头壁厚在1.16~1.52mm之间,符合壁厚不低于1.1mm的要求。

5A06铝合金;薄壁球形封头;高温气胀成形;数值模拟;成形精度

1 引言

铝合金薄壁球形封头在运载火箭贮箱、载人飞行器蒙皮和卫星罩体等方面应用广泛。随着新型产品的研发,铝合金薄壁球形封头整体化、轻量化程度越来越高,制造精度要求也越来越高。在钣金成形领域,铝合金球形封头常用制造方法主要有拼焊成形和整体成形两种[1]。拼焊成形是先成形出多个球瓣,然后拼焊,最后校形。拼焊成形不但过程繁琐、变形难以控制,而且焊后校形较难,尺寸精度难以达到要求,表面质量差,成形周期长[2]。整体成形主要有冲压成形和旋压成形,此两种成形方法成品率不高,易出现开裂等缺陷,成形后表面质量粗糙,后续需要大量机械加工,加工成本高,制备周期长[3,4][4]。

针对5A06铝合金薄壁球形封头整体化、轻量化、高型面精度和表面质量的要求,常规工艺制备困难。近年来发展起来的轻质合金高温气胀成形技术是解决此类问题的一种有效方法5~[8][6][7][8]。但高温气胀成形普遍存在减薄率过高、壁厚均匀性较差等问题,严重影响终成形零件的使用性能[9~11][10] [11]。为改善高温气胀成形壁厚均匀性,Y. Luo等人[12]在5083铝合金气胀成形前增加预成形工序,通过数值模拟和试验研究验证了此种复合成形工艺对提高壁厚分布均匀性、控制减薄率、降低时间成本的积极作用,减薄率由53%下降至18%,成形时间从20min以上减少至3min,空洞体积分数由8%下降至3%。G. Luckey Jr.等人[13]通过设计正反胀形方法,获得了厚度均匀、无褶皱、无颈缩的5083铝合金薄壁构件。因此,通过优化设计预成形方式,采用预成形-超塑成形复合工艺可以制备高质量铝合金薄壁球形封头[14,15][15]。

本文在高温气胀成形前增加热拉深工序,通过数值模拟对比分析预成形对壁厚均匀性的改善作用,研究应变速率对壁厚分布的影响规律,确定高温气胀成形工艺参数,减少试错成本,提高成形效率。采用预先热拉深-高温气胀成形试验制备5A06铝合金薄壁球形封头,验证模拟结果,探讨复合成形工艺的可行性,解决高质量铝合金薄壁球形封头制备瓶颈。

2 试验材料和试验方法

2.1 试验材料

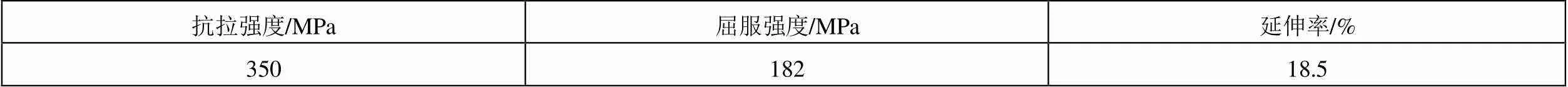

试验材料采用东北轻合金生产的5A06-O铝合金1.5mm厚板材,其化学成分如表1所示,力学性能如表2所示。5A06铝合金为不可热处理强化防锈铝镁合金,具有较高的强度、良好的耐蚀性和焊接性,是航空航天、船舶、汽车制造等领域的重要材料。

表2 试验用5A06铝合金力学性能

2.2 高温气胀成形有限元模拟

本文所制备的铝合金薄壁球形封头由半球面和法兰构成,封头直径680mm,高度240mm,如图1所示,成形后要求壁厚不小于1.2mm,型面与样板间隙不超过0.3mm。

图1 薄壁球形封头示意图

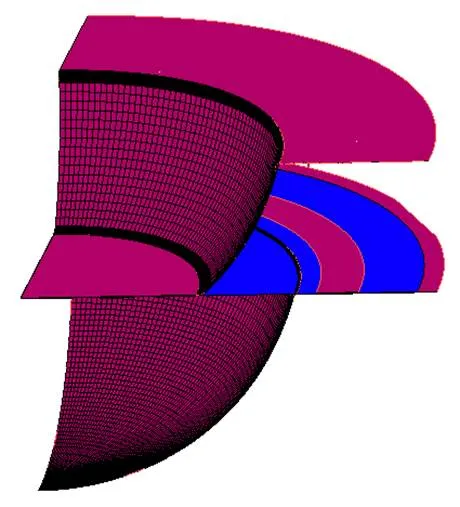

图2 有限元模型

对一步高温气胀成形和预先热拉深-高温气胀复合成形进行有限元模拟。由于零件的对称性,为节省计算时间选择1/4模型,如图2所示。板材采用四节点壳单元,网格单元数为5200,增加等效塑性应变局部自适应网格细分,门槛值为0.5,最大细化级数为2,板材与模具摩擦系数为0.2。高温气胀成形为非线性大变形问题,变形仅对应变速率敏感,因此采用刚塑性材料模型,本构方程为:

式中:K是与材料有关的常数,m是应变速率敏感性指数,通过高温拉伸试验,在温度为470℃时,K=159MPa,m=0.4。

2.3 热拉深-高温气胀成形试验

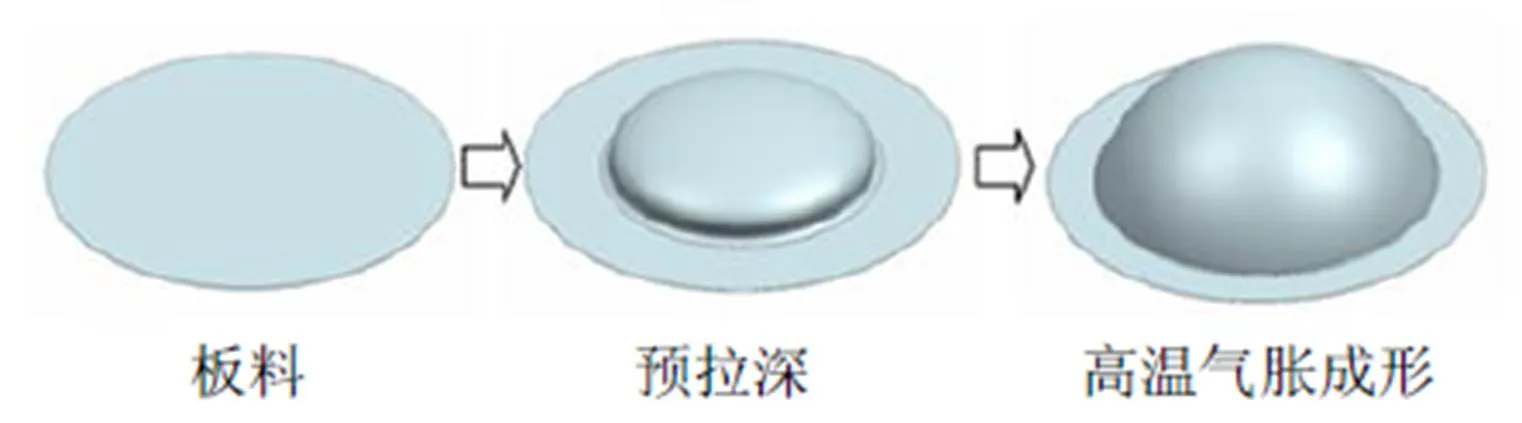

图3 薄壁球形封头高温气胀成形过程

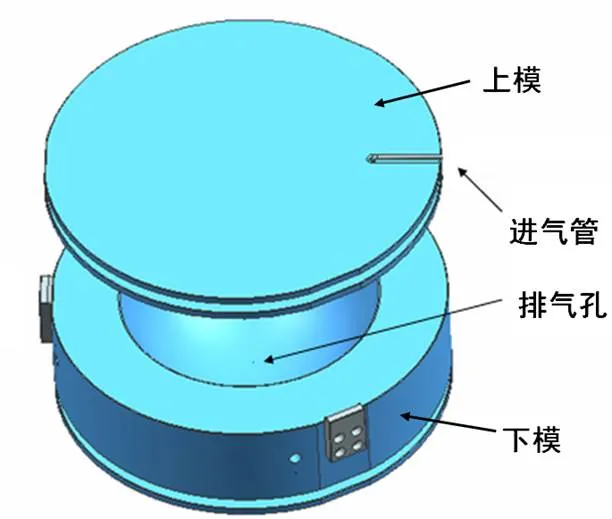

由于单一的高温气胀成形会使板材减薄严重,因此在高温气胀成形前增加了热拉深预成形。本文中铝合金薄壁球形封头预拉深-高温气胀成形过程如图3所示,首先凸模下行,进行板料预成形,预成形结束后正向通入氩气,进行高温气胀成形,完全贴膜后即获得所需形状零件。铝合金薄壁球形封头预拉深-高温气胀成形模具如图4所示,上模设有进气管,下模底部设有排气孔,模具材料选取45#钢。由于45#钢高温线膨胀系数小于5A06铝合金高温线膨胀系数,因此在模具设计时对型腔尺寸放大了5‰。试验设备采用法国ACB 500T 热成形/超塑成形机。

图4 薄壁球形封头高温气胀成形模具

3 试验结果与讨论

3.1 热拉深预成形对高温气胀成形的影响

图5 一步气胀成形模拟结果

图6 预拉深+高温气胀复合成形模拟结果

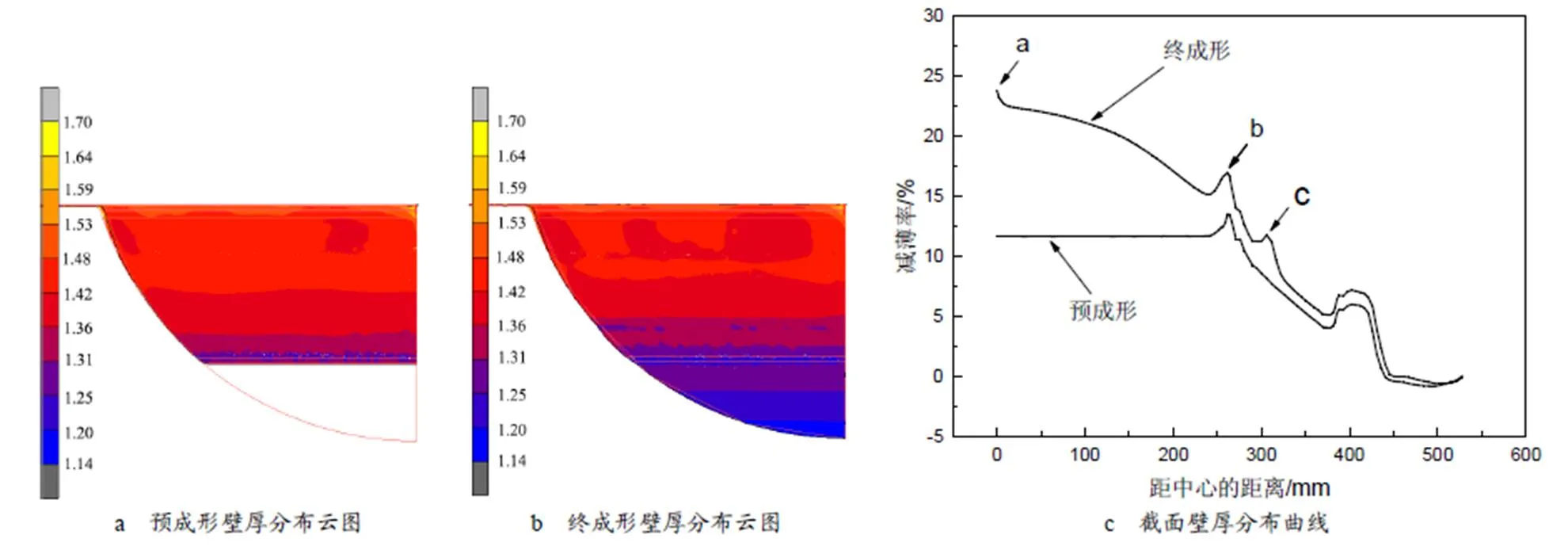

在一步气胀成形模拟过程中,对法兰材料边缘节点进行固定约束。图5a为一步气胀成形后壁厚分布云图,图5b为截面壁厚减薄率分布曲线。可见成形后壁厚从下至上近似呈抛物线递增状态,最薄处为0.77mm,出现在球形封头底部。最厚处为1.54mm,壁厚变化快、波动大,无法满足壁厚不低于1.1mm的要求。这是由于板料法兰区材料不参与变形,造成局部区域减薄严重。图6a、图6b为采用预拉深+高温气胀复合成形方法的壁厚分布模拟结果,图6c为预成形和终成形后截面壁厚减薄率分布曲线。由向位移可知,预成形后,板料向凹模中心滑动56.7mm,预成形后壁厚变化不大(1.30~1.46mm),最薄处出现在凸模圆角处。预拉深时凸模表面接触底部,底部变形程度小,避免底面终成形减薄过于严重。终成形后,侧壁截面厚度分布曲线出现三个峰值,第一个峰值处于曲线的a点,即终成形凹模底部中心处,此处减薄率最大,为24%。第二个峰值处于曲线的b点,即预成形凸模圆角与终成形凹模中心之间交界处,此处减薄率为17%。第三个峰值处于曲线的c点,即预成形凸模圆角处,此处减薄率为11.8%。

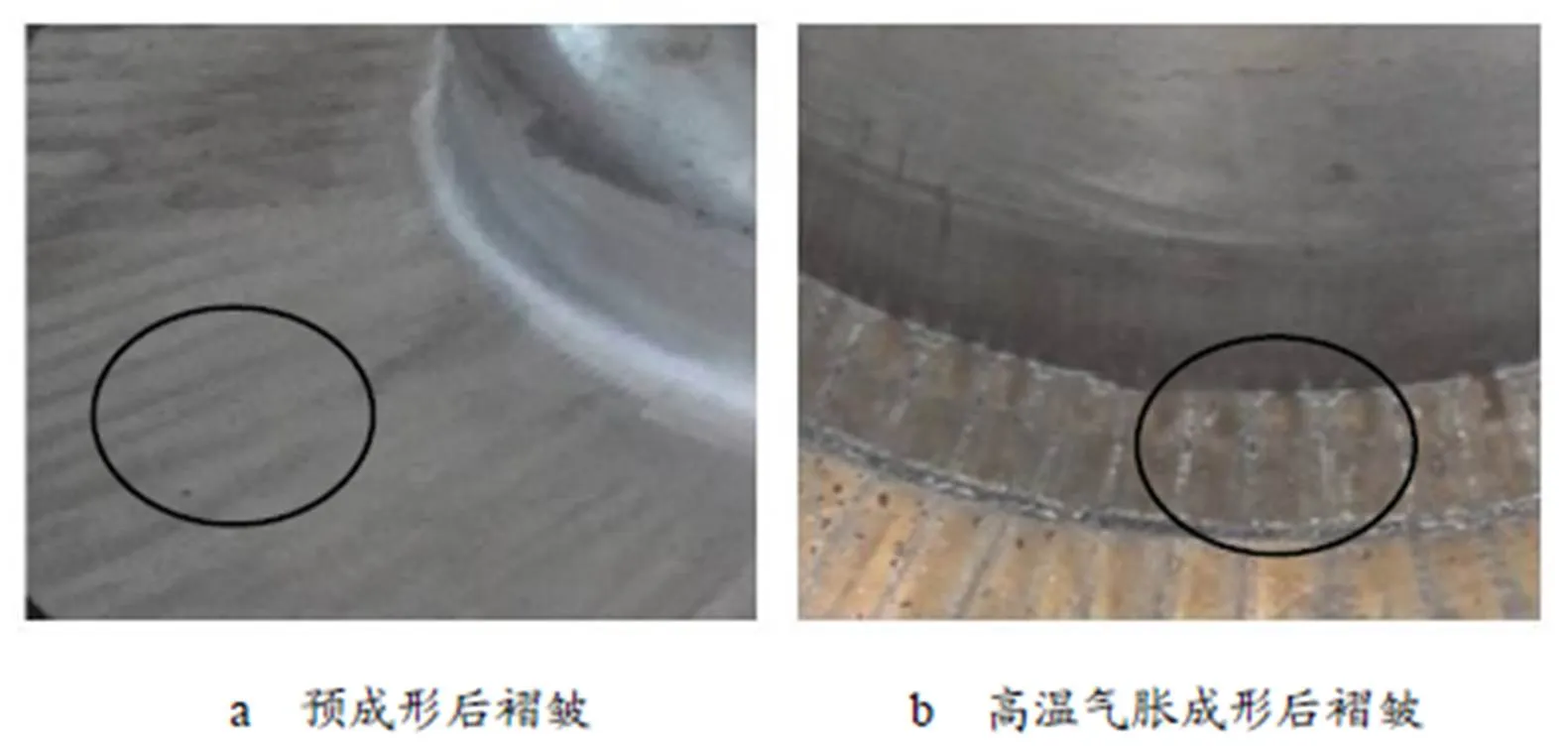

在拉探过程中,假如毛坯的相对厚度较小、拉深系数较小,拉深毛坯的法兰变形区在切向压应力的作用下很可能发生失稳起皱现象。在铝合金薄壁球形封头预成形试验过程中,由于压边力不够等原因导致法兰部位起皱,如图7a所示。虽然高温气胀成形有一定消除褶皱的作用,但是经过多次试验发现,当法兰褶皱高度大于板料厚度时,无论如何调整高温气胀成形工艺参数,都无法消除铝合金薄壁球形封头法兰部位褶皱,如图7b所示。因此,在铝合金薄壁球形封头预成形过程中,必须设置合适的压边力,避免铝合金薄壁球形封头在预成形过程中法兰起皱。如果无法避免起皱,也需使褶皱高度小于板料厚度。

图7 薄壁球形封头法兰褶皱

在预拉深+高温气胀复合成形中,温度过高或过低对成形质量均有不利影响。在400℃温度下进行了铝合金薄壁球形封头高温气胀成形试验,成形结果如图8所示,铝合金薄壁球形封头底部开裂。这是由于气胀成形温度较低,5A06铝合金塑性变形能力较差,无法气胀成形出铝合金薄壁球形封头。5A06铝合金延伸率会随着温度的升高而增加,因此,提高气胀成形温度有助于铝合金薄壁球形封头高温气胀成形。但是,气胀成形温度应控制在520℃以下,否则容易出现由局部区域温度过高而引起铝合金薄壁球形封头材料过烧。

图8 薄壁球形封头底部开裂

3.2 应变速率对高温气胀成形的影响

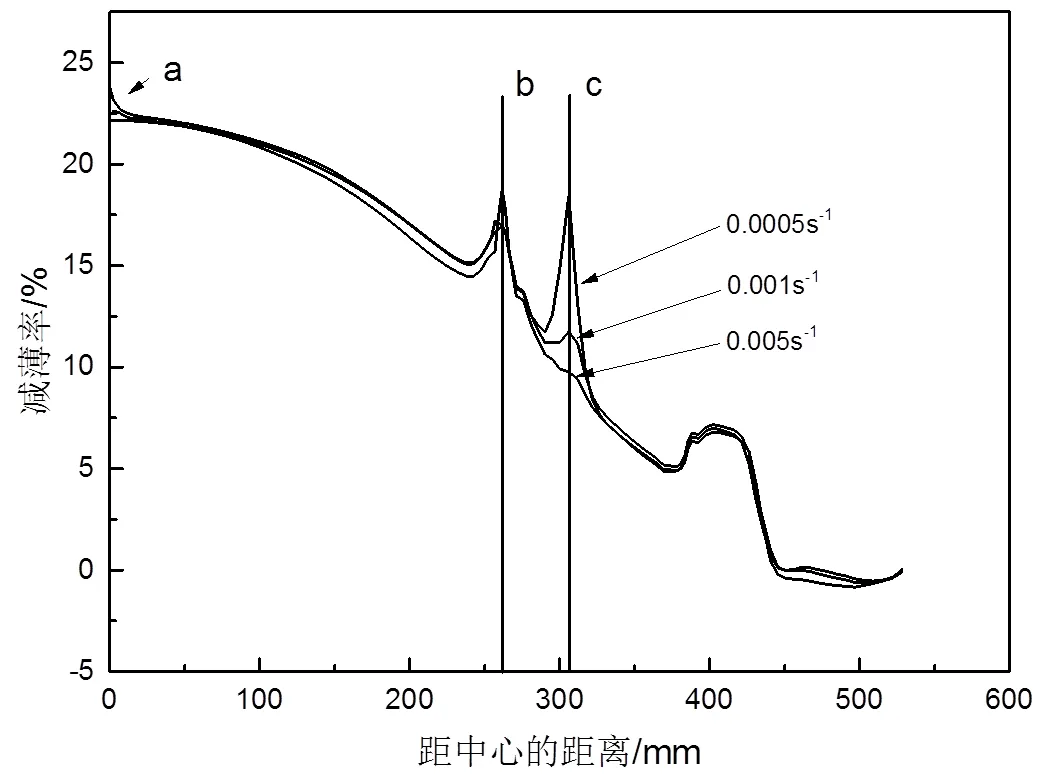

进行不同应变速率高温气胀成形有限元模拟,图9分别为0.0005s-1、0.001s-1和0.005s-1应变速率下终成形后截面壁厚减薄率分布曲线对比图。可见应变速率不同,a处最大壁厚减薄率相近,b处应变速率为0.005s-1减薄率峰值最大,c处应变速率为0.0005s-1时减薄率峰值最大。这是由于材料对应变速率敏感,提高应变速率,材料超塑性降低,变形不均匀程度增加,使其局部减薄严重。降低应变速率,材料变形能力增加,预成形凸模圆角处在终成形时更容易发生变形,减薄率峰值增加。

图9 应变速率0.0005s-1、0.001s-1和0.005s-1下截面壁厚减薄率分布曲线对比图

在470℃温度下,按照应变速率0.005s-1加载气压,进行了铝合金薄壁球形封头高温气胀成形试验,成形结果如图10所示。铝合金薄壁球形封头法兰与球面交界处开裂,这是由于气压加载速度过快,铝合金薄壁球形封头法兰与球面交界处受到的拉应力超过了5A06铝合金在该温度下的抗拉强度,导致该处迅速发生颈缩开裂。因此,在铝合金薄壁球形封头高温气胀成形过程中要控制气压加载速度,但是,气压加载速度也不宜过慢,气压加载速度太慢会使5A06铝合金暴露在高温环境下的时间增加,影响5A06铝合金薄壁球形封头成形后的力学性能,加工成本和周期也会大幅上升。

图10 薄壁球形封头法兰与球面交界处开裂

3.3 温气胀成形铝合金薄壁球形封头成形精度分析

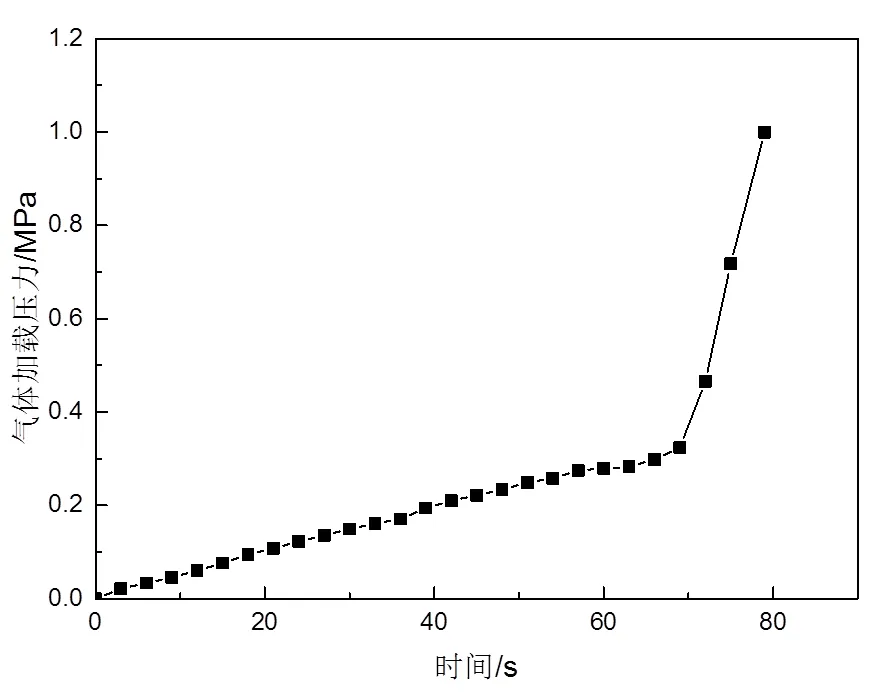

图11 气压加载曲线

图12 铝合金薄壁球形封头样件

在460~480℃温度下,进行了铝合金薄壁球形封头高温气胀成形试验,为实现壁厚均匀性控制,铝合金薄壁球形封头高温气胀成形试验中应变速率设为0.001s-1,按照图11曲线加载气压,加载至1MPa,保压5min,成功制备出铝合金薄壁球形封头。切除余量、酸洗后的铝合金薄壁球形封头如图12所示,外表光洁,成形效果良好。采用样板对铝合金薄壁球形封头型面进行测量,样板与铝合金薄壁球形封头型面间隙小于0.2mm。

采用超声波测厚仪对铝合金薄壁球形封头壁厚进行了测量,在球面上每间隔50mm测量一点,壁厚分布如图13所示,从图中可以看出,薄壁球形封头壁厚分布与数值模拟一致性较好。其中法兰部位厚度为1.52mm,比原始板材1.5mm增厚了0.02mm,这是由于铝合金薄壁球形封头在热拉深预成形过程中,法兰部位增厚,并且在铝合金薄壁球形封头高温气胀成形过程中未参与变形。铝合金薄壁球形封头整体壁厚在1.16~1.52mm之间,满足了设计壁厚不低于1.1mm的要求。

图13 薄壁球形封头壁厚测量结果

4 结束语

a. 热拉深-高温气胀复合工艺可以解决一步气胀成形壁厚减薄率过大问题,通过设计预成形模具、控制成形温度和气压加载速率,最大减薄率从48.7%减小到24%;

b. 在460~480℃温度下,以应变速率为0.001s-1的气压加载速度,加载至1MPa,保压5min,采用高温气胀成形工艺成功制备出5A06铝合金薄壁球形封头。封头表面质量好,成形精度高,型面与样板间隙小于0.2mm;

c. 采用高温气胀成形工艺制备的5A06铝合金薄壁球形封头壁厚在1.16~1.52mm之间,满足了设计壁厚不低于1.1mm的要求。

1 李宝蓉,张丽娜. H-2B运载火箭贮箱制造技术与应用[J]. 航天制造技术,2008(5):39~41

2 罗征志,曾京,方华伟. 封头坯料拼焊成形焊接残余应力分析[J]. 机械工程学报,2013,49(10):127~133

3 姜桂荣. 热旋封头工艺的研究与开发[J]. 热加工工艺,2003(2):32~33

4 Zheng Kailun, Politis D J, Wang Liliang, et al. A review on forming techniques for manufacturing lightweight complex-shaped aluminium panel components[J]. International Journal of Lightweight Materials & Manufacture, 2018

5 毕宝鹏,王勇. 5A06铝合金板材超塑气胀成形数值模拟[J]. 精密成形工程,2014(6):99~103

6 李志强,陆文林,王伟亮,等. 5A06薄壁壳体超塑胀形过程壁厚分布规律及其控制[J]. 塑性工程学报,2017,24(1):108~113

7 Aksenov S A, Chumachenko E N, Kolesnikov A V, et al. Determination of Optimal Conditions for Gas Forming of Aluminum Sheets[J]. Procedia Engineering, 2014, 81(81): 1017~1022

8 Aoura Y, Ollivier D, Ambari A, et al. Determination of material parameters for 7475 Al alloy from bulge forming tests at constant stress[J]. Journal of Materials Processing Technology, 2004, 145(3): 352~359

9 丁桦,张凯锋. 材料超塑性研究的现状与发展[J]. 中国有色金属学报,2004,14(7):1059~1067

10 闫洪华,张凯锋. 细晶5083铝合金非等温拉深工艺研究[J]. 热加工工艺,2010,39(5):17~20

11 蒋少松,张凯锋,吴海峰,等. 控制厚度分布的变摩擦正反向超塑成形[J]. 哈尔滨工业大学学报,2010,42(2):249~253

12 Luo Y, Luckey S G, Friedman P A, et al. Development of an advanced superplastic forming process utilizing a mechanical pre-forming operation[J]. International Journal of Machine Tools & Manufacture, 2008, 48(12-13): 1509~1518

13 Luckey G Jr, Friedman P, Weinmann K. Design and experimental validation of a two-stage superplastic forming die[J]. Journal of Materials Processing Technology, 2009, 209(4): 2152~2160

14 Lang Lihui, Danckert J, Nielsen K B. Investigation into the effect of pre-bulging during hydromechanical deep drawing with uniform pressure onto the blank[J]. International Journal of Machine Tools & Manufacture, 2004, 44(6): 649657

15 Fereshteh-Saniee F, Fakhar N, Asgari M, et al. A new experimental- numerical approach for studying the effects of gas pressure profile on superplastic forming characteristics of Al-Mg5.6 alloy[J]. International Journal of Advanced Manufacturing Technology, 2016: 1~10

Research on High Temperature Gas Bulging Forming of Aluminum Alloy 5A06 for Thin Wall Spherical Head

Qin Zhonghuan1Xu Bingtong1Li Baoyong1,2Zhang Shuke1Li Xin1Ye Zhixiong1

(1. Beijing Hangxing Techology Development Co., Ltd., Beijing 100013; 2. Harbin Institute of Technology, Harbin 150001)

Taking 5A06 aluminum alloy thin wall spherical head as the research object, aiming at the bottleneck of the sheet metal processing and the problem of over-slimming in one-step gas bulging forming, the pre-heat drawing-high temperature gas bulging forming process was studied. The finite element method was used for numerical simulation analysis to study the effect of preforming and pressure loading rate on the uniformity of wall thickness distribution. By determining the optimal solution for preforming and final forming and designing preforming and final forming dies, the 5A06 aluminum alloy thin wall spherical heads were trial-manufactured by pre-heat drawing-high temperature gas bulging forming process. The results show that the maximum thinning rate of the spherical head decreases from 48.7% to 24% after the preforming is applied, and too large or too small air pressure loading speed has an adverse effect on the forming. The 5A06 aluminum alloy thin wall spherical head was successfully prepared at temperature of 460~480℃. Argon gas was loaded to 1MPa and maintained for 5 minutes. The surface quality of the head is good and the forming accuracy is high. The gap between the surface and the template is less than 0.2mm. The wall thickness of the head is between 1.16mm and 1.52mm, which meets the requirement of a wall thickness of not less than 1.1mm.

5A06 aluminum alloy;thin wall spherical head;high temperature gas bulging forming;numerical simulation;forming accuracy

2018-11-03

秦中环(1989),高级工程师,材料加工工程专业;研究方向:钛合金、铝合金、高温合金等材料的热成形和超塑成形工艺。