泄压孔径对引信慢速烤燃响应程度的影响

马 楠,牛兰杰,赵 旭,范晨阳

(西安机电信息技术研究所,陕西 西安 710065)

0 引言

弹药库房、大型舰艇等重要设施,由于意外发生火灾或受到敌方打击酿成的重大灾难,往往不是由这种外部因素直接造成的,而是由于这些外部因素诱发了弹药的连环爆炸。欧美等发达国家首先注意到了这一现象,开始考虑如何降低弹药对于加热、撞击、弹药攻击等剧烈的外界刺激的敏感性,以提高作战人员、武器装备的生存能力。不敏感弹药(IM-Isensitive Munition)就是指具有对加热、冲击、爆轰等外界刺激不敏感或在这种外界刺激下不会引起强烈反应的弹药。在不降低弹药使用性能和作战效率前提下降低意外刺激(烤爆、殉爆和撞击)导致灾难性反应的可能性,本质上也是对弹药的一种安全性要求。引信作为弹药的重要组成部分,必然要满足不敏感弹药要求[1]。

慢速烤燃(SCO)作为不敏感弹药评估的一项试验,是指弹药被远距离热源加热,如临近弹药库、仓库、车辆着火。试验过程中以3.3 ℃/h的恒定加热速率对弹药进行加热,直到弹药发生反应。北欧弹药公司在70 mm火箭弹战斗部壳体周围有开了12个圆孔,平时用塑料圆块堵住,如果受到燃料火焰攻击,战斗部内的炸药燃烧形成的压力就会推开塑料圆块释放压力,装药不会发生爆炸[2]。美国空军和海军一直在联合研究提高通用炸弹安全性的方法,他们通过增加排气孔的方式将BLU110、BLU111和BLU 117战斗部的反应程度降为了爆燃或燃烧,而侵彻战斗部BLU109和BLU122在设计阶段即已检验了相应排气技术的有效性[3]。以上均是对战斗部的泄压进行试验研究,而针对引信泄压正处于研究阶段。本文针对引信在慢速烤燃环境下传爆药会发生剧烈反应的问题,提出在引信体上设计泄压孔的方式来降低传爆药的反应程度。

1 引信泄压原理及泄压孔径计算

1.1 泄压原理

引信传爆药在受到热刺激时会发生分解,产生的气体使得引信体内压力逐渐增大,从而引发爆燃或爆炸。通过在引信体上设计泄压孔,使传爆药经化学燃烧反应所产生的气体从泄压孔中排出,释放引信体内的压力,避免引信发生爆炸等剧烈反应,从而降低传爆药的反应程度。

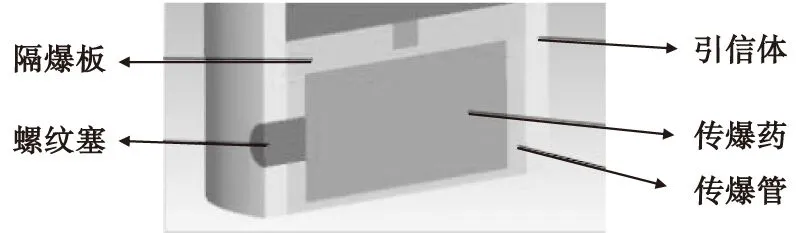

泄压孔通过螺纹塞进行填充,螺纹塞材料为易熔金属。当引信受到外界热刺激时,温度达到易熔金属的熔点时,螺纹塞熔化,传爆药经化学燃烧反应所产生的气体推出螺纹塞,通道打开。引信泄压结构原理图如图1所示。

图1 引信泄压结构原理图Fig. 1 Schematic diagram of pressure relief structure of fuze

1.2 泄压孔径计算

引信泄压孔设计的关键是排气孔尺寸的确定,解决该问题的方法之一是建立引信体内压强增长率与排气孔压强释放率之间的平衡关系。根据Kinney[4]等的研究,引信体内炸药分解燃烧时的压强增长率可由下式计算:

(1)

式(1)中,T是温度(K);R为摩尔气体常数,取8.314×10-5bar · m3/mol · K;V是体积( m3) ;dn/dt为气体生成率;M是分子气体生成量(kg/mol);ρ为炸药密度(kg/m3);T0为炸药初始温度(K);S是炸药燃烧面积(m2);P为绝对压强(bar);其中,a,A和B为炸药材料常数。

排气孔气体压强释放率由下式计算[5];

(2)

式(2)中,AV为排气孔面积(m2);CD是排气系数0.6~1.0;a′为气流速度(m/s),可由下式计算:

(3)

如果引信体内压强增长率小于等于排气孔气体压强释放率,则有:

(4)

则可以得到排气孔的最小面积为:

(5)

因此,只要已知炸药的相关物理化学参数,结合引信体的结构特征,由式(5)即可求得相应排气孔的最小面积。由于暂无FOX-7传爆药的计算参数,无法根据前述设计原理准确计算排气孔的面积。Graham等在研究B炸药排气孔面积与燃烧面积之间的关系时发现,当排气孔面积不小于燃烧面积的1%时,排气孔可以有效的降低B炸药的反应程度。为此参考文献[5],根据该引信传爆药柱燃烧面积,即可计算出排气孔最小直径约为5 mm。

2 试验方案

2.1 引信慢速烤燃试验装置

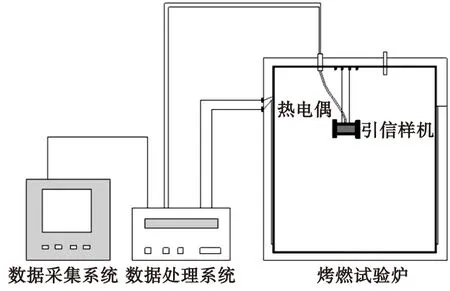

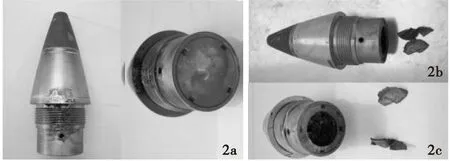

烤燃试验装置主要由烤燃试验炉、温度控制仪、数据采集系统、热电偶等装置组成,如图2所示。烤燃试验炉具有良好的保温性能和抗爆性能;温度控制仪采用日本岛电温控仪,可通过调节参数来获得不同的升温速率;数据采集系统采用自行编制的测点温度与时间关系的采集软件,可适时观测到温度随时间的变化情况。热电偶选用K型热电偶,测量范围0~800 ℃。

图2 引信慢速烤燃试验装置Fig.2 Fuse slow cook-off test device

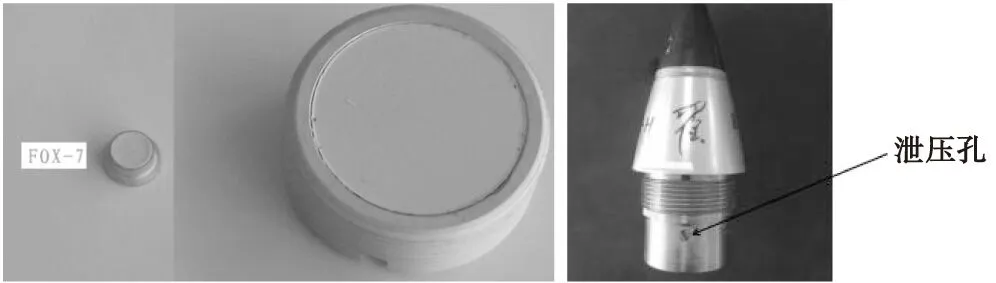

2.2 引信烤燃试样

试验以中大口径榴弹引信为烤燃试样,导爆管和传爆管FOX-7装药,如图3所示。试验中对于引信中控制系统等非爆炸部件采用模拟件代替,模拟件尽量与原引信系统保持一致(包括几何尺寸和导热系数)。其中,引信中的火工品仅含导爆管、传爆管。引信烤燃试件结构中传爆管壳壁厚为3 mm,下端盖厚度为1 mm,传爆管上端隔爆片厚度为4 mm,传爆管与引信体通过螺纹连接,其中连接端的引信体厚度为3.5 mm。已知FOX-7在烤燃条件下的反应温度约为170 ℃,选用熔点为124 ℃的易熔金属作为泄压螺纹塞。

图3 引信烤燃试样Fig. 3 Fuze cook-off sample

2.3 试验方法

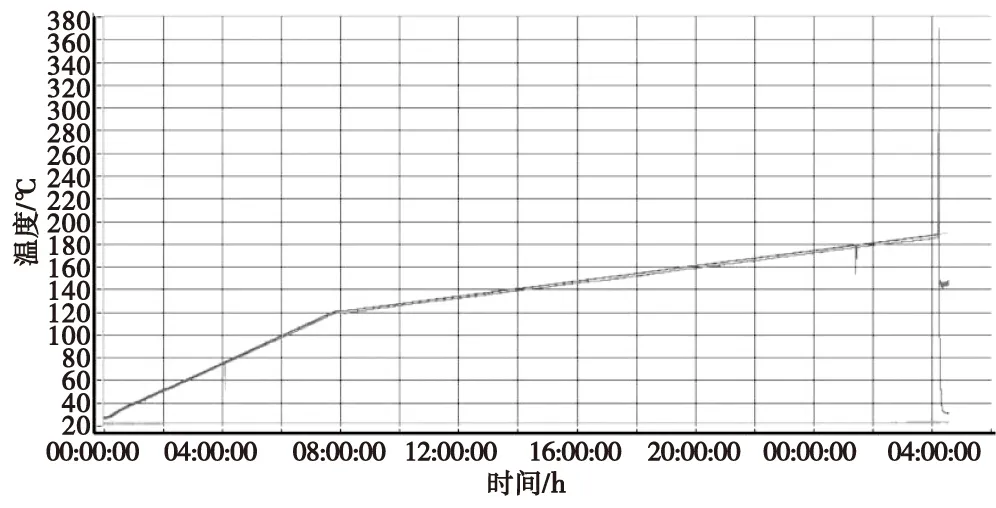

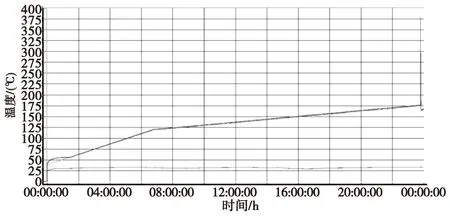

启动之前,以12 ℃/h的升温速率快速升温至120 ℃,然后试验件以3.3 ℃/h的升温速率逐渐加热直至反应结束,并以时间-温度曲线进行记录。在试验中,分别以无泄压孔与泄压孔径为5 mm、6 mm的引信作为烤燃试件。每组试验做三发,升温直至引信中传爆药在慢速烤燃条件下完全反应。

用铁丝将引信烤燃试件垂直固定在铁架上,并放置在加热炉的中心位置。分别在引信样机的底部即传爆管输出端和引信体侧面放置热电偶,如图4所示。当引信发生热爆炸产生声响或温度记录有突变时,反应结束,记录反应温度,并根据回收到的引信破坏情况确定反应剧烈程度。

图4 烤燃试验现场Fig.4 Cook-off test site

3 试验结果与分析

3.1 慢速烤燃试验结果

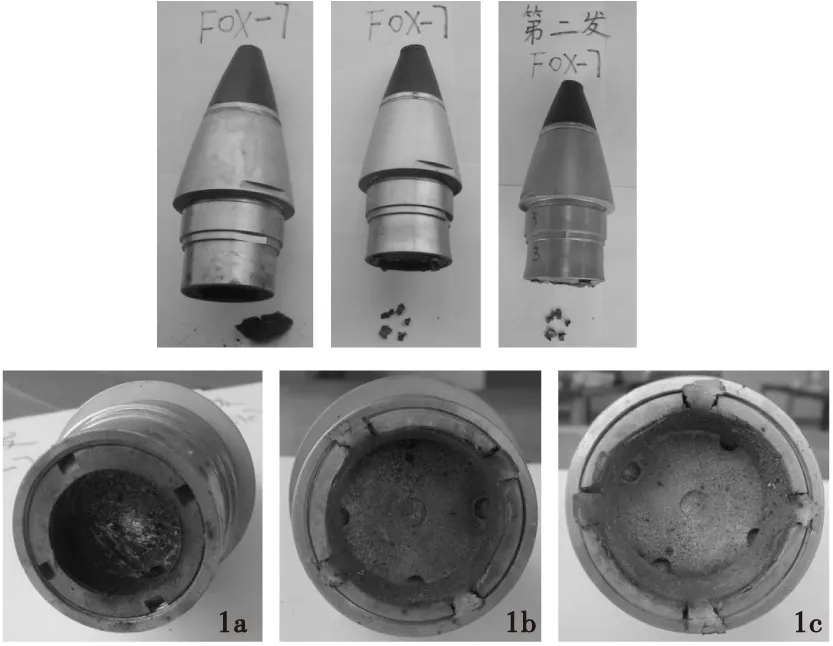

1) 无泄压孔引信慢速烤燃试验

当无泄压孔时,有两发反应后,传爆管的底部形成若干小破片,底部有塑性变形情况,传爆管装药无残留,传爆管壳体有较大裂纹,判断反应程度高于燃烧;另一发反应后,传爆管的底部被剪切掉,形成两边较大碎片,底部无塑性变形,传爆管内装药发生碳化,残留在传爆管壳体内部,引信壳体及传爆管壳体无明显变形及裂纹,导爆管座上有很浅的凹痕,无裂纹,判断反应剧烈程度为燃烧反应。

图5 慢速烤燃试验结果Fig.5 Slow cook-off test results

图6 无泄压孔慢速烤燃试验温度-时间曲线Fig. 6 Temperature-time curve of slow cook-off test of non-pressure hole

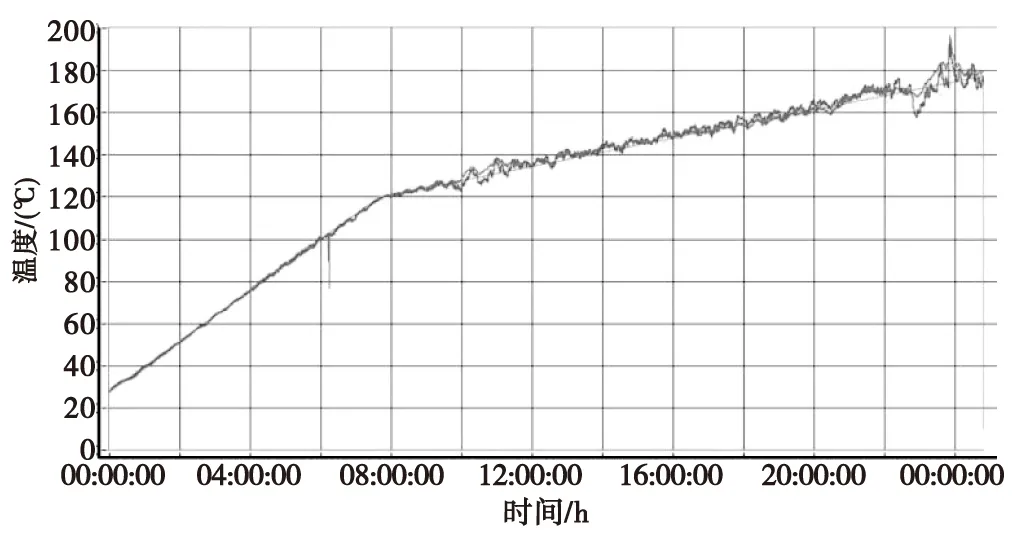

2) 泄压孔径为5 mm的引信慢速烤燃试验

当开孔径为5 mm时,两发引信传爆管的底部完整,引信壳体无明显变形,低温易熔金属熔化,泄压通道打开,一部分药粉粘在引信体上,另一部分药粉落在烤燃炉底部,判断反应程度为燃烧,如图7(2a)所示。另一发引信传爆管的底部被剪切掉,形成较大碎片,引信壳体无明显变形,低温易熔金属熔化,泄压通道打开,反应剧烈程度较前两发更高,判断反应程度高于燃烧反应,如图7(2c)所示。

图7 泄压孔径为5mm的慢速烤燃试验结果Fig.7 Pressure relief aperture 5 mm slow cook-off test results

图8 泄压孔径为5 mm的慢速烤燃试验温度-时间曲线Fig.8 Pressure relief aperture 5 mm slow roast cook-off temperature-time curve

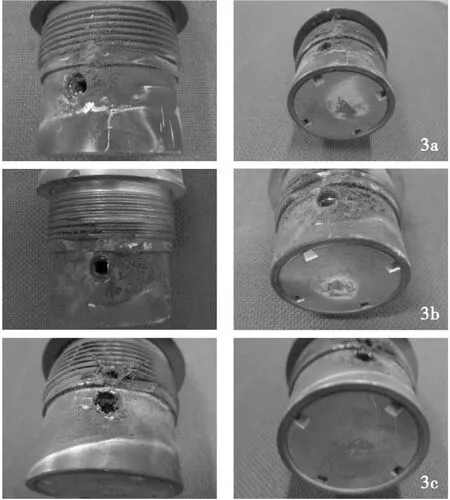

3) 泄压孔径为6 mm的引信慢速烤燃试验

当泄压孔径为6 mm时,三发引信传爆管的底部均完整,引信壳体无明显变形,低温易熔金属熔化,泄压通道打开,一部分药粉粘在引信体上,另一部分药粉落在烤燃炉底部,传爆药经化学燃烧反应放热所产生的气体有效的排出引信体,如图9所示,判断反应程度为燃烧反应。

从三组试验测得的温度曲线可以看出,在升温到达传爆序列装药的反应温度之前,引信壳体温度一直以3.3℃/h的升温速率平缓的变化,当温度到达反应温度时,壳体温度发生剧烈变化,升温速率迅速加快,直至反应结束。

图9 泄压孔径为6 mm的慢速烤燃试验结果Fig.9 Pressure relief aperture 6 mm slow cook-off test results

图10 泄压孔径为6 mm的慢速烤燃试验温度-时间曲线Fig.10 Pressure relief aperture 6 mm slow cook-off temperature-time curve

3.2 慢速烤燃试验结果分析

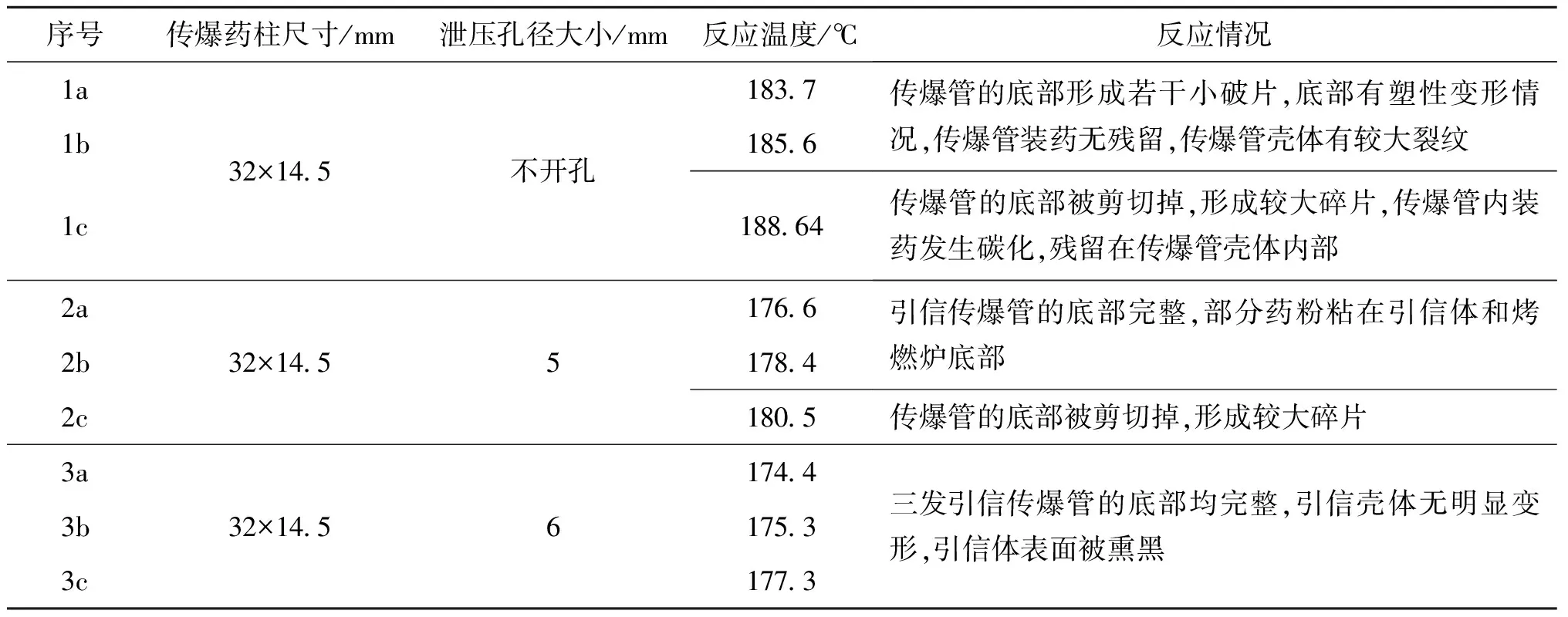

对于烤燃反应的剧烈性,目前还无法用定量指标进行衡量,常用壳体的变形和破裂程度来定性的评价[6]。将每次试验后的破片进行搜集分析,结果见表1。

导致不同响应程度的原因在于引信是否具有泄压孔。当引信没有泄压孔时,传爆药燃烧、分解产生的气体在引信体内聚集,不能及时释放到周围环境中,使得引信体内压力增大,最终导致传爆管的底部被剪切掉,形成碎片,如图5所示。而当引信有泄压孔时,传爆药燃烧、分解产生的气体压力可以及时通过泄压孔及时排出,降低了引信体内的压力,使得传爆管的底部均完好无损,如图9所示。增大泄压孔径,引信慢速烤燃响应程度越小。

表1 不同孔径时引信烤燃的试验结果

4 结论

本文采用在引信体上设计泄压孔的方式来降低传爆药的反应程度。以中大口径榴弹引信作为研究对象,在升温速率为3.3 ℃/h条件下,分别对无泄压孔,有泄压孔径的引信进行慢速烤燃试验。试验结果表明:引信通过设计泄压孔能有效降低引信在烤燃条件下的反应剧烈程度,随着泄压孔径增大,反应程度降低。

由于本文只是通过慢速烤燃试验的方法,研究引信泄压孔径对引信慢速烤燃响应程度的影响,而带泄压孔的引信是否影响传爆能力还在研究当中。由于泄压孔是对原有中大口径榴弹引信现有结构进行改进,而当引信与弹体通过螺纹相连接后,产生的气体压力并不能有效排除弹体,下一步还需在引信体内设计相应的泄压通道进行试验研究。