渐开线齿轮的滚齿加工仿真及后处理研究

王一霖, 张开元

(上海理工大学 机械工程学院, 上海 200093)

随着现代齿轮工业与有限元仿真技术的发展,齿轮的高精度建模方法成为利用有限元技术研究齿轮力学性能的必要条件。目前常用的齿轮建模方法有直接绘制和仿真加工两种。廖俐[1]利用近似圆弧代替齿根过渡曲线的方法建立了渐开线直齿轮模型。梁刚等[2]利用齿轮端面相关曲线参数化方程的方法建立了渐开线圆柱齿轮参数化模型。但是,利用直接绘制的方法建立齿轮模型难以做到精准建模。首先,由于齿轮的形状比较复杂,并且齿根部分的圆弧曲线不是在所有情况下都能重建,例如在出现根切现象时就比较困难;其次,根据齿轮相关曲线方程建立的模型是理论模型,利用该模型只能研究理论齿面的几何特点和力学问题。实际生产加工出来的齿轮齿面存在误差,其精度受到多种因素的影响,例如机床本身误差以及刀具与齿轮毛胚安装位置等,所以,可以利用切齿模拟加工得到真实的齿面,用得到的齿轮模型来研究切齿误差机理,从而在实际加工之前预先观测到加工结果,提前发现可能出现的缺陷[3]。仿真结果经过一定处理后可以导入有限元分析软件中,还可以进行更深入的力学和动力学的相关研究,这就使得齿轮的设计周期得以缩短,极大地节约加工和设计成本,同时仿真结果对加工的调整也具有参考意义[4]。

1 滚齿加工的原理分析

滚齿加工是一种常见的齿轮加工方法,齿轮滚刀在加工齿坯过程中相当于一个蜗杆,在加工过程中与蜗轮蜗杆传动具有类似性。整个加工过程中包含3个子运动:滚刀的滚动、齿坯的圆周进给运动、滚刀的轴向进给。蜗杆的轴向界面与齿条类似,因此当滚刀高速旋转时,可以理解为一根假想的齿条在移动。被加工的齿坯和齿条相互啮合,滚刀的切削刃经过连续的切削,所经过的位置形成的包络线就是所加工齿轮的齿廓曲线[5]。

滚齿加工的成形方法属于展成法,其成形运动是滚刀和齿坯各自绕轴线的旋转运动所组成的复合运动。当滚刀和齿坯连续进行展成运动时,滚刀依次在齿坯的圆周上切出所有齿槽,因此,滚齿加工可以看作是一个分度运动[6]。加工仿真时,在保持相对运动关系的前提下,可以将角度作为仿真的步长,通过旋转角度的循环叠加,实现对连续运动的仿真[7]。

2 滚齿加工过程的仿真

2.1 加工仿真的实现

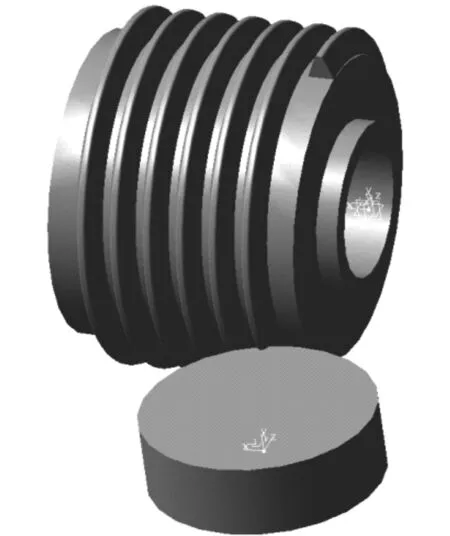

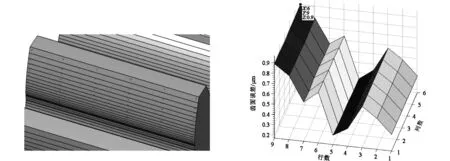

图1 滚刀和齿坯的三维模型

在CATIA中建立滚刀和齿坯的模型,如图1所示。实际生产中使用的滚刀,其刀刃往往是不连续的,这种结构有利于避免温升过高,且便于切削碎屑的脱离。在实际加工中,滚刀高速旋转,这种情况下,刀刃就近似可以认为是连续的。因此,在建模时使用了连续的刀刃,这样可以简化模型,并且提高了仿真过程的精度。

综上所述,为了通过仿真得到渐开线齿廓,滚齿加工时,滚刀和工件间必须保持严格的相对运动关系。即在滚刀旋转时,滚刀转过的角度与齿坯转过的角度应满足以下关系:

式中α1为滚刀转角,α2为齿坯转角,z1为滚刀头数,z2为待加工齿轮齿数。

2.2 基于CATIA的VB二次开发

对于整个切削过程而言,需要不断地进行大量的布尔运算,这就需要对CATIA进行二次开发,实现切削仿真过程的自动化。在CATIA中,对模型进行的操作可以以宏的形式进行保存,宏是通过VB语言对操作进行记录的,可以将宏以.bas的格式并以模块的形式导出。在VB环境中,通过添加循环结构并对导出的模块进行调用,即可实现对循环切削的仿真。图2所示为仿真加工程序的编程框架。

图2 滚齿仿真流程图

使用VB编写完成主程序后,需要在程序和CATIA之间建立通信,才能实现对CATIA的操控。为了连接到CATIA的COM接口,可以使用如下代码建立通信:

On Error Resume Next

Set CATIA = GetObject _

(, "CATIA.Application")

If Err.Number <> 0 Then

Set CATIA = CreateObject _

("CATIA.Application")

CATIA.Visible = True

End If

On Error GoTo 0

使用二次开发程序,就可以实现整个仿真加工的自动化。

3 仿真加工精度评价

3.1 特定齿轮的加工方法

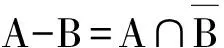

借助二次开发的VB程序,可以完成不同加工方式的仿真,得到所需要的齿轮。通过调整齿坯轴线和滚刀轴线之间的夹角,就可以完成渐开线直齿轮或是不同螺旋角的斜齿轮。通过调整滚刀轴线和齿坯轴线的距离,就可以仿真加工出正变位齿轮和负变位齿轮。夹角和距离的调整方法取决于待加工齿轮和滚刀的基本参数,这里使用的滚刀参数如表1所示。

表1 滚刀基本参数

根据滚齿加工原理,待加工齿轮的螺旋角可以由以下公式决定:

β齿=β±β滚,

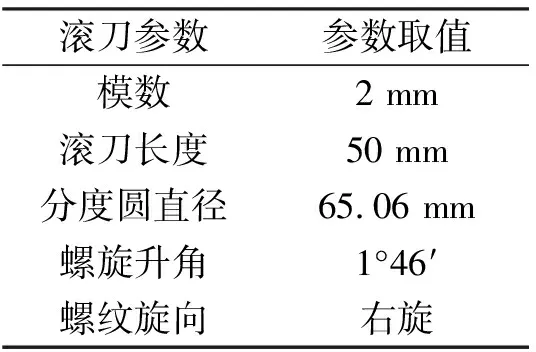

式中β为安装角度,β齿为待加工齿轮的螺旋角,β滚为滚刀的螺旋升角。当待加工齿轮的旋向和滚刀的旋向相同时取“+”号,反之取“-”号。特殊的,当加工直齿轮时,安装角度即为滚刀螺旋升角。直齿轮仿真结果如图3(a)所示,斜齿轮仿真结果如图3(b)所示。

(a) 直齿轮仿真结果 (b) 斜齿轮仿真结果图3 标准渐开线齿轮仿真加工结果

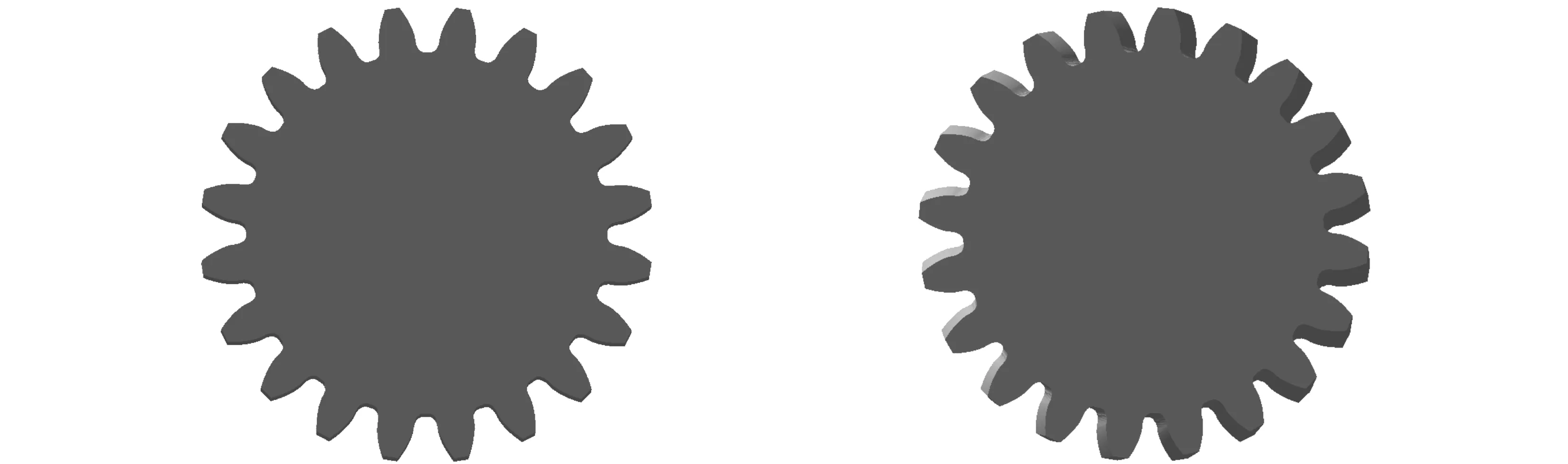

通过缩短齿坯和滚刀之间的距离,可以实现负变位加工;增大齿坯和滚刀之间的距离,可以实现正变位加工。应用本文的方法以斜齿轮的仿真加工为例可以直观地发现,与标准渐开线齿轮相比,负变位齿轮的齿根高会增大,齿顶高会减小,负变位齿轮齿形仿真结果如图4(a)所示;而正变位齿轮的齿根高会减小,齿顶高则会增大,正变位齿轮的齿形如图4(b)所示。

(a) 负变位齿轮仿真结果 (b) 正变位齿轮加工结果图4 变位齿轮齿形仿真加工结果

以上斜齿轮和变位齿轮的虚拟加工研究,体现了本文虚拟滚齿加工的实用性。该方法可以帮助齿轮产品设计人员在齿轮产品的设计初期提前观察到所设计的产品,从而避免了齿轮根切等设计缺陷,并对较为复杂的变位齿轮的精确建模提供帮助。

3.2 齿面精度评价

对于仿真加工得到的齿轮,有必要对其进行精度验证。在CATIA的知识工程模块中,创建含有参数rb关于变量t的渐开线方程:

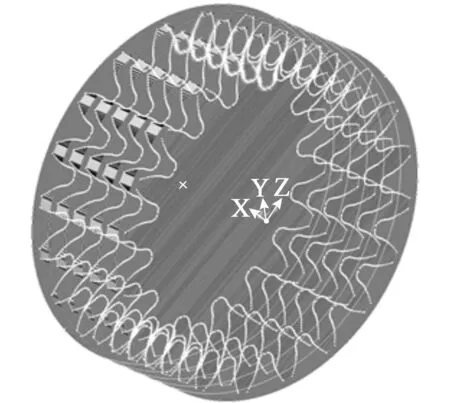

在该方程中,rb为基圆半径,t为渐开线转角。通过赋予变量t不同的值,可以得到标准渐开线上一系列的点。这里在渐开线上取9个测量点,再将测量点沿齿向方向平移6组,得到在齿面上均匀分布的9行6列测量点,其分布如图5所示。

在未经后处理前,滚齿仿真加工得到的齿轮齿面遗留着大量由于布尔运算所得到的刀痕线。齿面的形状就是由刀痕线组成的,显然,仿真加工的步距越小,齿面刀痕线就会越多,仿真分析所得齿面也越接近真实齿面。但是步距设置过小,会让仿真的计算量大大增加,仿真时长也会相应增加。对齿坯进给量为每步1°的齿轮进行测量,齿面误差测量结果如图6所示。

图5 齿面测量点的分布 图6 齿面误差分布图

从测量结果可以看出,齿面的误差集中在齿顶部分,且误差沿齿向方向波动较小,可忽略不计。最大误差为0.9 μm,在允许的范围之内,对于后续的有限元分析,精度也满足分析的要求。

4 齿面重构

虽然仿真加工得到的齿轮精度整体控制在了1 μm以内,可以作为有限元分析的三维模型。但是由于刀痕线的存在,在划分网格时,会在相应位置产生“硬点”。在硬点的位置,会强制撒下一个种子,导致很难划分出高质量的网格[9]。此外,过多的刀痕线使得齿面不够平滑,由于这种齿面缺陷的存在,进行接触分析时,会对分析精度和收敛性产生一定的影响。因此,有必要对仿真结果进行后处理,实现齿面重构。

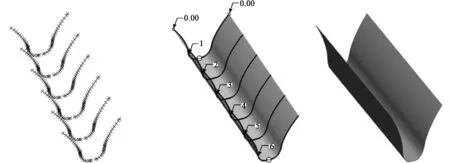

图7 齿面节点的提取

仿真加工结束时,齿面是由刀痕线分割的众多曲面组成的,经过齿面重构,可以将这些面合并成一个可以一次全部选取的平滑曲面。进行齿面重构时,先等距建立若干直径大于齿顶圆直径的圆形曲面,曲面与刀痕线会产生交点。这些交点通过特征提取,可以将这些点单独保存,提取节点的方法如图7所示。

在进行齿面重构时,只需重构一个齿面,通过旋转阵列完成整个齿轮的重构。ProE具有建模灵活、曲面拟合功能强大的特点,且可以导出多种文件格式,以便适用不同的有限元分析软件。因此,将提取出的点以.igs的格式导入到ProE中,节点导入到ProE后如图8所示。

在ProE中,逐个选取这些节点,用平滑曲线将这些节点逐一连接,绘制出齿槽样条曲线。再通过边界混合,将齿槽样条曲线拟合成重构齿面。仿真加工结束时,由刀痕线分割的齿面被重构成了一个完整的齿面,整个齿面重构的实现过程如图9所示。

5 总 结

本文以滚刀加工渐开线齿轮的加工原理作为理论基础,通过模拟滚刀的走刀路径,形成了包络齿面。在VB平台上编程实现CATIA的二次开发,使用布尔差运算,实现了切削过程的仿真。研究了不同类型齿轮的仿真加工实现方法,并对加工结果的误差进行评价。评价结果表明,仿真分析得到的齿轮与理论齿面的误差控制在1 μm以内,符合有限元分析的模型要求。针对模型齿面刀痕线的缺陷,进行了齿面重构,重构后的齿面更适合划分网格,且表面过渡平滑,更适宜进行接触分析。

完成了齿轮滚齿加工的仿真,并对仿真结果进行了后处理,使其便于进行后续的分析。缩短了滚齿加工的设计周期,使得在实际加工之前可以进行虚拟加工仿真,节约了设计成本。

(a) 齿槽样条曲线 (b) 拟合后的重构齿面图8 导入到ProE的齿面节点 图9 齿面重构实现过程

[1] 廖俐.Pro/E在参数化齿轮建模中的应用及操作技巧[J].机械工程师,2004(7):16-18.

[2] 梁刚,程洪涛,叶冬盛.基于UG的渐开线圆柱齿轮参数化建模方法[J].机械工程与自动化,2009(6):156-158.

[3] 曹娟,王铁,张瑞亮.基于VERICUT面齿轮虚拟仿真加工[J].机械传动,2013,37(9):140-143.

[4] 史勇.非圆齿轮加工法研究及斜齿非圆齿轮滚齿加工过程仿真[D].上海:东华大学,2013.

[5] 张玲芬.齿轮滚刀参数化建模与仿真系统开发[D].沈阳:东北大学,2008.

[6] 张青芬.斜齿面齿轮的滚齿加工研究[D].锦州:辽宁工业大学,2014.

[7] 张荣闯,王军,王博,等.滚齿加工运动三维仿真[J].系统仿真学报,2015,27(11):2729-2734.

[8] 康文利,张颖.CATIA二次开发技术在齿轮参数化设计中的应用[J].机械工程师,2010(11):81-83.

[9] 李云松,阿达依·谢尔亚孜旦,丁撼.弧齿锥齿轮仿真加工齿面的NURBS重构及优化方法[J].机械传动,2016,40(2):39-43.