风源净化装置电磁排污阀故障原因分析及解决措施

王均国, 王子臣, 卢 鹏

(1 中国铁路济南局集团有限公司 青岛机务段, 山东青岛 266021;2 中国铁路济南局集团有限公司 青岛机务段车间, 山东淄博 255000)

机车风源净化装置是保证机车制动系统用风的重要部件,当电磁排污阀发生排风不止故障时,将造成制动系统的风压急剧下降,使列车不能有效及时制动停车,将对列车运行安全构成极大威胁。为此,分析解决该问题对提高机车质量可靠性,保证运输安全具有积极的意义。

1 工作原理

电磁排污阀是由电空阀和排污阀组合而成,电空阀为控制机构,排污阀为执行机构。排污阀的工作与机车空气压缩机的工作密切配合,空气压缩机工作时排污阀为关闭状态,停止时为开启状态。因此排污阀控制电路一般接在空压机的启动接触器或中间继电器“常用”辅助接头上。

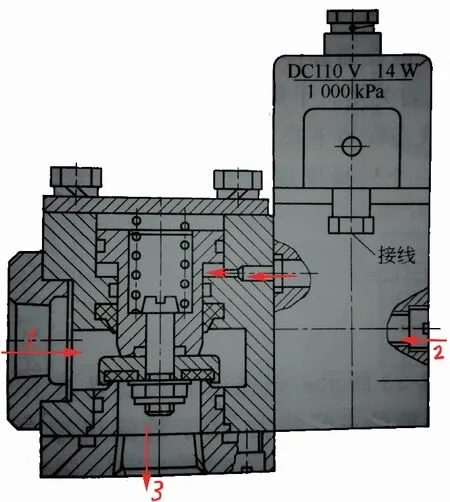

排污阀的开启和关闭受电空阀控制,当空气压缩机停止运转时,电磁阀得电,接通由电磁阀总风进口2进入的总风,控制风由阀体上的进气口进入活塞大端下方,使活塞压缩弹簧上移,开启排污阀阀口,使油水分离器内的油、水及杂质由进风口1进入排污阀经排污口3进入排污管排向大气。空压机运转时,电空阀失电,活塞下方的控制风经由电空阀排出,活塞在弹簧的作用下下移,关闭排污阀口,切断油水分离器与大气的通路,如图1所示。

2 故障原因分析

排污阀由于结构原因,经常发生污物杂质等留在阀口处,导致阀口被异物垫起,或因为橡胶垫腐蚀破损、变形而出现密封不严发生排风不止的故障,不但会造成空压机长时间打风损坏,而且会因总风压力不足使整个制动系统失效,发生严重的事故。近几年来,多次发生由排污阀故障,造成机车故障的结果。

1-进风口;2-电磁阀总风进口;3-排污口。图1

3 改进方案

因电磁排污阀为排污装置,排污阀口的关闭方式为线面接触,从结构设计上就存在杂质遗留在接触面上的问题,客观上就容易发生阀口被异物垫起的隐患,要消除总风排风不止的隐患,必须对阀口处遗留杂物采取有效措施,或在被杂物垫起的情况下,切断总风排向大气的通路,从而避免风泵泵风不止、总风压力下降的问题发生。为达到该目标,经过多次分析、试验,采取了以下改进措施:

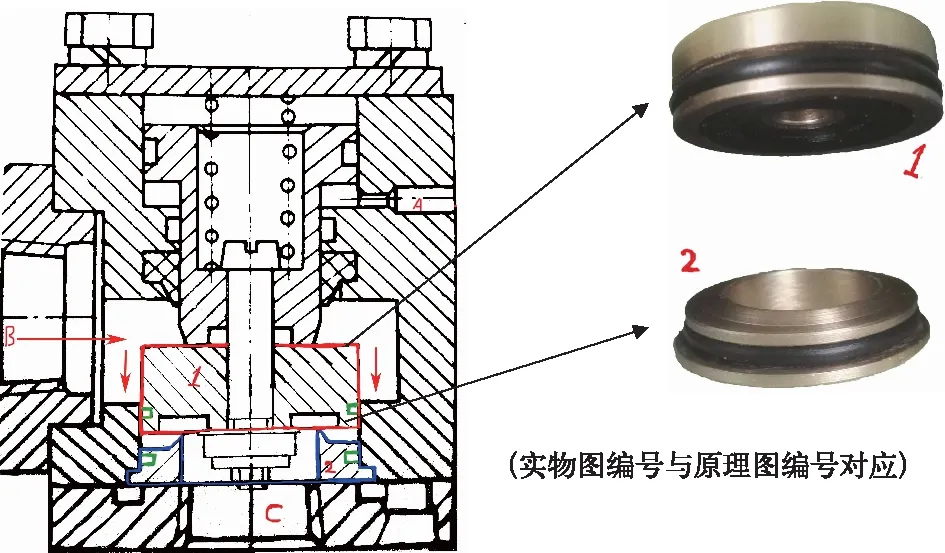

(1)阀座径向尺寸不变,高度由原来的14.8 mm降为9.3 mm,密封位置下移3.8 mm。如图2所示。

(2)密封阀芯直径由35 mm增至38 mm,阀芯厚度由8 mm增至11.3 mm,同时在距离上端4 mm处加装一道38 mm×2.5 mm的O形圈。如图3所示。

图2 阀座

图3 阀芯

(3)经过上述两项改造后,阀芯与阀座整体组装高度由46.2 mm变为49.5 mm,由于阀芯与阀座整体增加3.8 mm,导致下移3.8 mm,造成阀体上部电空阀控制风通气孔在阀关闭状态时,恰好被遮断,需要改造电空阀控制风通气孔。经测量、计算确定,增大通气孔直径,即由直径3 mm增至5 mm,这样控制风就能顺利到达阀芯下方。如图4所示。

图4 通气孔

4 改造后的作用原理

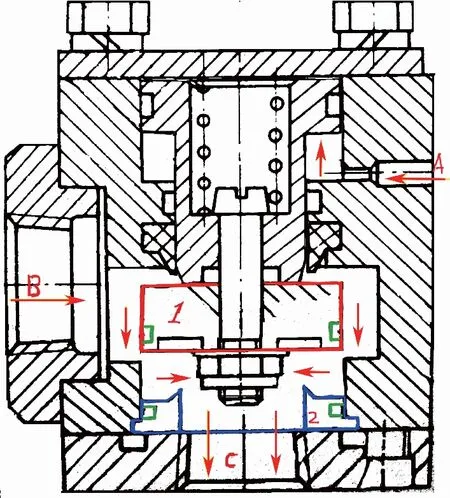

当空压机停止运转时,电磁阀得电供风,控制风由阀体上改造后的通孔进入活塞下方,活塞及阀上升,开启排污阀口,同时,加装在改造后的阀上的O形圈离开阀内壁上端肩部5.5 mm,通过测量,在开启状态下,阀与阀体内壁间隙距离3.5 mm,不影响排污流量。

当空压机再次运转时,电空阀失电排气,活塞下方的控制风经由电空阀排出,活塞连同阀在弹簧作用下下移,关闭阀口,同时加装的O形圈下移到阀体内壁肩部以上,将排污空气通路切断。工作原理如图5~图6所示。

A-来自电磁阀控制风进口;B-进风口来自风源净化装置 油水分离器排污口的总风;C-排污口,用于排出来自 风源净化油水分离器排污口的油、水及污物。图5 改造后开启位结构原理图

图6 改造后关闭位结构原理图 改造后阀芯与阀座实物图

5 改造后达到的效果

通过对该阀结构的重新设计,采取双密封结构,取得以下效果。

(1)阀口关闭切断排污通路的同时,所加装的O形圈将排污通路2次切断,且能够对杂质直接扫入排污口,避免杂质垫起问题,从而增加关闭的可靠性。

(2)当排污阀口在关闭时被异物垫起,但由于加装的二次切断的O形圈阻挡,也不会造成排风不止的故障发生。

(3)由于改造后活塞直径变大,在阀口关闭时,与阀体内壁间隙极小,在0.2 mm左右,当阀口被垫起,密封O形圈破损两种情况同时发生,排气量也大大变小,同样不会因为排气量大而造成供风系统故障现象发生。

该方案彻底解决了排污阀因为异物垫起造成的故障隐患,避免了空压机损坏和整个制动系统及风动电器失去总风源的隐患,提高了风源净化装置的可靠性。经过我们装车试验,完全杜绝了此类故障的发生。

(4)该结构从源头设计上解决了排污阀类因为异物造成阀口封闭不严的问题,对各类电空排污阀具有推广借鉴意义。