高碱度负荷条件下昆玉高炉造渣制度实践及分析

陈玉成,赵金巍,王庆鲲

(新疆昆玉钢铁有限公司)

昆玉钢铁现有二座450m3高炉,受疆内原燃料资源的限制,高炉炉料碱金属(K2O+Na2O)含量偏高,高炉入炉碱负荷长期居高不下,吨铁碱负荷4.5~5.2kg/t,是行业标准碱负荷≤3.0kg/t的1.5~1.73倍,碱金属含量过高对高炉生产造成较大的困扰,影响经济技术指标的进步。

昆玉钢铁使用一种镁含量较高含铁料资源,其性价比优异,对降低铁水冶炼成本做出了突出贡献。铁前工序取消含镁熔剂配料,配料时配加25%~35%比例的高镁含铁料,生产出的烧结矿MgO含量平均2.24%,球团矿MgO含量平均1.86%。导致高炉炉渣中MgO含量平均9.90%,波动范围8.13%~11.89%,因烧结矿、球团矿中Al2O3含量低,炉渣Al2O3含量平均11.48%,波动范围9.43%~14.02%。高炉炉渣镁铝比0.69~1.14,昆玉高炉炉渣镁铝比较高。

因无相关高镁铝比炉渣在高碱负荷条件下的高炉冶炼经验,昆玉炼铁厂开展了相关的高镁铝渣生产实践探索,确定了昆玉高炉适宜的高镁铝比炉渣范围,以及不同二元碱度、镁铝比水平下的炉渣排碱能力。应用于高炉生产,保证了高炉顺行。因此,对昆玉高炉在高碱负荷冶炼条件下造渣制度进行分析,为获得更经济的铁水冶炼成本提供技术参考。

1 分析数据的选取原则

1.1 入炉碱负荷选取

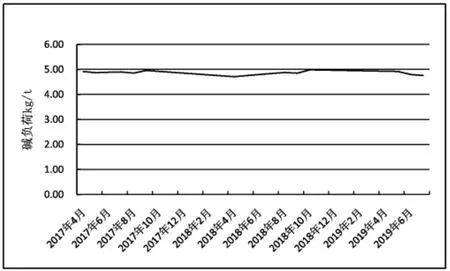

入炉碱负荷的高低对炉渣中碱金属含量有影响。一般情况下[1],同等炉渣碱度、镁铝比条件下,入炉碱负荷高时炉渣的碱金属含量相对高,为剔除碱负荷不同给结论的影响,按昆玉高炉入炉碱负荷4.8±0.1kg/t的月份数据为统计,平均入炉碱负荷4.85kg/t。

选择 2017年4~9月,2018年 4~5月、8~10月,2019年5~7月的数据,高炉碱负荷情况见图1。

图1 昆玉高炉入炉碱负荷

1.2 炉渣成分的选取

碱金属硅酸盐的还原是一个强吸热过程,高温有利于反应向右进行,炉温越高,生成的K、Na蒸汽越多,进入炉渣中的硅酸盐越少,导致炉渣排碱能力下降。较低的铁水温度有利于K、Na、Zn等有害元素的排放,但K、Na、Zn这些元素的氧化物比FeO难还原,只能在高温区进行直接还原,需吸收大量热量[2]。因此,可能破坏炉缸热量平衡,导致炉凉事故。

因此,选取铁水[Si]0.30%~0.50%铁次相对应的炉渣成分,进行统计比对分析。

基于上述两点共同考虑后,合计选取3570个铁次对应的炉渣成分数据进行分析。

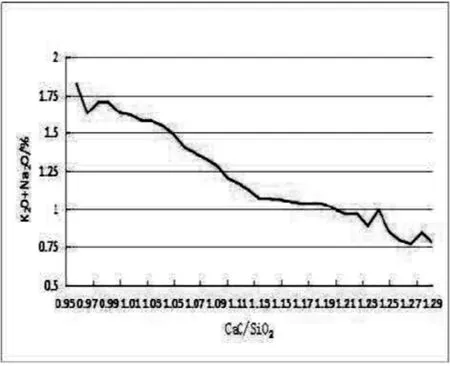

2 炉渣碱度与炉渣排碱能力的关系

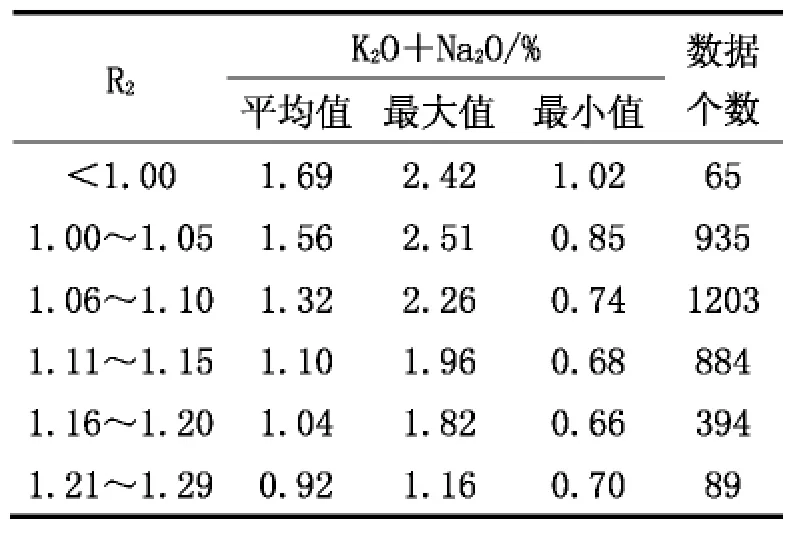

碱度对昆玉高炉炉渣排碱能力的影响见图2、图3和表1。由图2、图3和表1可以看出:随着炉渣碱度的提高,炉渣中碱金属含量逐渐降低。不同镁铝比条件下,随炉渣碱度的提高,炉渣中碱金属含量逐渐降低。表明了炉渣的排碱能力随着碱度的提高而减弱,这是因为参加反应的K2O、Na2O都是强碱性物质,当炉渣碱度提高后,炉渣中CaO的含量升高,导致渣中SiO2活度降低,这将影响炉渣中碱金属硅酸盐的还原,加速碱金属在炉渣中的还原和挥发,从而减少了炉渣中的碱金属含量,即碱金属的溶解度是随着渣中的碱度提高而降低的[3]。

2K2SiO3+2C=4K(g)+2SiO2+2CO(g)反应式表明,炉渣碱度高时化学反应向右进行,碱金属的还原和挥发增加,导致炉渣中碱金属含量减少。

结合近几年的生产实践,昆玉高炉目前基本保持炉渣碱度在1.00~1.05,既保证了炉渣排碱能力,还能兼顾炉渣脱硫能力,保持铁水硫含量低于0.055%。在图2和表1的数据也得以证实,炉渣中碱金属平均含量达到了1.56%,炉渣排碱能力较强。长期稳定此碱度范围内的造渣制度,昆玉高炉实现长期的常规性排碱的高炉冶炼操作,基本杜绝了碱害对高炉生产的不利影响。

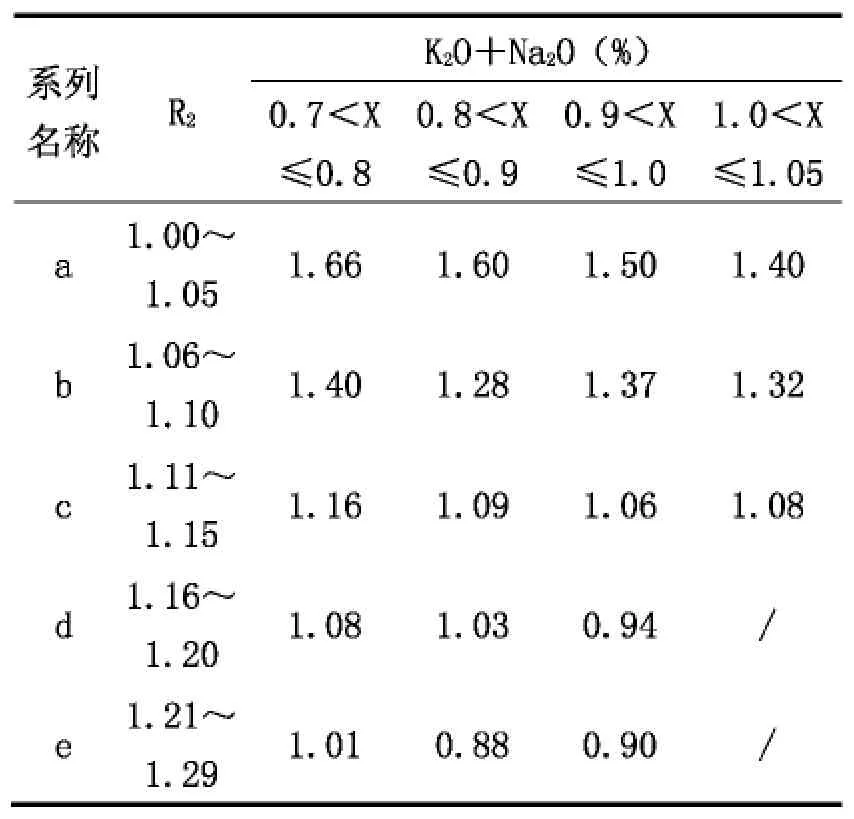

表1 不同碱度条件下的炉渣中碱金属含量

图2 碱度对昆玉高炉炉渣排碱能力的影响

图3 不同镁铝比下碱度对昆玉高炉炉渣排碱能力的影响

从表1可以看出,炉渣碱度<1.00范围,炉渣中碱金属含量平均1.69%,较炉渣碱度在1.00~1.05炉渣中平均碱金属含量仅提高了8.33%,排碱能力的提高幅度有限。在炉渣碱度低于1.0的条件下,炉温下行时,很容易发生铁水硫超标,造成生产成本的增加与炼钢生产组织的困难。

从表1还可以看出,炉渣碱度1.06~1.106,较炉渣碱度1.00~1.05炉渣中平均碱金属含量减少0.24%,炉渣排碱能力降低15.38%;炉渣碱度>1.10以上,炉渣碱度在 1.11~1.15、1.16~1.20、1.21~1.29的区间,较炉渣碱度1.00~1.05炉渣中平均碱金属含量分别减少0.46%、0.52%、0.64%,炉渣排碱能力分别降低29.49%、33.33%、41.03%。即昆玉高炉生产条件下,随着炉渣碱度的提高,炉渣排碱能力呈降低趋势。

从生产数据可得出,当炉渣碱度>1.10后,碱金属在炉渣中的溶解度基本达到饱和,炉渣中碱金属平均含量由1.10%减少至0.92%,碱金属含量降低0.18%,炉渣碱度由1.10提高至1.29,炉渣碱度提高0.19,碱度的变化对炉渣排碱能力的影响已不明显,也可以说是炉渣碱度超过1.10后,炉渣基本失去了排碱能力。因此,必须尽量避免高碱度炉渣的高炉冶炼生产,以防止碱负荷循环富集对高炉生产的不利影响。

3 镁铝比与炉渣排碱能力的关系

昆玉高炉的炉渣镁铝比内地高炉的镁铝比高且处于上限,这与炉渣中Al2O3含量偏低有关,也与使用的高镁含铁料资源有关,最终导致了炉渣镁铝比基本在0.7以上,以炉渣镁铝比>0.7的条件下的炉渣排碱能力进行分析。

3.1 同等碱度条件下镁铝比对炉渣排碱能力的影响

镁铝比对昆玉高炉炉渣排碱能力的影响见图4、图5和表2所示。由图4、图5和表2可以看出:同等碱度条件下,随着炉渣镁铝比的提高,炉渣中碱金属含量的总体趋势是逐渐降低的,表明炉渣镁铝比提高炉渣的排碱能力减弱。原因为MgO在高炉渣中显碱性,致使炉渣中SiO2的活度降低[4],高温区促进了碱金属硅酸盐的还原反应向右侧方向进行,加大了碱金属在炉渣中的还原和挥发,从而降低炉渣中的碱金属含量,降低炉渣的排碱能力。

3.2 不同碱度条件下镁铝比对炉渣排碱能力的影响

随着炉渣碱度的提高,同等镁铝比条件下,炉渣中碱金属含量逐渐降低,炉渣的排碱能力减弱,碱度越高对炉渣的排碱能力影响越大;随着炉渣碱度的提高,在镁铝比也升高的情况下,炉渣中碱金属含量急剧降低,炉渣的排碱能力变得更差,高碱度、高镁铝比炉渣失去排碱的效果或意义。当炉渣碱度>1.10时,炉渣中碱金属含量0.88%~1.16%,平均含量1.02%,炉渣中碱金属含量较低,此时炉渣已无排碱效果,决定因素在于炉渣碱度过高,与镁铝比的变化相关性不大。

3.3 昆玉高炉适宜炉渣碱度下镁铝比

见表2,炉渣碱度在1.00~1.05,以镁铝比0.7~0.8为对比基准,镁铝比每提高0.1,炉渣中碱金属含量分别减少0.06%、0.16%、0.26%,炉渣排碱能力分别降低3.61%、9.64%、15.66%。在1.00~1.05碱度条件下,炉渣中碱金属平均含量1.40%。按对应的统计日期,入炉碱负荷测算为4.79kg/t,渣铁比理论计算为345.97kg/t,计算得出炉渣碱金属含量为4.84kg/t,炉渣排碱率101.04%。

依据测算的数据,在考虑铁料性价比高的条件下,昆玉高炉炉渣镁铝比上限还可以有所提高。探索进一步增加铁前工序的高镁含铁料配比,来降低铁水冶炼成本。因同时满足 [Si]0.30%~0.50%与镁铝比1.00~1.05两个条件下的生产实践数据少,实施中还要密切的结合高炉运行状态来决定是否提高镁铝比。

表2 不同镁铝比条件下的碱金属含量(X:MgO/Al2O3)

图4 镁铝比与炉渣中碱金属的关系

图5 同等碱度下镁铝比与炉渣中碱金属的关系

4 结语

(1)昆玉高炉生产条件下,炉渣的排碱能力随着炉渣碱度的提高而降低,炉渣碱度超过1.10后,排碱能力减弱。生产实践证明,适宜的炉渣碱度范围在1.0~1.05时,炉渣的排碱能力较强,同时能够兼顾铁水的硫含量不超过0.055%。

(2)昆玉高炉生产条件下,同等炉渣碱度,镁铝比对炉渣排碱能力的影响随着镁铝比提高,炉渣的排碱能力逐步降低。炉渣碱度超过1.10后,炉渣排碱能力与镁铝比变化相关性不大。

(3)在昆玉高炉适宜炉渣碱度1.0~1.05,铁料性价比高的条件下,逐步提高镁铝比实现更加经济的铁水冶炼成本,但应注意结合高炉实际运行状态。