欧冶炉垂直胶带机胶带故障分析

彭银加

(新疆八一钢铁股份有限公司炼铁厂)

1 问题的提出

欧冶炉原、燃料上料系统的垂直胶带机由两条垂直运输机组成,其中煤系统垂直胶带机输送能力为460t/h,提升高度为94.5m,矿石系统垂直胶带机输送能力为610t/h,提升高度为110m。两条皮带为波装挡边带、头部驱动轮、头部改向轮、弧形段托辊、尾部改向轮、尾部涨紧轮机、尾部水平段托辊、头尾机架组成。垂直胶带机安装依附在欧冶炉主体框架上,皮带自重约38t。在欧冶炉的生产过程中垂直胶带机的胶带接头多次发生鼓包、开裂、塌带现象,严重影响了系统的正常运行,影响到欧冶炉的正常生产运行。

2 垂直胶带机胶带故障隐患处理纪实

八钢欧冶炉矿、煤线垂直胶带机均是某国产胶带厂家的新胶带,煤线垂直胶带于2014年上线,矿线于2015年10月上线,接头均由生产厂家现场粘接。

(1)欧冶炉于2015年6月18日开炉,正常生产运行20天后(即7月8日)矿垂直胶带机发生皮带接头塌陷事故。7月8~17日,对皮带接头进行了打断硫化。

(2)从2015年8月27日欧冶炉进入长周期检修,为保证接头质量,采购国产胶带厂家直接原厂硫化环形带1套,并在现场环形套装方式安装,于2015年10月更换了新品。

(3)2018年5月26日欧冶炉正式点火开炉,垂直胶带机调试运行正常。在6月7日点检煤垂直胶带机胶带时发现接头处鼓包,并在6月10日发生塌带故障,欧冶炉被迫停产休风。

通过几次故障可知,胶带机接头极易发生故障,而且严重影响了欧冶炉的正常生产。

3 垂直胶带进口与国产技术参数对比分析

为查找胶带事故原因,将罗泾COREX使用的垂直胶带机和八钢欧冶炉垂直胶带机进行对比分析。罗泾COREX使用的是进口垂直胶带机,没有出现类似故障,八钢欧冶炉使用的是国产垂直胶带机。

3.1 垂直胶带机参数要求

罗泾COREX和八钢欧冶炉垂直胶带机技术参数相同,施工安装技术规范相同,在生产过程中对垂直胶带机的使用规范及能力要求一致。

3.2 胶带参数对比

对比胶带参数,存在以下不同点:

(1)绞索直径(钢丝绳直径)不同,进口康尼泰克直径为9.2mm,某国产胶带钢丝绳直径为9.6mm。

(2)胶带布置钢丝绳根数不同,进口胶带直径为69根,某国产胶带钢丝绳直径为84根。进口胶带根数提供参数为78根,但实际测量为69根。

3.3 现场调查状况

(1)现场钢丝绳根数测量。进口胶带胶带根数为69根,分别布置为,两个边部(改向轮处)各12根,中部布置45根;某国产胶带钢丝绳根数为84根,分别为两个边部(改向轮处)各16根,中间连续布置52根。

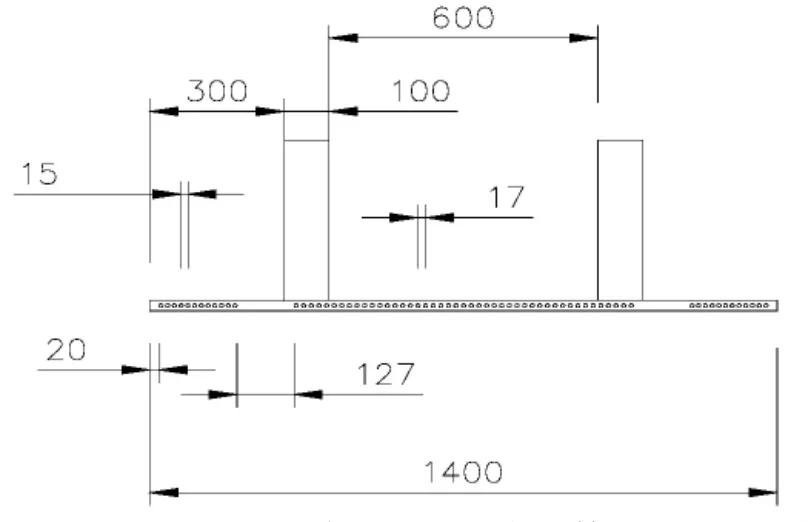

(2)现场胶带钢丝绳布置状况。进口胶带钢丝绳布置状况为:胶带边缘距第一根钢丝绳为20mm,钢丝绳间距为15~18mm,钢丝绳直径为9.2mm,上胶层厚度(工作层)为9mm,下胶层厚度(非工作面)为7mm。裙边距皮带边缘300mm,裙边宽度100mm,无绳区宽度127mm,两裙边距离600mm。测量简图如图1所示。

图1 进口皮带钢丝绳布置简图

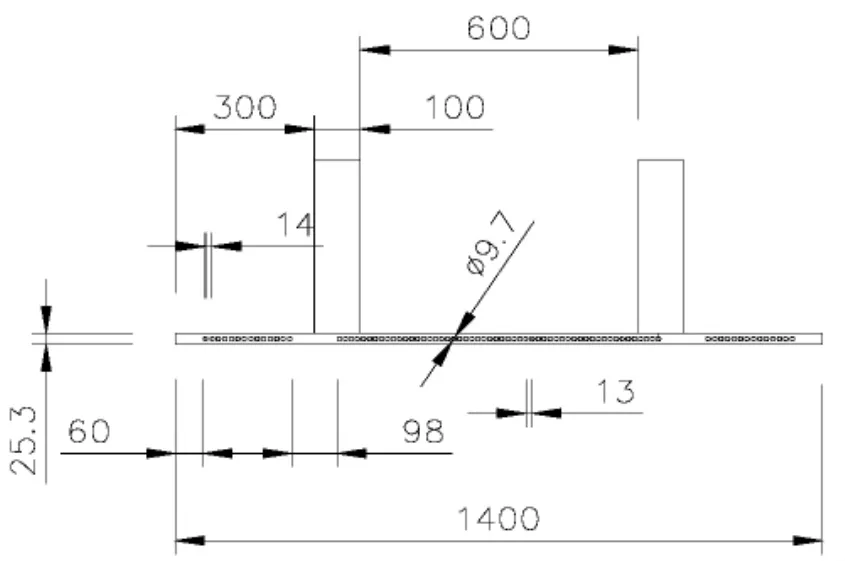

国产胶带钢丝绳布置状况为:胶带边缘距第一根钢丝绳为60mm,钢丝绳间距为11~14mm,钢丝绳直径为9.6mm,上胶层厚度(工作层)为8.5mm,下胶层厚度(非工作面)为8.2mm。裙边距皮带边缘300mm,裙边宽度100mm,无绳区宽度98mm,两裙边距离600mm。测量简图见图2。

图2 国产皮带钢丝绳布置简图

测量数据差异如表1所示。

表1 测量数据对比 mm

根据测量数据不同点在钢丝绳的布置上,进口胶带与国产胶带主要数据不同点:钢丝绳绳间距,在边带部分绳间间距相差2.5mm,中部钢丝绳绳间距相差3.8mm;无绳区宽度相差29mm;钢丝绳直径相差0.4mm。

4 关于垂直胶带机有关参数的校核分析

4.1 胶带机的负荷

(1)进口胶带强度计算。进口胶带使用特种钢丝绳,绳径为Φ9.2mm,绳结构为7×W19,单根钢丝绳拉断强度为82.7kN,*有效幅宽1150mm(不含无绳区)。

钢丝绳带的整体强力计算:82.7kN/根×69根÷1150mm(*)=4962N/mm>4500 N/mm(设计要求)

(2)国产胶带计算。国产胶带绳径为Φ9.6mm,绳结构为7×W19,单根钢丝绳拉断强度为71.6kN。

钢丝绳带的整体强力计算:71.6kN/根×84根÷1400mm(*)=4296N/mm<4500 N/mm。

国产胶带强度不能满足设计胶带要求值.

4.2 钢丝绳布置及计算分析

根据现场钢丝绳布置及相关参数计算实际钢丝绳绳间间距、接头钢丝绳绳间间距是否满足要求。

4.2.1 钢丝绳基带钢丝绳间距计算分析

考虑到此条基带垂直提升、使用频率、输送量等因素。

式中:SGmin—绳间橡胶最小厚度,mm;

P—钢丝绳本体钢丝绳间距,mm;

d—钢丝绳直径,mm。

(1)进口胶带空边钢丝绳区间的SGmin:=3/4×15.2-9.2=2.2 mm(P=15.2mm,d=9.2mm,)

该参数满足(1)的大于2.12要求。

进口胶带中间区钢丝绳区间的SGmin:=3/4×17.0-9.2=3.55mm(P=17.0mm,d=9.2mm,)

(2)某国产胶带计算。

(2)提出了基于自适应模拟退火算法的机械手惯性力的最优化问题。改进各部件的尺寸,在满足约束条件及任务要求的情况下,可以有效地搜索全局最优解,最终将机械手惯性力减少约7.6%。

空边钢丝绳区间的SGmin:=3/4×14-9.6=0.9mm(P=15.2mm,d=9.6mm,)

中间区钢丝绳区间的SGmin:=3/4×13-9.6=0.15mm(P=17.0mm,d=9.6mm,)

国家标准GB/T 9770-2013普通用途钢丝绳芯输送带,欧洲标准BS EN ISO 15236-1-2005钢丝绳传送带(第1部分:通用传送带的设计、尺寸和机械要求)以及行业标准HGT4062-2008挡边带标准要求,填充胶宽度(基带钢丝绳之间距离)应大于1.5mm。考虑到此条挡边带垂直提升、使用频率、输送量等因素,空边钢丝绳区间和中间区的SGmin的设计参数分别为2.2mm和3.55mm。计算结果表明某国产胶带的钢丝绳绳间距不满足要求。

4.2.2 钢丝绳接头间距接头计算

(1)采用国标方法接头钢丝绳搭接计算分析。GB9770-2013SGmin计算公式:

t—钢丝绳间距;

nst—为阶梯数。

国产带接头空边区:SGmin=t/(nst+1)/nst)-d=12.1267/(4+1)/4)-9.6=0.10136mm

根据标计算可知国产胶带空边区的SGmin不能满足要求的大于1.5mm的要求。为了达到国标要求,只有增加钢丝绳的间距。

(2)国际标准方式接头钢丝绳搭接的计算分析。

为了验证上述计算方法的正确性(公式1、2为计算普通钢丝绳芯胶带机的标准,垂直胶带机胶带属于特种胶带没有相关标准),采用ISO 15236-4标准的硫化接头的基准规定的公式计算SGmin值。根据ISO 15236-4标准的硫化接头的基准规定(图3),SGmin计算式:d—钢丝绳直径,mm。

图3 ISO15236-4硫化接头示意图

计算认为国产胶带机胶带的SGmin应选用在2.16mm以上

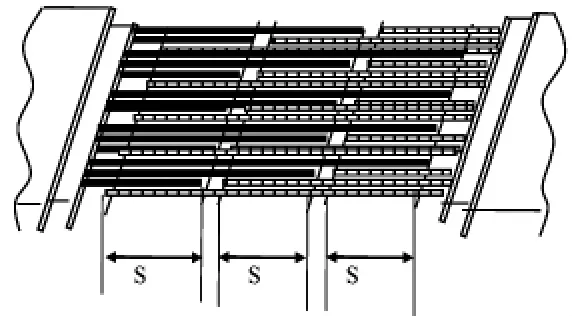

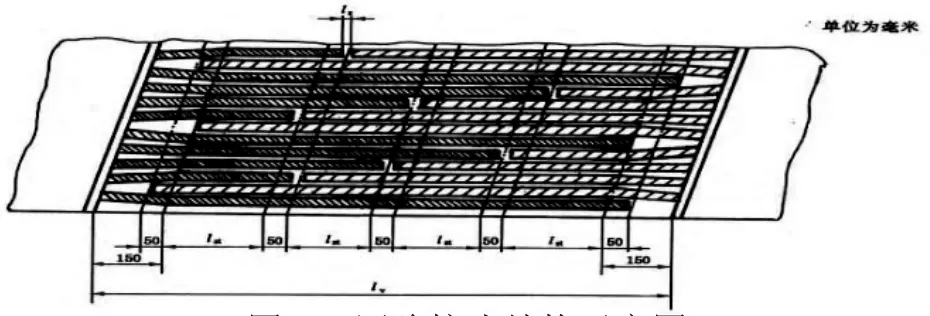

(3)三阶接头法计算国产胶带接头间距(图4)。

图4 三阶接头示意图

式(1)和图4中的意义:SGmin为接头部位的绳间橡胶最小厚度(mm)

P为钢丝绳本体钢丝绳间距(mm);d为钢丝绳直径(mm);S为阶梯长度(mm)

采用三阶搭接计算空边区钢丝绳SGmin:

根据ISO 15236-4计算公式可知空边区和中部钢丝绳的SGmin都不能满足要求的大于国标1.5mm和ISO15236-4 2.16mm的要求。

将计算结果和标准规范要求进行比对,认为欧冶炉现场采用的国产胶带的布绳间距没有达到标准规范要求,造成钢丝绳的黏合强度不能满足胶带的设计需求。

4.3 接头长度的计算分析

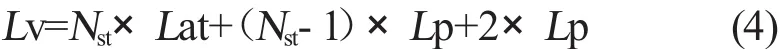

根据国家标准GBT 9770-2013普通用途钢丝绳芯输送带胶带接头设计要求,按现场采用的4阶搭接方式计算分析。.

采用GBT 9770-2013附件中接头长度公式计算,结果见表3。

Lv—接头长度

Lat—接合长度,mm

Lat=∑Lanb/(nb×Sv)

式中,∑Lanb为钢丝绳黏合长度;

nb分级黏合的数目;Sv接头梯级数的安全因子;Fbs钢丝绳的拉伸强度,kN;Fa钢丝绳的黏合强度,N/mm。

通过计算可知,采用4阶搭接方式,进口胶带的搭接长度计算值为3013mm,便于操作取50mm的整倍数,应取值为3200mm以上数值,查进口胶带硫化粘接要求接头结合长度3500mm,总长度3920mm,满足要求。

国产胶带搭接长度计算值为3241mm,便于操作取50mm的整倍数,应取值为3200mm以上数值,实际厂家为胶带制作接头长度为2800mm总长度为3000mm。不能满足接头硫化粘接要求。

4.4 接头断面布置分析

根据现场测量数据和胶带接头长度的分析状况,接头断面如图5所示。

图5 胶带接头断面布置

根据GB9770四阶搭接方式要求,接头处的钢丝绳根据四阶搭接方式计算可得,钢丝绳搭接根数分别为进口胶带钢丝绳根数为69+17=86根,国产胶带搭接根数为84+21=95根。

通过计算机放样可得如图6所示。

图6 四阶接头结构示意图

进口胶带钢丝绳布置状况为钢丝绳间距为12,钢丝绳绳间距离边处为2mm,中部为4mm;国产胶带钢丝绳布置状况为钢丝绳间距为10,钢丝绳绳间距离边处为0.4mm,中部为1mm。

根据GB9770国家标准要求应为1.5mm~5mm。

通过计算分析,进口胶带机钢丝绳布置状况满足要求,国产胶带钢丝绳布置状况不能满足要求。

5 计算结论

通过对胶带参数的对比,胶带机负荷力的计算,布绳设计和力的计算,接头长度计算,可认为胶带机塌带的主要原因是:

(1)国产胶带内部钢丝绳的布置不合理是导致胶带接头塌带的主要原因,也是发生事故的本质原因。罗泾COREX运行中使用的垂直胶带及钢丝绳没有发生类似故障。

(2)胶带接头长度不足是此次事故的又一原因,接头长度不足,导致钢丝绳的抗拉强度在接头部位不足,接头抗拉力不能保证。由于接头处抗拉力粘接完毕只有原设计的最高90%(一般在80%~85%),加上胶带本质钢丝绳布置不合理,完全满足不了胶带机的正常负载。从欧冶炉垂直胶带机状况来看,煤垂直胶带机最多运行天数为8个月,矿垂直胶带机运行3个月就发生出故障,。笔者的分析判断和生产实际状况相吻合。

6 结束语

通过分析探索,找到了欧冶炉垂直胶带机胶带发生故障的原因,欧冶炉与某国内厂家合作对采用的胶带机钢丝绳重新进行了设计布置,于2018年12月完成更换安装,使用至今再没有发生故障,故障率降低为零,为欧冶炉稳定运行提供了保障。针对欧冶炉垂直胶带机故障分析的思路及解决措施可以为类似钢丝绳胶带的使用和故障处理提供借鉴。