欧冶炉全氧风口喷吹顶煤气的生产实践

田果

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

为充分利用炉顶煤气和氧气风口喷吹技术,降低燃料消耗,八钢欧冶炉顶煤气回喷的生产实践开展了多次试验探索,为解决欧冶炉风口综合鼓风面临的几个问题进行的试验:氧气风口长寿问题;全氧和煤气混合安全喷吹问题;煤气综合利用降低焦炭消耗问题;喷吹工艺设备系统稳定运行问题。

针对欧冶炉风口长寿采取了一些措施:降低氧气浓度5%氮气鼓入、鼓入压缩空气10000m3/h;风口喷入雾化水降低理论燃烧温度措施;提高冷却水流速水流量,提高风口冷却强度。降低理论燃烧温度可以延长风口寿命,欧冶炉输出大量顶煤气,(CO2+C=2CO+282.984kJ/mol,吸热反应),即可以降低风口理论燃烧温度,为提高全氧风口寿命做出贡献,同时CO2得到了利用。

2 欧冶炉顶煤气回喷工艺流程

欧冶炉顶煤气喷吹工艺流程见图1。

2.1 工艺流程简述

欧冶炉顶煤气喷吹系统:从欧冶炉TRT四阀组消声器后面煤气接口,煤气压力约15kPa、温度约160℃,顶煤气系统新建煤气水洗喷淋降温装置,将煤气温度降低至约40℃,煤气进入煤气压缩机站,由离心煤气压缩机将煤气压力提升至0.7MPa,温度约190℃,由管道将升压后的煤气送至欧冶炉本体8层煤气分配平台,在塔架8层煤气管路分两路,一路为气化炉风口喷吹煤气,另一路为气化炉拱顶喷吹。煤气加压站设1台20000m3/h的离心压缩机。

辅助设施包括:煤气压缩机循环冷却水系统;煤气洗涤降温循环水系统;电气仪表自动化和通讯设施;暖通设施等。

欧冶炉输出煤气在TRT余压透平发电及减压阀组前压力约0.23MPa,余压透平将煤气的压力、温度能量充分利用发电,煤气降压至输出管网煤气压力约0.015MPa。

欧冶炉顶煤气回喷工艺路线是在TRT后进入总管网的煤气通过管道引至洗涤净化设备,通过离心式4级压缩机,将煤气升压至0.7MPa,输出煤气流量约18000-19000m3/h,通过氧气风口喷吹进入气化炉内的风口带,通过气化炉拱顶喷嘴喷入炉内拱顶的空区。

2.2 氧气风口喷吹

欧冶炉氧气风口喷吹系统包括流量调节阀组,动闸阀、流量检测、气动切断阀、气动调节阀、止回阀和手动闸阀。加压顶煤气经流量调节阀组后连接到DN250顶煤气环管。为保证停止喷吹顶煤气的安全需要,在顶煤气环管上连接DN100氮气管,连接之前设有氮气调节阀组,阀组设置了手动球阀、压力流量检测、气动切断阀、气动调节阀和止回阀。

煤气喷吹环管与28支DN65喷吹支管相连,喷吹支管的末端与煤气喷枪通过金属软管相连。喷吹支管上依次设置手动闸阀、弹簧压力表、流量计、连接软管、手动闸阀、止回阀。为满足个别喷吹支管停止喷吹煤气的安全保证,每个支管上接有DN15吹扫氮气管,吹扫氮气管上设有手动球阀和止回阀。DN15氮气支管接在DN50氮气环管上,DN50总管接入环管之前设有止回阀。

2.3 拱顶喷吹

拱顶喷吹流量调节阀组设置与氧气风口喷吹流量调节阀组一致。主管DN350,依次设有手动闸阀、流量检测、气动切断阀、气动调节阀、止回阀和手动闸阀。加压顶煤气主管经流量调节阀组后分成两路DN250去2号和5号氧气烧嘴喷吹点。为满足停止喷吹顶煤气的需要,同时并有DN50氮气管,氮气管并入之前设有氮气调节阀组,阀组上设有手动球阀、压力流量检测、气动切断阀、气动调节阀和止回阀。

DN250喷吹支管末端变径为DN150,再经手动闸阀、软管、手动闸阀、止回阀后与喷枪相连。为了在不喷吹煤气时用氮气吹扫,每个喷吹点并联有DN25氮气吹扫管,上面分别设置有手动球阀、止回阀等阀门。

3 欧冶炉喷吹工艺生产实践

3.1 喷吹投入第一阶段

欧冶炉顶煤气喷吹两个阶段,第一阶段喷吹氧气风口,2018年7月23日投入喷吹氧气风口,喷吹量由4000m3/h逐步增加至10000m3/h,喷吹风口14个,单个风口喷吹煤气约700 m3/h。

喷吹风口由3个逐步增加至14个,气化炉拱顶喷吹4000-6000 m3/h。风口吨铁喷吹煤气量约69m3/tHM,拱顶及风口合计煤气吨铁喷吹煤气量约95m3/tHM。运行至8月25日停机。

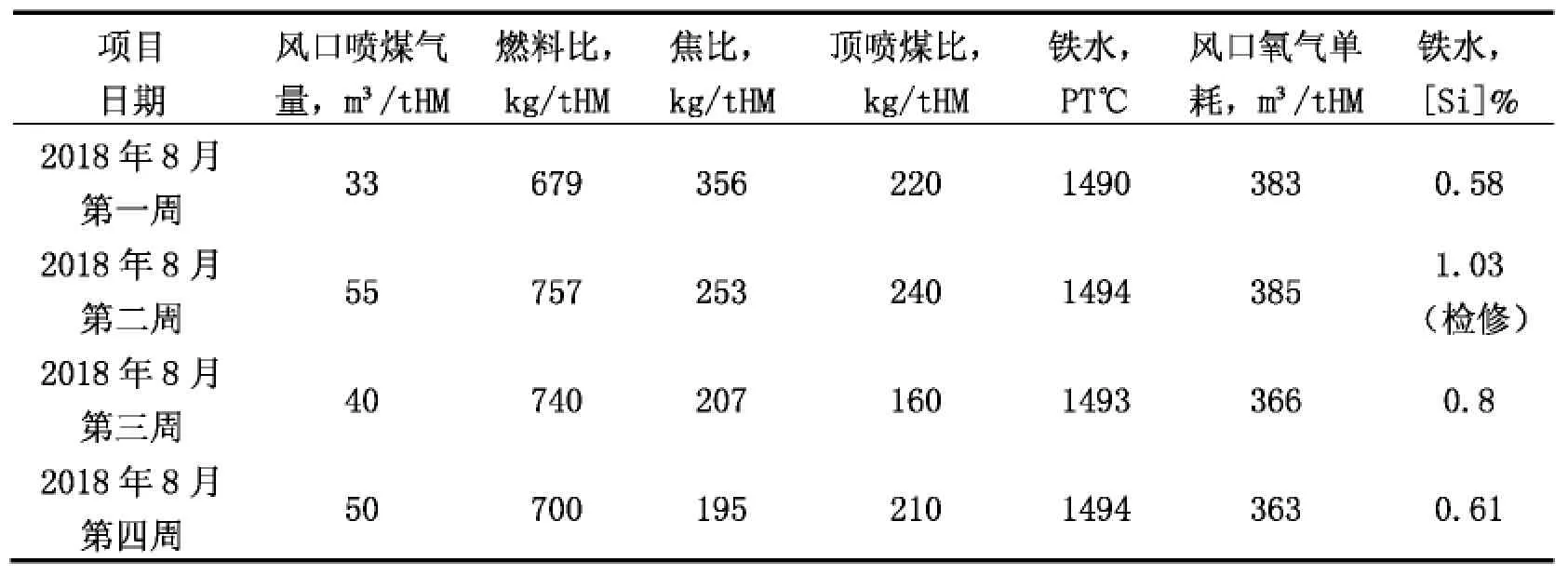

2018年8月欧冶炉顶煤气喷吹运行炉况见表1。

表1 2018年8月欧冶炉顶煤气喷吹运行炉况

由表1统计数据,欧冶炉2018年8月投入顶煤气喷吹氧气风口,煤气喷吹量吨铁约33 m3/tHM,逐步上升至50 m3/tHM,炉况稳定顺行,铁水物理热充足,铁水硅含量下降至1.0以下,冶金焦比从356kg/tHM下降至200kg/tHM。气化炉顶喷煤比200 kg/tHM以上。通过计算:每加入1Nm3顶煤气,可产生约3.48Nm3的冷煤气,维持平衡加煤1.54kg,加氧0.73Nm3。

3.2 喷吹投入第二阶段

第二阶段为2019年5月26日~12月1日喷吹量9000m3/h,风口单个喷吹量1000 m3/h,金属化率明显得到提升,铁水降硅效果显著,由顶煤气喷吹前铁水含硅平均1.16%,降至风口喷吹煤气后的铁水含硅最低月平均0.65%,风口喷吹煤气量每提高1000Nm3/h,可降低铁水含硅约0.06%。

通过理论分析若实现还原气的喷吹,可进一步提高风口煤气喷吹量,降低铁水含硅。

因欧冶炉冬季运行炉渣沟过长,喷吹煤气后渣温明显下降,造成渣沟结壳翻渣的安全隐患,故于12月1日停止喷吹。图2喷吹煤气对铁水含硅的影响趋势。

3.3 顶煤气喷吹的效果

图2 喷吹煤气对铁水含硅的影响

欧冶炉喷吹顶煤气的效果表明:(1)理论燃烧温度明显降低;(2)喷吹工艺安全可靠,解决了氧气与煤气混合喷吹的安全问题,验证了设计的新式混合风口安全可靠使用;(3)在气化炉工艺中风口喷吹顶煤气,CO2含量约34%,未燃煤与CO2的反应保护了焦炭的高温反应性,使焦比降低。

4 顶煤气喷吹过程中出现的问题及措施

4.1 顶煤气喷吹过程中遇到的问题

(1)洗涤后的煤气脱水效果不佳,煤气中含有机械水,煤气洗涤水中氯离子含量高,达到1500mg/L以上,冷凝后对设备的不锈钢材料造成腐蚀。

采取的措施:优化煤气源,降低煤气机械水量。引过剩煤气至煤气喷吹系统的洗涤器前,提升煤气质量.优化洗涤器后气液分离器结构,采用复挡加丝网除沫器的方式。

(2)顶煤气含尘量发生波动时,煤气洗涤效果无法做出判断,带入压缩机,造成转子震动大跳机。

采取的措施:优化洗涤器后气液分离器结构,采用复挡加丝网除沫器的方式,同时增加煤气含尘和成分在线检测设备,在压缩机前增加在线粉尘检测仪及煤气成分检测。

(3)压缩机系统煤气入口无温度调节功能,不利于预防冷凝水的析出。

采取的措施:压缩机进出口增加温度旁通,实现压缩机入口煤气温度调节功能。

(4)喷吹煤气的位置对风口的冷却造成影响,出现风口的烧损。

采取的措施:优化氧气风口喷吹煤气的结构,消除煤气喷管对冷却水道的干涉,保证冷却效果。

(5)风口喷吹煤气的口过小,煤气量无法增加,缺乏煤气量调整手段。

采取的措施:将煤气管直径由φ16mm增加至φ20mm,单个风口的喷吹量由620m3/h提高至1000m3/h。

4.2 顶煤气喷吹过程典型问题分析

欧冶炉顶煤气的净化采用布袋除尘技术,煤气温度达到约120℃。进入压缩机的煤气使用欧冶炉煤气洗涤循环水进行降温控制煤气温度不大于40℃,同时进行二次除尘。

2018年8月同步检修,转子压缩机震动超过安全值,顶煤气压缩机停机后无法开启。

开盖后发现煤气压缩机转子叶轮及轴上黏附0.5~1mm的粘结物,造成压缩机转子震动大跳机,初步分析转子因积灰出现动平衡被破坏失效[5]。

在检修转子过程中发现机壳出现积水流水现象,检测中间冷却器,发现冷却器管束点腐蚀造成冷却水泄漏。

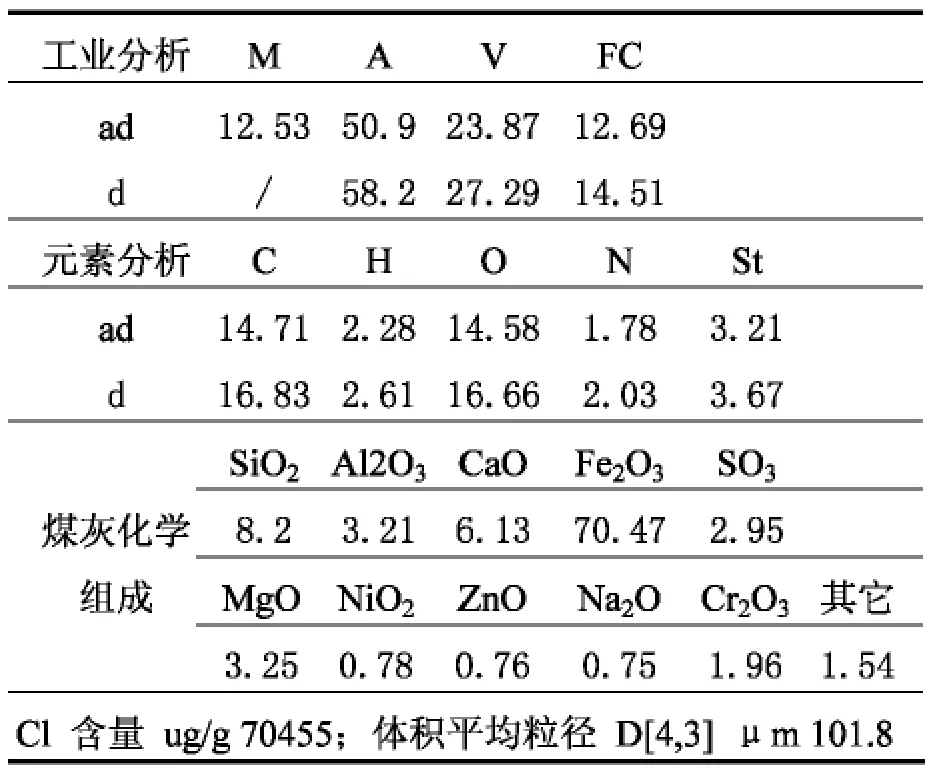

为了弄清楚转子黏附物的状态,对压缩机转子叶轮及轴上黏附0.5~1mm的粘结物进行取样,全分析及电镜SEM观察,检验结果见表2。

顶煤气净化效果差,煤气含尘造成压缩机转子结垢,灰尘以挥发分、Fe2O3为主,同时含有较高的Cl元素加剧了中间冷却器的点腐蚀。

中间冷却器列管点腐蚀,煤气走管程,循环冷却水走壳程,煤气冷凝水氯离子造成冷却列管的电化学点腐蚀,煤气含水量增大转子煤气质量变化引起震动。

表2 煤气压缩机粘结粉分析wt,%

由表2可见,压缩机中飞灰的挥发分含量27%(干燥基),处于煤气化飞灰的正常水平。煤灰中Fe2O3含量达到约70%,煤灰中Cl元素含量偏高。

扫描电镜SEM观察飞灰表观形貌,见图3。

图3 飞灰表观形貌(不同观察尺度)

由图3可见,大颗粒飞灰(约100μm)表面附着了较多的细颗粒(<5μm)。采用目前的水洗方案实现细颗粒的洗涤,难度较大。煤气带液将更多的细灰带入煤气压缩机,可能是导致压缩机工作异常的主要原因。

煤气带液主要原因:(1)洗涤塔A、空塔气速较高,易带水;B、下部两块塔盘采用顺流喷水,同时最上层塔盘靠近气体出口,都可能加剧煤气带水现象。(2)旋风分离器相对分离空间较小,不利于煤气中液滴分离。(3)二次脱水器空塔气速较高,不利于气水分离。

采取的措施:(1)在保持洗涤塔外形结构不变的情况下,将塔内三层喷淋水整体下移1.5m,顺流喷淋改为逆流喷淋,洗涤塔出口设置旋流板除沫器。(2)优化洗涤器后的气液分离器结构,提升煤气脱水效果。采用复挡加丝网除沫器的方式进行优化。

5 结束语

(1)欧冶炉实践顶煤气回喷,在一定程度上降低了全氧风口理论燃烧温度高的问题,为风口工作条件的优化及风口长寿提供了一定的条件。

(2)在全氧和煤气混合的装置设计运行上提供了实践经验数据,易燃易爆气体与强氧化剂的氧气综合鼓风工艺装置系统的安全可靠性得到验证。

(3)欧冶炉气化炉喷吹顶煤气后,铁水[Si]%含量明显下降平均1.0以下;焦比明显下降至200kg/thm以下,消耗的碳以燃料比未减少为表现,说明未燃煤替代部分直接还原耗碳保护了焦炭,CO2与未燃煤中的C反应,是降低焦比的直接因素。

(4)煤气处理系统的工艺条件变化,对离心压缩机的稳定运行的影响,找出了制约因素,采取的应对措施解决了存在的问题。