八钢烧结机机尾除尘超低排放关键技术的应用

臧疆文

(新疆八一钢铁股份有限公司炼铁厂)

2019年4月22日生态环境部等发布了《关于推进实施钢铁行业超低排放的意见》,钢铁改造标准直接对标火电的超低排放标准,并明确了全国各区域分阶段改造时间节点。“意见”要求污染物排放浓度大幅降低,其中烧结机机尾颗粒物排放限值由目前的特别排放限值20mg/m3降低到超低排放限值10mg/m3。

八钢现有3台烧结机机尾电除尘器,分别为2006年12月投产的265m2A烧结140m2电除尘器、2008年10月投产的265m2B烧结160m2电除尘器、2011年7月投产的430m3C烧结300m2电除尘器。

随着国家对烟气外排标准的逐步提高,为了使八钢烧结机机尾烟气排放达到标准要求,决定对3台机尾电除尘器实施改造。2017年烧结烟气排放标准执行的特别排放限值为20mg/m3,,基于达标排放日益严格及环保标准越来越严等方面的考虑,改造设计以10mg/m3的超低排放目标来选择技术路线,利用冬季八钢低负荷生产期间进行了改造。

1 烧结机机尾超低排放技术路线的确定

烧结机机尾除尘器的设计、安装、运行管理等过程,直接影响除尘器排放浓度与稳定运行。

机尾除尘器主要负责收集烧结机机尾密封罩、环冷机受料点、环冷机卸料点、板式给矿机、转运站、大烟道与小格卸料点等扬尘点粉尘。机尾除尘的主要特点为烟气温度高、含尘浓度高、含湿量很低、粉尘磨琢性强、可能含有炽热或带火星的粉尘。布袋有可能被高温粉尘烧损。

相关袋式除尘标准提出:处理含炽热颗粒物的含尘气体时,在袋式除尘器前宜设火花捕集器。[1]

针对烧结机机尾除尘烟气中的炽热或带火星的粉尘,布袋可能被烧损。因此,需对布袋除尘器的进口烟气采取措施,防止布袋被高温粉尘烧损。通常是在布袋除尘器前增设一台预处理器(沉降室或阻火器等),如在机尾布袋除尘器应用的阻火器防止布袋烧损技术[2],,用于除尘预处理的沉降室[3]的技术等。

针对烧结机机尾电除尘器超低排放改造技术路线主要有两种:将电除尘器改造为纯布袋除尘器;将电除尘器改造为电袋复合除尘器。其中,电袋复合除尘器具有效率高、稳定、滤袋阻力低、寿命长、节能等优点而得到大力推广。电袋复合除尘器的电场区起到预处理器的作用,效果要比预处理器好得多,电场区可以收集80%的粗颗粒粉尘,并且可沉降烟气中明火颗粒,减少滤袋破损与烧损几率。

经过考察及对比分析,参考国内烧结厂机尾电除尘改造经验,从运行稳定可靠、改造成本、运行成本等方面考虑,八钢烧结电除尘器改造选用电袋复合除尘器。

2 电袋复合除尘器的特点[4][5][6]

电袋复合除尘器是在一个箱体内合理安装电场区和滤袋区,是一种将静电除尘和过滤除尘两种机理的有机结合的除尘器。通常为前面设置电除尘区,后面设置滤袋区,二者为串联布置。电袋复合除尘器具有静电除尘和布袋除尘的特点,通过前级电场的预除尘、荷电作用和后级滤袋区过滤除尘的一种高效除尘器,它充分发挥电除尘器和布袋除尘器各自的除尘优势,以及两者相结合产生新的性能优点,弥补了电除尘器和布袋除尘器的除尘缺点,该复合型除尘器具有效率高、稳定、滤袋阻力低、寿命长、节能等优点。

电除尘区通过阴极放电、阳极除尘,能收集烟气中大部分粉尘,除尘效率大于80%以上,同时对未收集下来的微细粉尘电离荷电。后级设置滤袋除尘区,使含尘浓度低并荷电的烟气通过滤袋过滤而被收集下来。

电袋复合除尘器的技术特点:⑴除尘性能不受粉尘特性等因素影响,可以长期稳定达标排放。电袋复合除尘器的除尘过程由电场区和滤袋区协同完成,出口排放浓度最总由滤袋区掌控,对粉尘成分、比电阻等特性不敏感。因此,适应工况条件更为宽广,出口排放浓度值可控制在5~10mg/m3以下,并长期稳定运行;⑵电场区起到预处理器作用。电场区可以收集80%的粗颗粒粉尘,并且可沉降烟气中明火颗粒,减少滤袋破损与烧损几率;⑶捕集细颗粒物(PM2.5)效率高。电袋复合除尘器的电场区使微细颗粒尘发生电凝并,滤袋表面粉尘的链状尘饼结构,对PM2.5具有良好的捕集效果;⑷运行阻力低。由于电袋复合除尘器在电场区的除尘与荷电作用,进入滤袋区的粉尘量为总量的20%,滤袋单位面积处理的粉尘负荷量减少;荷电粉尘粉饼结构疏松,透气性好,容易清灰。在相同的工况条件和清灰制度下,与纯袋式除尘器相比,电袋复合除尘器运行阻力上升速度更为平缓,平均运行阻力更低;⑸滤袋使用寿命长。袋式除尘器滤袋破损主要由粉尘的冲刷、滤袋之间相互摩擦、磕碰及其他外力所致,电袋复合除尘器进入滤袋区的粉尘浓度较低、粗颗粒粉尘很少,并且清灰频率降低,从而有效减缓了滤袋的破损,延长了使用寿命;⑹能耗低。除尘器低阻力节省了引风机的电耗,滤袋区清灰周期长节省空压机的电耗。

3 电袋复合除尘器超低排放关键技术

3.1 除尘器结构

电袋复合除尘器通常有分室结构、直通结构两种型式,分室结构将除尘器内部分成若干个密封袋室,而直通结构不分成独立的室。分室结构的烟气经烟气总管分配到各支管,进入各袋室;直通结构的烟气自进口喇叭进人、经气流分布板后,通过一电场后进入滤袋区,一路气流从滤袋间进入袋区,另一路气流从滤袋与灰斗之间的空间进入袋区。

分室结构维护检修方便,当某个室滤袋破损后,把该室进、排风口阀门关闭,即可很方便地更换滤袋或检修,可以离线清灰,但运行阻力高,结构相对复杂。直通结构结构简单,结构阻力较小,改造工程量小,但不能离线清灰、不能离线换袋。综合考虑改造中选用直通式结构。

3.2 净气室结构的选择

净气室根据结构组成的不同可以分为顶开盖式和高箱体式。顶开盖式净气室整个顶板为活动盖板式,维修条件好,操作工人打开顶盖就可以在正常的大气环境条件进行维修工作,不受高温及有毒有害气体的影响。但该结构密封性能相对较差,漏风率相对较大,雨水漏进净气室会发生糊袋现象;检修或检查时开盖工作量较大。

高箱体式净气室仅在侧部与顶部各设置1个检修人孔门,极大减少了开孔数量,从而降低除尘器的漏风率,检修或检查时开盖工作量大大减少。

因此,本次电袋复合除尘器采用高箱体式净气室。

3.3 气流分布

电袋复合除尘器气流分布均匀性影响电场区效率,这与电除尘技术相同,同时还影响滤袋过滤精度、压差均匀性和滤袋使用寿命。若气流分布不均,则滤袋之间的过滤风速发生差异,过滤风速高的滤袋过滤精度下降,将影响整体出口排放浓度。同时滤袋的压损较大和外围流速较高,容易引起该区滤袋物理性破损。

在设计时采用CFD技术对机尾电袋复合除尘器进行了流场辅助分析,图1显示了A除尘器入口到出口中心截面速度场,通过对模型的模拟结果的分析,除尘器内部烟道气流速度分布比较合理,在气流分布板和第一电场的作用下,有效的防止了气流冲刷布袋,且使进入滤袋区域的烟气流速比较均匀。

图1 除尘器入口到出口中心截面速度场

3.4 过滤风速

为了实现超低排放,过滤风速选取非常关键。过滤风速的选择与粉尘性质、含尘浓度、滤料特性、排放浓度、清灰方式和运行阻力等因素有关。过滤风速越高,净化效率越低,运行阻力越高,但过滤面积越小,设备费用和占地面积越小。因此,过滤风速的选择要综合考虑各种因素[7]。综合考虑以上6个因素并参考国内其他烧结厂机尾电袋与布袋除尘的经验,本次改造选取的过滤风速为0.85m/min。

3.5 滤袋选择

滤料是袋式除尘器的核心材料,滤料的性能直接关系到袋式除尘器的过滤效果、使用范围及经济性。袋式除尘器一般根据含尘气体的性质、粉尘的性质及除尘器的清灰方式的不同选择滤料,机尾烟气的主要特点是烟气温度一般小于130℃、偶尔达到130-150℃,粉尘磨琢性强,采用脉冲喷吹清灰,因而滤料选择PTFE覆膜亚克力与涤纶复合针刺毡,滤袋规格为φ160×8000(mm),克重大于550g/m2。

3.6 气流上升速度

气流上升速度指袋式除尘器过滤时,烟气在滤袋之问空间内的流动上升速度。气流上升速度是衡量除尘器结构性能优劣的重要参数,对脉冲袋式除尘器的性能影响较大。实践证明,在相同处理风量的条件下,气流上升速度取得大,说明在有效的袋室空间内滤袋与滤袋之间的间距更小,布置更紧凑,除尘器的外形尺寸更小,但其值过大会引起清灰效果差,烟气在滤袋上负荷分布不均,滤袋磨损大,除尘器的运行阻力也会相应增大;反之取值过小,设备体积大,造价高。气流上升速度已经成为国内环保从业者在除尘器设计中需要认真考虑的一个重要参数。

上升速度是烟气量与滤袋空间横截面的比值,有人就想出了通过改变气流运动方向而改变横截面积的值,这就是目前大量应用的“侧进气方式”,相对于下进气方式而言的,下进气是烟气从滤袋的底部向上运动,而侧进气则是烟气从滤袋的侧部进入。

侧进气方式的优点:⑴侧进气方式可以使滤袋做得更长;⑵由于烟气从滤袋的侧面进入,从而使烟气流动方向与粉尘的沉降方向垂直,相比下进气的烟气流动方向与粉尘沉降方向相反而言显然提高了清灰效果;⑶侧进气方式使滤袋表面的过滤速度和粉尘颗粒分布更均匀;⑷侧进气方式更适合在线清灰方式。许多实例充分说明侧进气方式确实突破了上升速度的限止,采用侧进气方式后,原上升速度的计算方法显然是不科学的。[8][9]

本次改造采用直通式结构,既有侧进气又有下进气,气流上升速度为1.36m/s,按常规数值判断有点偏高,但从运行参数看,运行效果较好。

3.7 烟气温度控制

烟气温度一般小于130℃,在电袋除尘器进口管道设置冷风阀,当烟气温度大于设定温度时,中控室有温度显示并报警,冷风阀自动瞬间打开,达到降温目的,保证滤袋不被烧坏。

3.8 清灰方式

脉冲喷吹袋式除尘器将压缩空气在短暂的时间内高速吹入滤袋,同时诱导数倍于喷射气流的空气,造成袋内较高的压力峰值和较高的压力上升速度,使袋壁获得很高的反向加速度,从而清落粉尘。

除尘器的阻力是指其进、出口的压差。除尘器阻力增高,处理风量随之下降,烟尘捕集效果变差,阻力过高时,袋式除尘器将陷于瘫痪;除尘器阻力过低,说明清灰可能过度,粉尘排放浓度将增加。因此,将袋式除尘器阻力控制在一定范围内是保证除尘系统正常运行,并保证烟尘捕集效果的关键。[10]

除尘器采用脉冲喷吹清灰,清灰介质为压缩空气,压力为0.2~0.3MPa,采用在线清灰方式,采用压差(定阻)和定时控制相结合自动清灰方式。

4 主要改造内容及效果

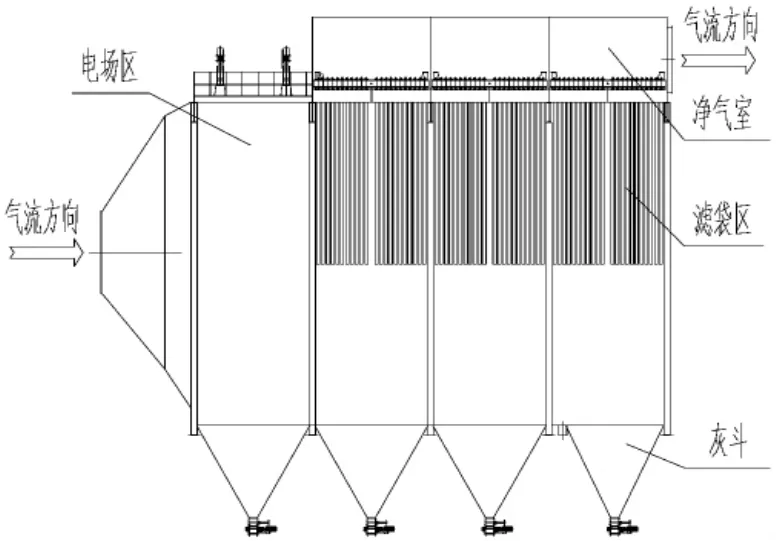

八钢烧结机机尾电除尘器改为电袋复合除尘器,机尾电袋复合除尘器结构见图2。

图2 机尾电袋复合除尘器结构图

主要改造内容:⑴保留原机尾电除尘器基础、壳体、进口喇叭、灰斗、平台、楼梯等;保留第一电场的阳极系统与阴极系统;⑵拆除第二、第三电场的阳极系统与阴极系统,拆除顶盖,拆除部分保温层,拆除输灰螺旋输送机,拆除出口喇叭;⑶修复第一电场,更换第一电场阳极与阴极系统的振打砧,按标准紧固所有螺栓,检查调整同性极距离、异性极距离等电除尘器关键参数;修复振打装置,确保第一电场功能达标。⑷在第三电场与风机之间新增袋区,在滤袋区增加花板、滤袋、袋笼、净气室、出气烟箱、清灰系统等;⑸利用原风机基础、机壳、风门等,更换风机叶轮组件、进风口,更换电机。

改造工程于2017年12月底开始,逐台烧结机分别停产施工。新疆冬季施工困难,施工在零下30℃的恶劣天气下进行,C机尾、A机尾、B机尾除尘器分别用43天、31天、25天完成了改造任务,并一次开机成功。3台除尘器分别于2018年2月9日、3月12日、4月4日投入运行。除尘器运行一年多以来,运行稳定,烧结机机尾出口含尘浓度小于5mg/Nm3。改造后风量增加,现场粉尘大幅减少,现场环境极大改善。未发生滤袋破损及炽热颗粒烧损滤袋现象,检修工作量大幅减少。

采用高箱体的优势明显:(1)潜在漏风点大幅减少,几乎没有明显漏风点;(2)彻底解决了常规布袋除尘器雨水易进入除尘器内糊袋现象;(3)检修时检查箱体内的工作量大幅减少。采用电袋复合除尘器的优势得到了发挥,喷吹间隔设定在90分钟,布袋压差在900Pa以内。

自动化水平得到了极大提升:⑴电场操作引入计算机集中控制(一二次电压与电流、磁轴瓷套箱梁加热、阴极振打、阳极振打);⑵风机、风门调节、卸灰阀、螺旋输送机、仓振、电动阀、电磁阀等设备集中控制;⑶采用压差(定阻)和定时控制方式对布袋清灰,清灰程序的执行由主控柜(PLC)自动控制;⑷通过气动松灰组件解决了灰斗下灰不畅、现场需要人工砸灰斗的难题,采用时间+料位的控制模式实现程序选仓控制,在计算机或现场分别实现一键放灰;[11]⑸关键参数增加历史趋势。

5 结束语

实践证明,八钢烧结机机尾电除尘器改为电袋复合除尘器的技术路线与方案选择是成功的。改造1年多来,除尘器稳定运行,出口含尘浓度小于5mg/Nm3,实现了超低排放目标。改造后达到了预期效果,现场粉尘大幅减少,现场环境极大改善;未发生滤袋破损及炽热颗粒烧损滤袋现象,检修工作量大幅减少;高箱体的漏风少与检查方便的优势也得到了发挥,布袋压差低的优势明显,自动化水平得到了提升,尤其实现了吸排罐车司机1人就可以在现场一键放灰,不需要操作工干预,大幅提高劳动效率。