八钢烧结配加除尘灰的影响及分析

王雪超,秦斌

(新疆八一钢铁股份有限公司炼铁厂)

除尘灰是钢铁企业生产过程中的副产品,对除尘灰的回收利用一直是钢铁企业治理环境污染和资源再利用的主要措施。对各类除尘灰的综合回收利用,不仅能减轻环境压力,还可增加资源的供应量,使得大部分的除尘灰变“废”为宝,很大程度上能够降低企业生产成本,实现节能降耗、减污增效。

1 八钢除尘灰的生产组织现状

目前八钢公司有三座2500m3高炉、一座欧冶炉和两台265m2、一台430m2烧结机在线生产,每年产出铁水600万t,八钢每年产生的可利用各类除尘灰36万余吨。结合烧结工艺的特性以及国内外消化处理除尘灰的经验,在确保烧结矿碱度稳定的条件下通过试验研究,探索烧结配加除尘灰的最佳配加比例,在降低烧结返矿率及成本的同时降低废旧除尘灰对环境的污染。通过对各类除尘灰进行综合回收利用,不仅解决了除尘灰消化困难等问题,也实现了一定的经济效益和环境效益。

2 除尘灰性质及对烧结生产环境影响

2.1 除尘灰的种类和性质

钢铁冶炼过程中各种窑炉排出的工艺废气中含有大量的固体微粒,经除尘系统处理收集后形成的灰,因其中含铁较高,称之为含铁粉尘,其产生量约为生铁产量的2.5%。同时因除尘处理方法不同,其产出形态也不同。

湿法除尘收集物即污泥,呈现半固态,含水较高,脱水困难,一般采用晾晒等方法。干法除尘收集物称作除尘灰,呈固态状。常见的有烧结粉尘、高炉粉尘、转炉粉尘、电炉粉尘等。

各类除尘灰一般都具有以下特性:(1)粒度小,直径多在0.07mm,在除尘系统中会发生恶性循环。(2)价值高,质量、品质均与成品矿相近,同时有较多的其它有价资源。

2.2 除尘灰对烧结生产以及环境的影响

除尘灰在烧结过程中循环利用需解决的问题:

(1)除尘灰种类繁多、量多、成分偏差大,严重影响烧结精准配料,导致烧结矿指标不稳定。

(2)除尘灰的烧结性能差。国内外研究资料表明,过多配加除尘灰,会降低烧结设备的生产能力。

(3) 部分除尘灰中含有 K、Na、Zn、Cd、Pb 等元素,极易在高炉冶炼过程中富集,影响生产稳定顺行,诱发二次生产事故。

(4)除尘灰在装卸、运输中极易扬尘,除尘灰外排污染环境。

3 除尘灰的资源化再利用

随着关于废弃物综合利用技术的发展,除尘灰的资源化综合回收利用也备受关注,除尘灰既能用于制造活性炭,还原铁粉、铁氧体,也可通过混合造块作为炼钢原料加以利用。

钢铁企业对除尘灰的利用主要途径:

(1)作为烧结混匀原料综合回收利用。根据除尘灰不同种类的特点,应用于烧结配料、料场混匀,多措并举,综合使用。在进一步降低处理难度的同时,资源综合利用最大化,进而达到降低成本的目的。

(2)集中参与烧结生产循环再利用,以分类处理、配料优化、配比优化等方式达到一定的处理效果。但此技术水平未能根本消化处理,部分有害元素通过烧结、高炉冶炼、富集转而影响到后道工序及设备稳定。

(3)国内外多种综合利用方法表明,环境类除尘灰可以作为部分原料参与烧结生产,但布袋类除尘灰不能在烧结生产过程中循环利用。

4 八钢烧结配加除尘灰的工业试验分析

2015年,八钢铁前系统原料分厂中控室前建设3×150m3的灰仓,储灰量150t/仓,因除尘灰处理能力约780t/d。近几年随着八钢铁水产能的提升,为了进一步改善生产现场环境,在八钢铁前系统新增12个除尘点,新增除尘灰量200t/d,导致原料除尘灰仓处理能力无法满足现在产尘量,富余量需要直接配加在烧结配料仓进行处理。对此,在烧结矿碱度1.80倍不变的基础上,2019年7~8月制定烧结配加除尘灰的生产试验,通过6组烧结配矿试验,研究不同配比的除尘灰配加量,对烧结矿产量造成的影响。

4.1 烧结配加除尘灰的成分及配比

试验配加除尘灰的化学成分见表1,除尘灰配矿方案见表2。

表1 八钢除尘灰、重力灰化学成分%

表2 烧结生产实践中除尘灰配矿方案 %

4.2 除尘灰配加工业试验分析

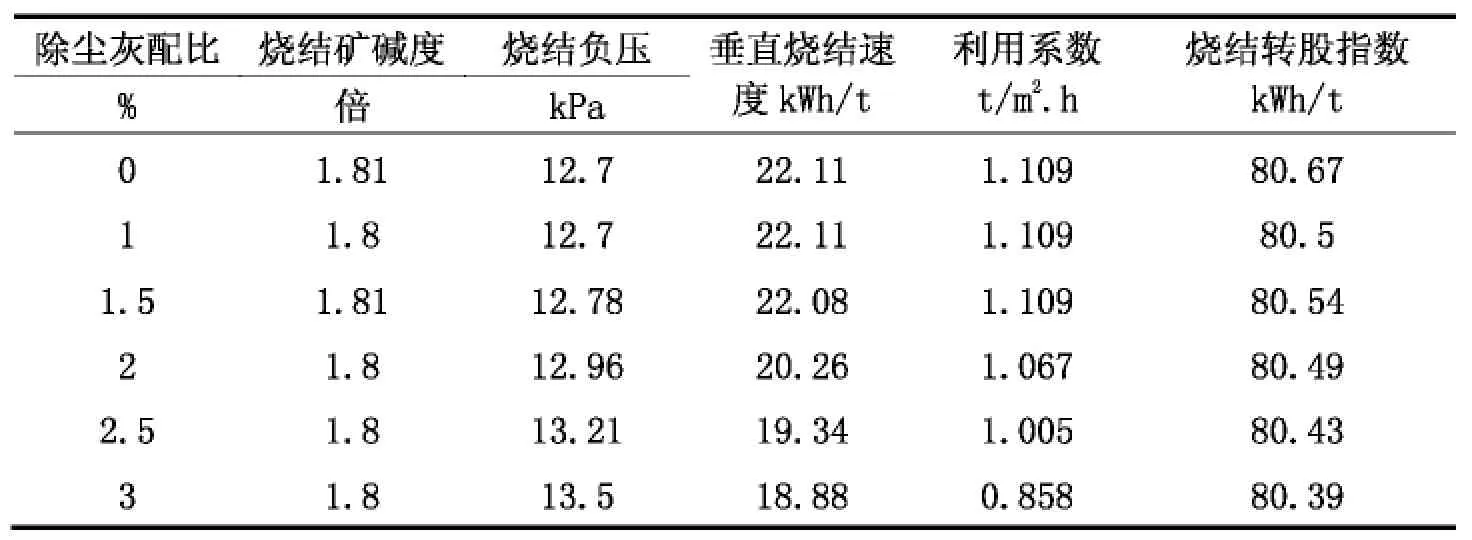

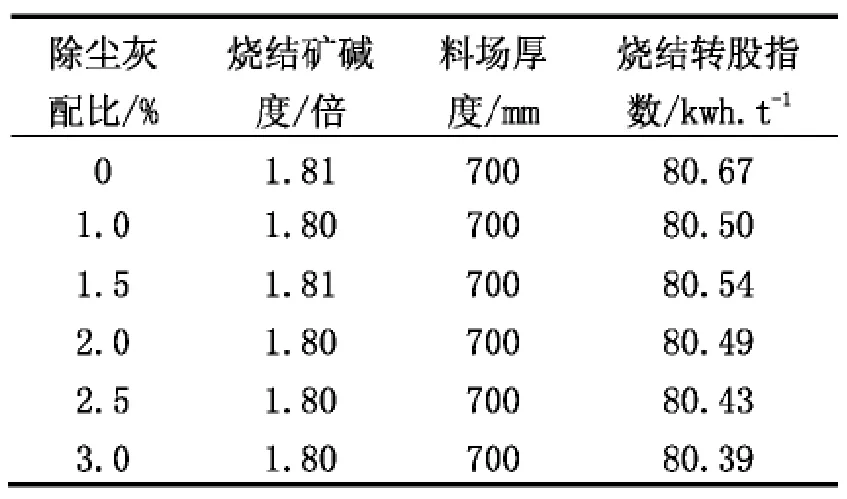

对配加不同配比除尘灰的对烧结矿技术指标进行分析,见表3,配加除尘灰对烧结矿转鼓指数的影响见表4。

6组烧结试验数据表明,除尘灰配比从0%逐渐提高到3.0%的过程中,烧结机负压整体呈上升趋势、垂直烧结速度、利用系数呈下降趋势。除尘灰配比<2%时,烧结生产情况基本无变化,利用系数基本不变,对烧结产量无影响。但是从2%开始烧结负压开始呈上升、垂直烧结速度和利用系数开始下降。在达到2.5%时,烧结利用系数有了明显下降,特别是提高到3.0%后,烧结利用系数下降幅度较大,降至0.858t/m2.h,对烧结矿产量影响较大。

表3 烧结矿主要技术经济指标

6组烧结试验证明,在烧结矿碱度和料层厚度保持不变的情况下,烧结矿转股指数无明显变化。但是除尘灰配比达到3.0%后,烧结矿转股指数最低。

表4 除尘灰配比试验烧结矿转股指数指标

4.3 烧结除尘灰使用分析

在正常的烧结配料方案中,配加比例约在1.5%,对烧结各项工艺指标均未产生较大变化,同时烧结矿品位维持在55%,料层厚度也可以保证。当配比逐步增加至2.5%以上时,烧结整体过程呈现出不良状态,烧结过程不理想,透气性差,返矿率上升。对比生产实践,在除尘灰配加比例超过2.5%以上,配比每增加0.5%,烧结矿品位降低0.1%~0.3%,烧结产量降低8%~10%,进而影响到高炉成本以及综合焦比。

通过表3、表4看出,除尘灰配加比例逐步增加,对烧结矿转股、利用系数影响最大。在6个试验方案中,当配比增加到2.5%以上,其所带来的最终经济效益呈现明显下降趋势。

综合考虑认为,随着除尘灰的配入量的增加,对烧结成品矿的各项指标以及高炉冶炼都带来了较大的影响,所以在保证烧结矿产量和质量稳定的情况下,烧结生产中除尘灰的配比不易超过2.5%。

5 结束语

(1)目前八钢公司总体生产节奏,每月所产出的除尘灰量约3万t,为保证烧结工艺的连续性,烧结矿各项质量指标满足高炉生产需要的情况下,除尘灰在烧结配料工艺中按照2.5%配比的配入量进行使用,烧结矿碱度控制在1.80~1.90,转鼓指数达到81%~82%。

(2)随着除尘灰配加比例的升高,烧结矿主要技术经济指标受到影响,转鼓指数由80.6%降至80.2%,烧结产能下降明显。

(3)从生产实践情况来看,配加除尘灰虽然对烧结矿转鼓指数(实际下降约1.2%),但从循环经济和降低烧结矿生产成本的角度考虑,配加比例控制在一定范围内,其所产生的影响是可以接受的。

(4)根据八钢原料打灰系统处理能力和烧结配加除尘灰生产实践,除尘灰配比在烧结生产实践基本保持在2%的配比,八钢内部除尘灰产销基本保持平衡状态。