基于可破碎离散单元的铁路碎石道砟磨耗机制研究

徐 旸,高 亮,杨国涛,侯博文,殷 浩

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081; 2.北京交通大学土木建筑工程学院,北京 100044)

铁路碎石道床是我国最主要的轨道结构形式之一,该结构直接承受了经由列车传递至轨枕的循环荷载。确保碎石道床处于良好的服役状态是铁路工务部门线路日常养护维修工作的核心。

随着线路运营时间的增加,道砟颗粒会在列车荷载作用下发生剧烈的相互摩擦以及错动,进而发生磨损,磨损达到一定程度就会降低道砟颗粒之间的咬合力。文献[1]认为约76%的道床脏污由道砟磨耗粉化导致。道砟颗粒粉化后形成的碎屑会逐渐沉积于道砟颗粒的孔隙中,并形成道床脏污,当道床脏污累积到一定程度,就会引发道床刚度急剧增大、弹性逐渐丧失等问题,严重时会影响列车的运营安全。

文献[2]通过研究不同高岭土掺和比下脏污道床在循环荷载作用下的变形规律,发现由道砟磨耗导致的道床脏污会直接加快道床的劣化速率,并增加线路的养护维修支出,影响线路的正常运营。因此,明确道砟颗粒磨耗、粉化机制是有砟轨道道床结构科学养护维修的必要前提。对此,国外学者多采用洛杉矶、迪瓦尔等室内试验手段进行研究,但不同学者对这两种道砟耐磨性能试验方法各有倾向。文献[3-4]认为洛杉矶试验具有更高的准确性。文献[5]通过洛杉矶试验对道砟颗粒的磨耗演化过程进行研究,从定量角度分析道砟颗粒磨耗率与道床脏污率的关系。文献[6]研究结果表明,道砟颗粒形状及道砟在磨耗过程中由于跌落所形成的掉块会对洛杉矶试验的结果产生明显影响。

由于仅采用室内试验的手段难以揭示道砟的破碎机制,国内外学者还通过数值仿真方法对道砟的破碎问题开展研究工作。

在理论研究方面,以文献[7-9]为代表的既有研究多采用不可破碎的离散元粘接球簇对道砟颗粒进行模拟,该方法虽能较好模拟道砟颗粒间的相互作用,但无法模拟道砟颗粒的磨耗演化过程。文献[10]基于离散元法,通过设置空间相对几何位置粘接键破坏准则的方式对道砟的压碎行为进行模拟。文献[11]在此基础上基于韦伯分布研究道砟颗粒在单周受压情况下的破裂规律。

工程实际中,道砟颗粒在列车疲劳荷载作用下的主要破坏形式是颗粒的尖角折断或掉块、粉化,这与既有数值仿真研究中模拟的道砟颗粒在径向轴压荷载作用下的极限破碎行为有明显区别,且既有研究未能充分考虑复杂颗粒三维外形对道砟破碎行为的影响规律。因此,如何结合室内试验,从理论仿真的角度对道砟颗粒在循环荷载作用下的磨耗机制进行研究,是道砟劣化机制研究的难点与重点,但限于仿真手段,尚未见该方面的研究。

为弥补已有研究的不足,本文基于三维激光扫描技术,提出基于真实道砟颗粒几何外形的可破碎道砟离散元数值模型构建方法,在此基础上研究建立洛杉矶磨耗试验的精细化数值仿真模型,并结合室内试验对数值模型进行参数标定及验证。通过验证后的模型,对道砟颗粒在循环荷载作用下的劣化演化机制进行分析,重点研究文献[12]中所规定的针、片状道砟颗粒对道砟集料的影响规律,并提出道砟颗粒选型的优化方案。

1 数值模型的建立

1.1 道砟颗粒可破碎离散单元的建立

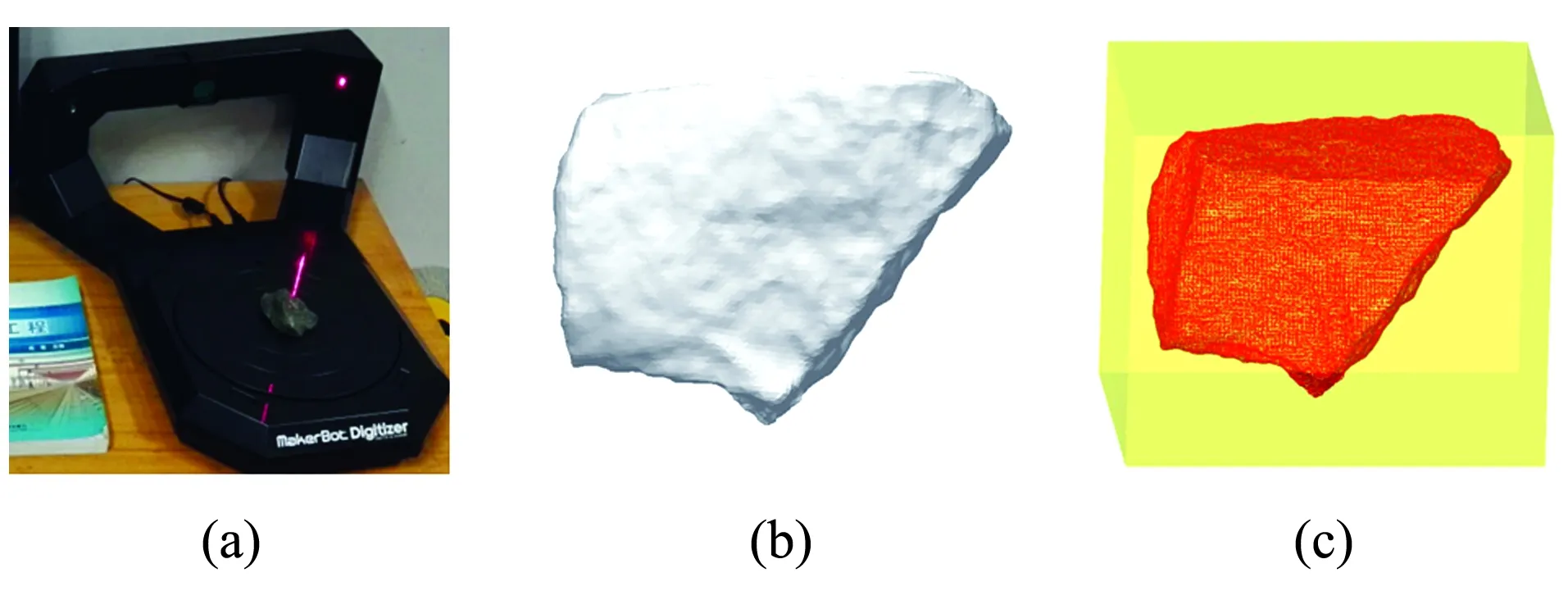

本文引入三维激光扫描技术对道砟颗粒的复杂外形进行精确获取,并在此基础上提出一套可破碎道砟离散单元的构造方法,其构造过程如图1所示。

图1 精细化可破碎道砟离散单元的构造过程

首先采用激光扫描仪对道砟颗粒的三维外形进行扫描(图1(a)),扫描获得的道砟外形重建结果如图1(b)所示,随后将道砟颗粒的三维重建结果以墙体单元的形式导入离散元软件中,并基于颗粒外形尺寸生成矩形外包络空间(图1(c))。图1(d)则是采用阵列方法在矩形包络空间内生成的球单元阵列。图1(e)显示了球单元阵列中道砟外形包络空间内,球体单元与包络空间外球单元在重力作用下自然分离的结果。需要说明的是,在重力作用下道砟颗粒会自然下落,这将导致球单元无法填满整个道砟外形包络空间。因此本文采用了半径扩大法对道砟三维外形包络空间进行进一步填充,经过反复尝试,道砟半径的扩大范围在1.1~1.3倍之间时,颗粒的填充率可达到道砟外形包络空间总体积的90%以上,本文即以此作为控制标准。填充后的道砟颗粒如图1(f)所示。为揭示道砟颗粒在循环荷载作用下的破碎及磨耗机制,本文采用平行粘接的方式在道砟颗粒间设置粘接键,当粘接键的作用力达到破坏强度时,粘接键断裂,球单元分离;粘接键间的作用力小于粘接键的极限破坏强度时,球单元间的作用力及力矩可通过粘接键进行传递。图1(g)及图1(h)分别为道砟颗粒间的粘接键分布与球单元、道砟颗粒外包络网格间的关系。图1(i)为被模拟的真实道砟颗粒。

将两球单元圆心连线方向作为粘接键的法向,将垂直于两球单元圆心连线方向作为粘接键的切向,则道砟颗粒间粘接键的临界破坏条件可表示为

( 1 )

( 2 )

式中:σmax及τmax分别为道砟颗粒粘接键的法向、切向临界破坏应力;Fn,Fs分别为粘接键法向及切向上的作用力分量;Mn,Ms分别为粘接键法向及切向上的力矩分量;RB为两球单元中半径较小者的半径;A=πR2,I=πR4/4;J=πR4/2,其中R为球单元的平均半径。

1.2 洛杉矶磨耗试验数值模型的建立及验证

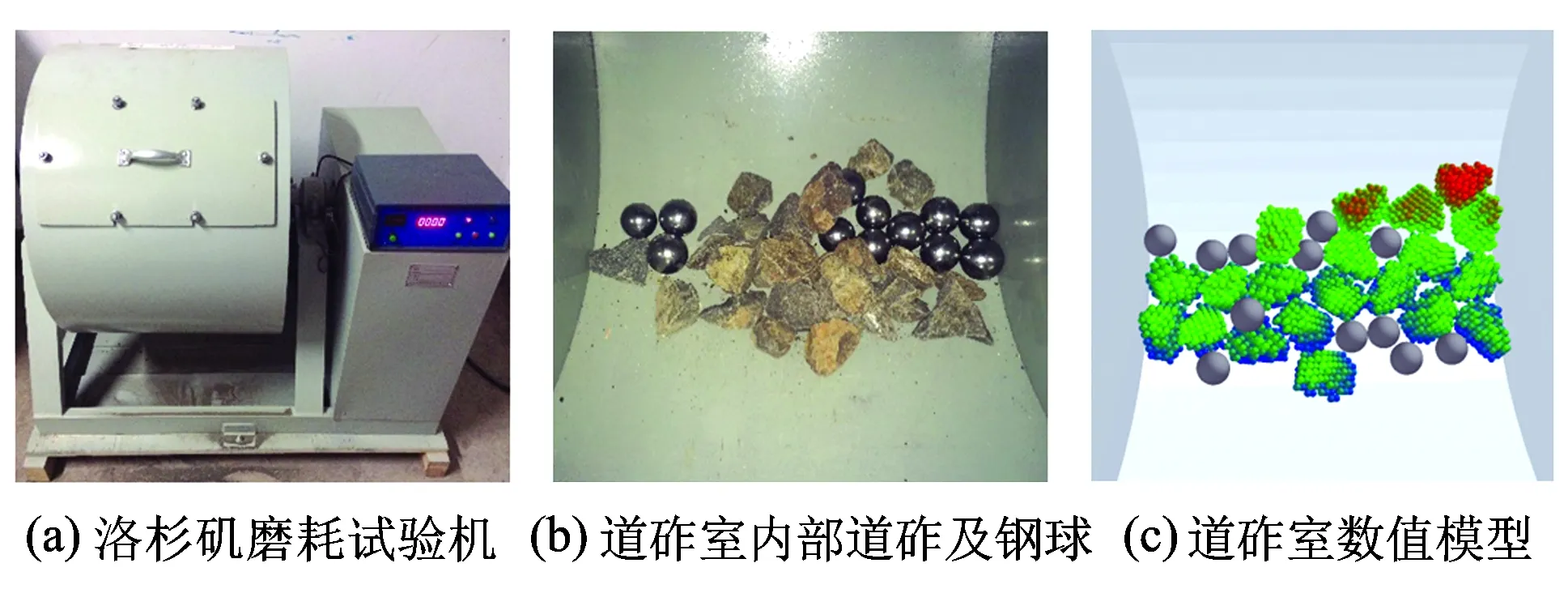

本文针对文献[12]中所规定的洛杉矶磨耗试验仪器进行仿真,如图2所示。

图2 洛杉矶磨耗试验机及数值模型

洛杉矶磨耗试验主体为刚性圆筒,在刚性圆筒中设置一定数量的钢球,参与道砟的磨耗运动。本文所采用的刚性圆筒及钢球参数见表1。

表1 洛杉矶磨耗试验机几何尺寸

试验时,依据文献[12],刚性圆筒的转速为32 r/min,将刚性圆筒旋转1 000次后道砟的磨耗情况作为洛杉矶磨耗率的计算依据,计算公式为

( 3 )

式中:LAA为道砟洛杉矶磨耗率;G1为道砟的原始质量;G2为磨耗后道砟颗粒的质量,取烘干后粒径大于1.7 mm颗粒的质量进行计算。

依据室内试验,建立实尺离散元数值模型,由于前期研究[13-14]中对道砟及钢壁的相关力学参数进行了标定,因此在此处直接采用,见表2。

表2 道砟颗粒及洛杉矶磨耗机的力学参数

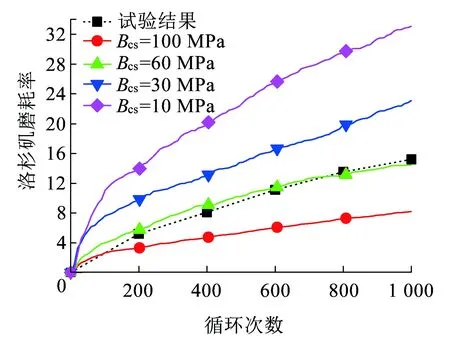

道砟颗粒单元间粘接键的强度和极限破坏强度(Bcs)是决定数值模型能否准确模拟道砟颗粒真实力学行为的关键。在工程实际中,粘接键强度由岩石材料决定,差异较小。因此粘接键极限破坏强度的选取成为了力学参数选择的关键。参考文献[15],取粘接键强度为1×109N/m,采用室内试验结果对粘接键极限破坏强度进行标定。

在确保仿真模型尺寸、钢球数目及质量、道砟质量与室内试验一致的前提下,选取不同的粘接键极限破坏强度与室内试验结果进行对比,图3为几种接近真实情况的取值。如图3所示,当粘接键极限破坏强度为60 MPa时,数值模型能较好模拟室内试验结果,故采用该参数进行研究。

图3 试验结果与仿真结果对比

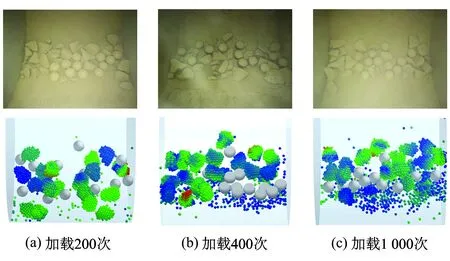

图4为循环荷载作用下,不同加载次数时道砟颗粒的室内试验与离散元仿真结果对比。

图4 数值模型道砟磨耗情况与室内试验情况对比

由图4可以看出,在循环荷载作用下,构成道砟单元的粘接键在道砟跌落及钢球的冲击作用下逐渐发生断裂,进而导致表层细小颗粒的剥离,统计剥离后小颗粒的质量之和即可对LAA进行计算。

2 道砟颗粒外形对道砟磨耗力学性能的影响规律

2.1 不同形状特性的典型道砟颗粒

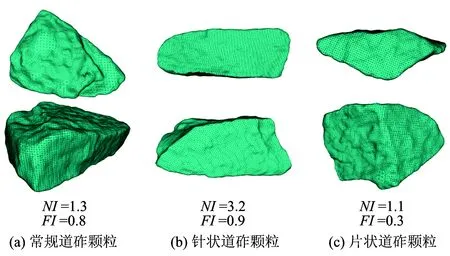

文献[7]表明道砟颗粒的外形会对道砟颗粒间的相互作用机制产生明显影响。因此文献[12]中明确对针、片状道砟颗粒的最大含量允许值进行了规定,这一量值直接关系到道砟生产的成本及经济性。本文即对此开展研究工作。针、片状道砟由道砟颗粒的针、片状指数进行判别,其定义为

( 4 )

( 5 )

式中:NI,FI分别为道砟颗粒的针状与片状指数;lx,ly,lz分别为道砟颗粒的长轴、宽轴以及高轴的长度,其中长轴长度为道砟颗粒任意方向上的最大尺寸,长轴、宽轴、高轴两两垂直,且有lx>ly>lz。当某道砟的NI大于1.8时则认为该道砟属于针状道砟,当某道砟的FI小于0.6时则认为该道砟属于片状道砟。本文选取3种典型颗粒模型分别代表常规、片状、针状道砟颗粒,其外形及形状指数如图5所示。

图5 典型道砟颗粒外形

以不同质量比例进行颗粒混合,并建立数值模型,各模型中道砟颗粒的质量比例见表3。

表3 不同道砟颗粒质量比例的数值模型

限于篇幅,本文仅给出模型1~模型3的示意,如图6所示。

图6 3组不同针状道砟比例的数值模型

5组数值模型的洛杉矶磨耗率及道砟颗粒在随刚性圆筒转动过程中的平均旋转动能试验结果见表4。

表4 数值试验结果

2.2 道砟颗粒形状对磨耗率的影响

5组数值模型的最终洛杉矶磨耗率随荷载作用次数的变化规律如图7所示。

图7 针、片状颗粒含量对道砟洛杉矶磨耗率的影响

由图7可知,就道砟磨耗的演化规律而言,荷载初期(0~100次荷载)产生的磨耗率较大,随后道砟颗粒的磨耗率与荷载次数基本呈线性关系。当针状道砟的含量分别为50%,100%时,与模型1相比所引起的整体道砟磨耗率增量分别为14.66%,36.21%;当片状道砟的含量分别为50%,100%时,与模型1相比所引起的整体道砟磨耗率增量分别为9.48%,22.41%。说明异形(针状、片状)道砟颗粒会引起道砟整体磨耗率的增加,影响道床的使用寿命,且针状道砟颗粒的影响更明显。

2.3 道砟颗粒形状对旋转动能的影响

既有研究[7]表明,列车荷载作用下散体道床内部道砟颗粒振动、旋转所引起的道床沉降是导致有砟轨道状态劣化的重要原因。因此,本文对洛杉矶试验中道砟颗粒的旋转特性进行分析。典型道砟颗粒在一个周期内的旋转运动轨迹如图8所示。

图8 道砟的旋转轨迹

5组数值模型的平均旋转动能变化规律如图9所示。

图9 针、片状颗粒含量对道砟平均转动动能的影响

颗粒的平均旋转动能为

( 6 )

( 7 )

式中:E为刚性圆筒中道砟颗粒的平均旋转动能;Ia为第a枚道砟颗粒的转动惯量;M为刚性圆筒中的道砟颗粒总数;ωa为第a枚道砟在循环荷载作用下的平均旋转角速度;m为组成道砟颗粒的球形单元质量;n为第a枚道砟中球形单元的总数;Ri为第i个球形单元球心与道砟几何中心的距离。

结合表4及图9可以看出,颗粒形状对道砟旋转力学行为影响明显。针状道砟含量分别为50%,100%时,与模型1相比所引起的道砟平均旋转动能增量分别为8.13%,17.61%,说明针状道砟易于在外力作用下发生旋转,不利于道床稳定。片状道砟的含量分别为50%,100%时,道砟的平均旋转动能会分别减少16.78%和35.25%,说明片状道砟颗粒不易在外力作用下发生旋转,适量提高片状颗粒的含量,有利于促进道床的稳定。数值分析结果还表明,片状颗粒在洛杉矶磨耗试验中的劣化多为钢球掉落拍砸所致,工程实际中片状颗粒的磨耗可能性更小。

3 结论

本文基于三维激光扫描技术,提出基于真实道砟颗粒外形的可破碎道砟单元构造方法;采用离散元法建立洛杉矶磨耗试验的精细化数值仿真模型。通过验证后的模型,对道砟颗粒在循环荷载作用下的劣化演化机制进行模拟,重点研究《TB/T 2140—2008铁路碎石道砟》中所规定的针、片状道砟颗粒对道砟集料整体磨耗性能及转动特性的影响规律,得到的主要结论如下:

(1)本文提出的道砟磨耗演化数值分析方法具有较高的精度,是道砟颗粒细观劣化行为理论研究的一种新手段,可为道砟破碎行为的数值模拟提供参考。

(2)就道砟磨耗的演化规律而言,荷载初期(0~100次荷载)产生的磨耗率较大,随后道砟颗粒的磨耗率与荷载次数基本为线性关系。

(3)洛杉矶磨耗试验的结果不仅受到道砟材质等因素的影响,颗粒外形也会对试验结果产生一定的影响,建议行业标准中对洛杉矶试验样品中异形颗粒的含量进行限定,以提高试验精度。

(4)针状颗粒含量过高会导致道砟磨耗率明显增大,且针状道砟颗粒在循环荷载作用下易于发生转动,不利于道床的动态稳定,因此建议相关规范严格控制道砟集料在出厂时针状颗粒含量的比例。与针状道砟颗粒相比,片状道砟颗粒对道砟整体磨耗率的影响不明显,且片状道砟不易旋转,利于道床的稳定,因此建议将片状道砟的比例控制标准放宽,以提高道床的力学性能及道砟的生产经济性。