基于AMESim的采棉机液压系统设计与仿真分析∗

高冬冬,木合塔尔·克力木

(新疆大学 机械工程学院,新疆 乌鲁木齐830047)

0 引言

新疆是我国重要的棉花种植基地[1,2].每到采棉季节需要投入大量的劳动力,人工采棉速度缓慢且成本较高.为了降低劳动力成本、提高棉花采摘的效率和质量,设计和优化采棉机具有重要意义.前人已应用AMESim进行了相关机械的设计与仿真分析,如:刘昕晖[3]等应用AMESim对液压系统进行了优化设计、液压元件系列开发、联合仿真等;刘祚时[4]等利用AMESim 对磨机换衬板机械手液压系统进行模型搭建,并分析和优化了系统控制精度;成梦圆[5]等利用AMESim对盘型制动器液压系统进行了仿真研究;秦娟娟[6]等应用AMESim对双向液压锁进行了模型建立,并对其动静特性进行了分析;郑永光[7]等应用AMESim建立了太阳能跟踪液压控制系统,并进行了仿真分析;陶胜壬[8]等利用AMESim对开炼机液压系统进行了建模与仿真分析;杨易[9]应用AMESim对飞机武器舱门液压系统进行了设计与仿真分析.但应用AMESim对采棉机进行设计与仿真的研究还未见报道,因此,本文设计了采棉机液压系统.此系统分为采棉头液压驱动系统、采棉头升降液压系统和棉箱翻转液压系统.

1 采棉机液压系统设计

1.1 系统组成

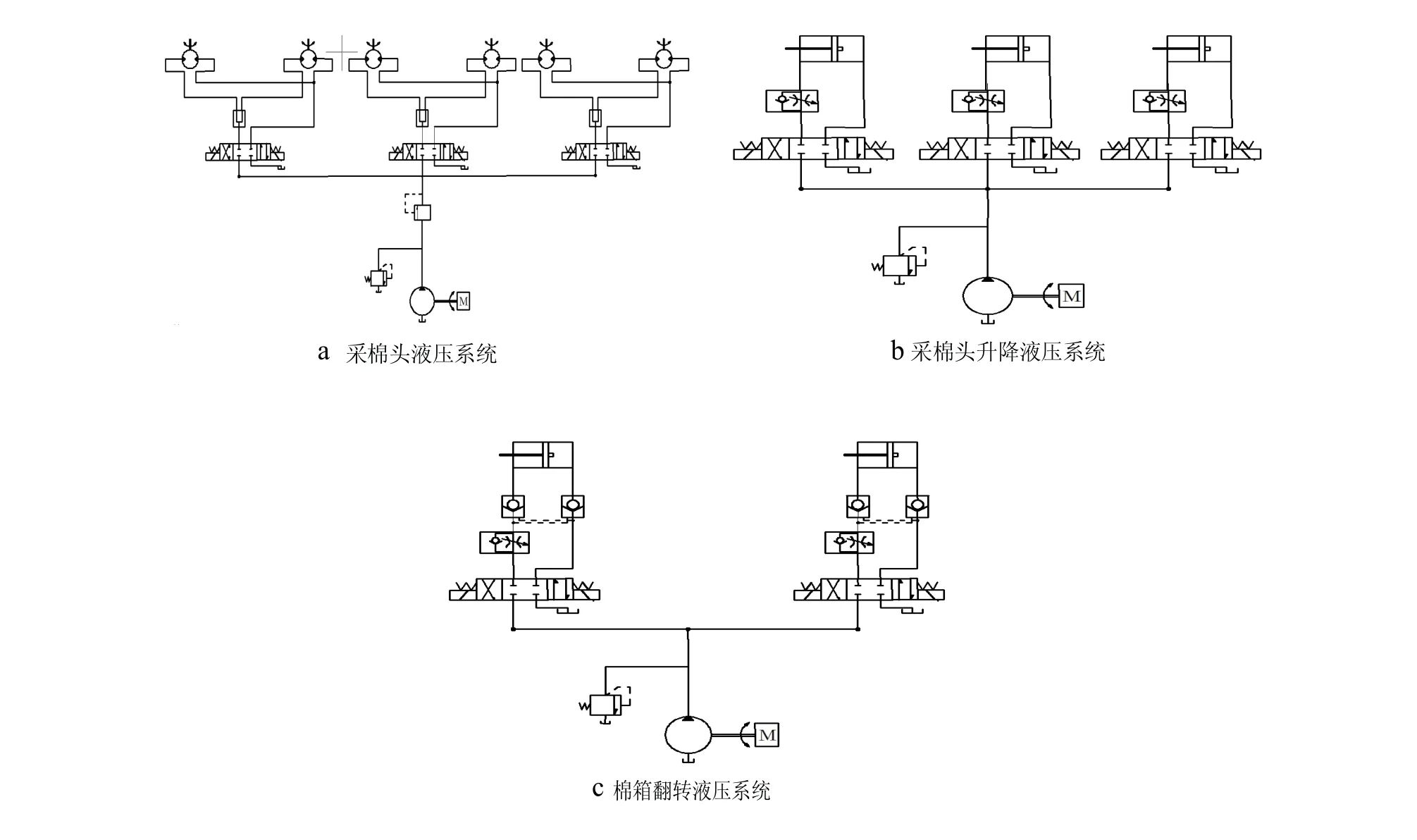

采棉机液压系统包括:采棉头液压驱动系统、采棉头升降系统和棉箱翻转系统.采棉头液压驱动系统是通过液压马达驱动采棉头滚筒旋转,从而完成采棉作业.采棉头升降液压控制系统通过液压缸驱动四连杆机构带动垂直悬挂的采棉头完成升降.棉箱翻转液压系统通过连接在棉箱两侧的液压缸驱动四杆机构运动,带动棉箱翻转来实现棉花的卸载.

1.2 系统设计

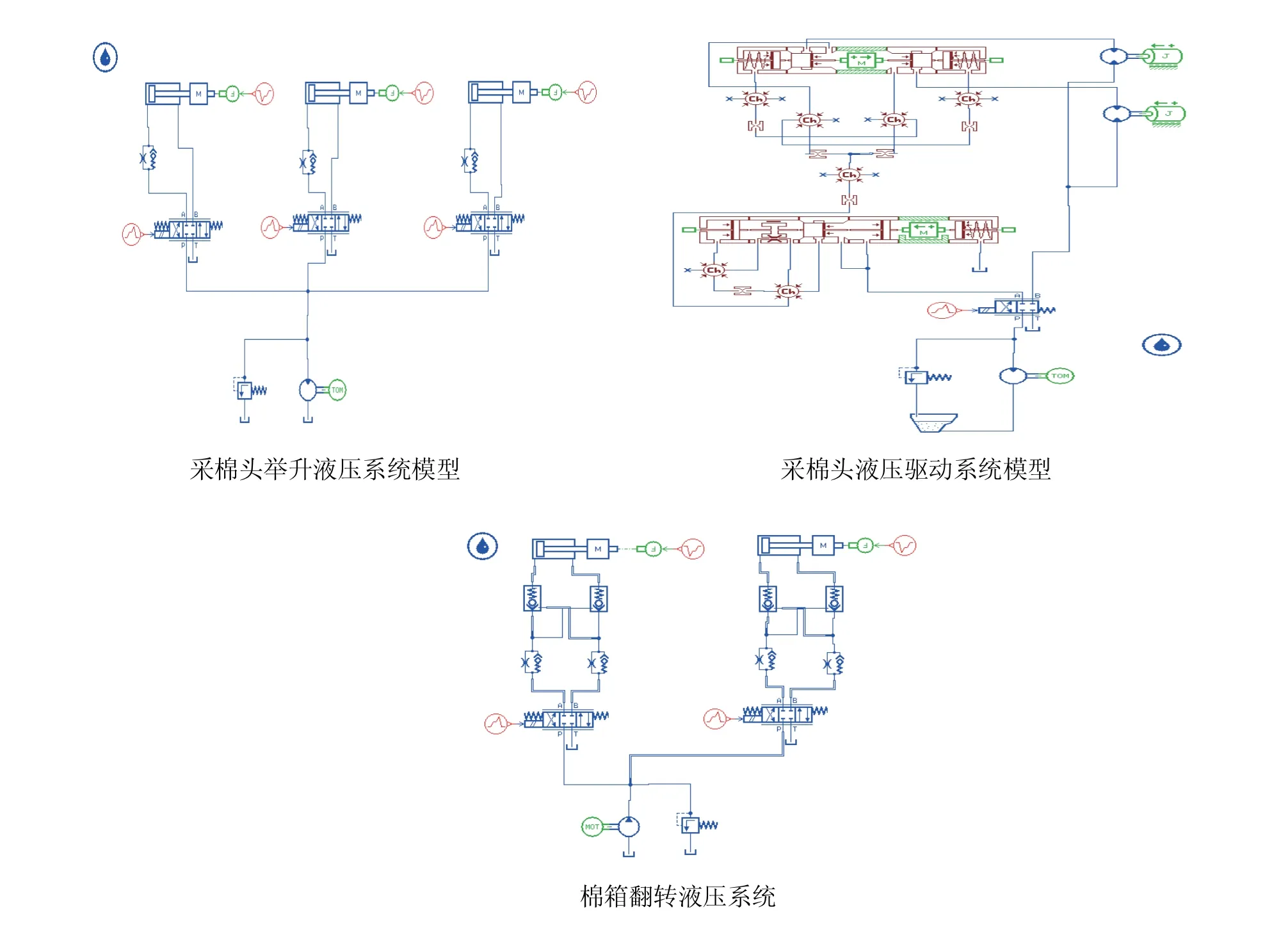

采棉头液压系统主要功能是平稳、高效地采集棉花.如图1a所示,该系统执行元件为6个液压马达,位于采棉头上部.因其是采棉作业的关键环节,消耗功率较大,单独由一个液压泵供油.

图1 采棉机液压系统设计图Fig 1 Cotton picker hydraulic system design

采棉头升降液压系统主要功能是对采棉头的高度进行调节.如图1b所示,执行元件为3个液压缸,位于机架的上方.由于升降需要稳定的速度和位置控制,设置了单向节流阀从而保证系统安全运行.

棉箱翻转液压系统主要功能是对棉箱进行翻转,使收集满的棉花在适宜的位置卸载.如图1c所示,执行元件为2个液压缸,位于棉箱的两侧,通过焊接在棉箱上的连杆机构来传递动力,设计了单向节流阀和双向液控单向阀来确保棉箱运行平稳,避免出现重大事故.

2 系统建模与仿真

2.1 仿真模型的建立

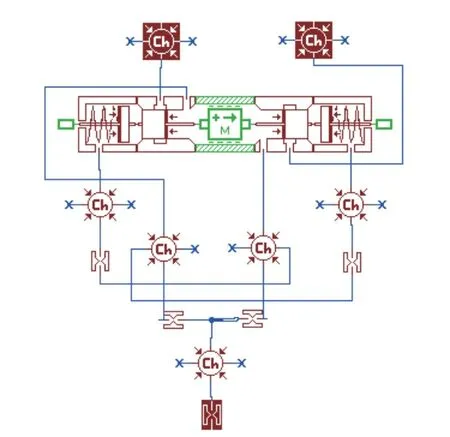

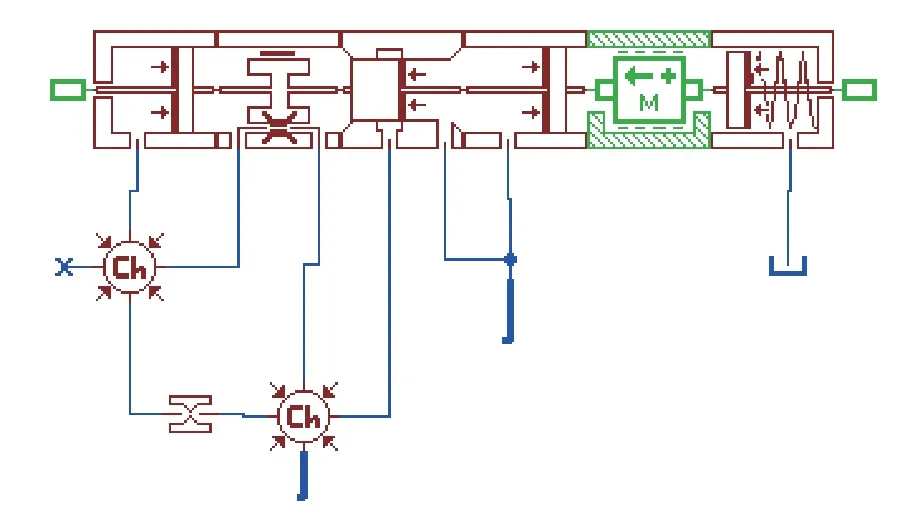

采棉头液压系统包括三对独立的采棉头液压子系统,考虑到该系统的复杂程度,在利用AMESim建立模型时,只对其中一对采棉头进行建模.由于分流阀和减压阀在AMESim中没有模型,需要利用HCD液压元件设计库进行设计.已有学者对其做过研究[10],这里仅给出模型,其模型如图2、3所示.

在AMESim中建立采棉头、采棉头升降和棉箱翻转液压系统建模如图4所示.

图2 分流阀模型Fig 2 Diverter valve model

图3 减压阀模型Fig 3 Pressure reducing valve model

图4 采棉机液压系统仿真模型Fig 4 Cotton picker hydraulic system simulation model

2.2 仿真结果分析

2.2.1 采棉头液压系统仿真

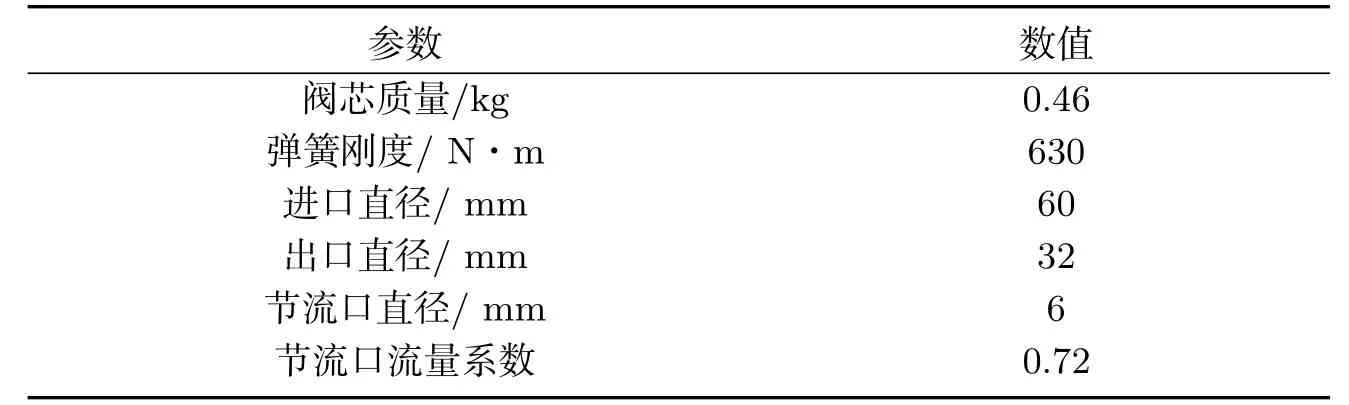

在建立该系统模型时设计了分流阀模型,其仿真的参数如表1所示.仿真模型建立后,模拟系统需要挑选子模型,本文所有仿真均采用系统默认子模型.仿真时间20 s,步长0.1 s.该系统主要元件有液压马达、液压泵、减压阀和电磁换向阀等组成,其参数如表2所示.

表1 分流阀参数Tab 1 Shunt valve parameters

表2 主要元件参数Tab 2 Main component parameters

参数设置完成之后,对所建立的模型进行仿真,仿真后可以得到两个马达的转速曲线,着重分析一对采棉头液压马达转速的同步性,对采棉头的采摘作业有重要的意义.因此在对采棉头施加负载时,在保证其他情况不变条件下,采用同一负载、负载相差5 N· m、负载相差10 N·m、负载相差20 N· m来研究负载变化对马达同步性能的影响.

图5 采棉头转速曲线Fig 5 Cotton picking speed curve

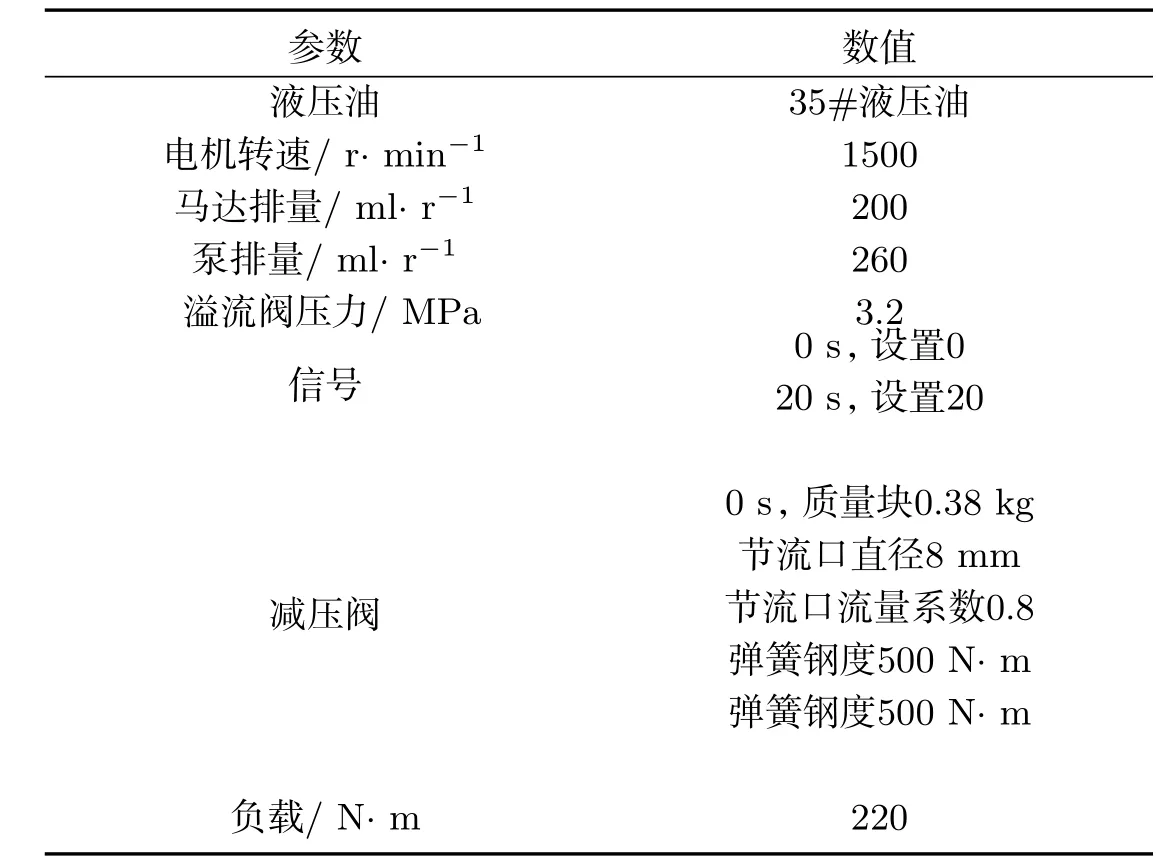

图5 为一对采棉头左右液压马达转速变化曲线.从图5a中可以看出,左液压马达在4.7 s后转速达到90.06 r/min趋于稳定,右液压马达在4.9 s后,转速达到稳定状态为89.18 r/min.两个液压马达转速变化的趋势大致相同.从图5b中发现,转速误差很小,在前2 s内快速达到最大值5.3 r/min,在4.5 s后趋于稳定.由于油管的沿程压力损失、液压阀及马达的液压油泄露等,致使两个马达的响应速度略有不同.

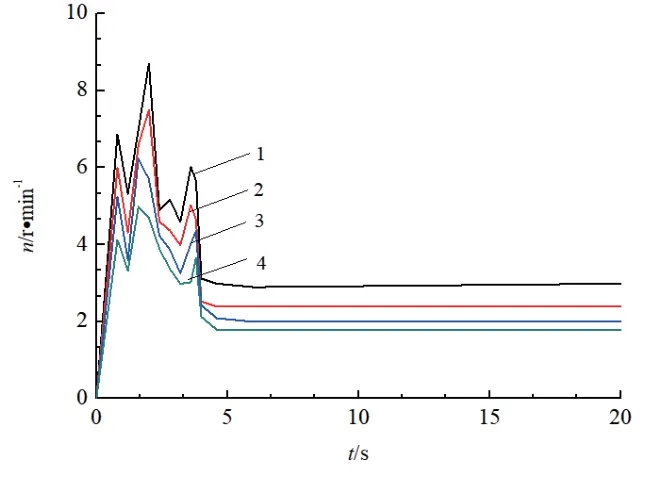

图6为液压马达在负载相差一定值时,一对采棉头转速误差的变化曲线.图中曲线1∼4分别表示负载相差20 N· m、负载相差10 N· m、负载相差5 N· m和同一负载时两液压马达转速误差变化情况.可以看出,随着负载误差的不断增加,两个马达的转速误差也在不断的增大,转速误差的变化趋势大致相同,因此在棉花采摘时不宜使两个采棉头所承受的负载偏差较大.

图6 不同负载下马达转速误差曲线Fig 6 Motor speed error curve under different loads

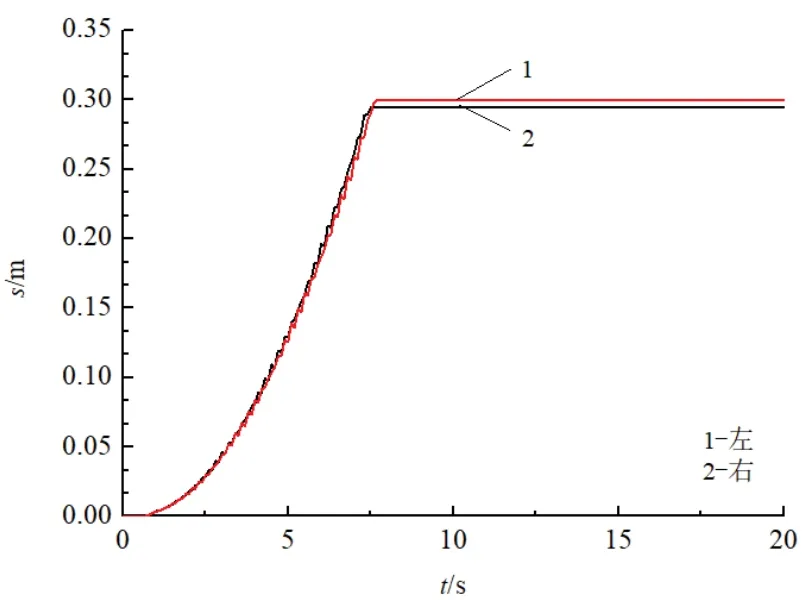

图7 升降缸活塞杆位移曲线Fig 7 Lifting cylinder piston rod displacement curve

2.2.2 采棉头升降液压系统仿真

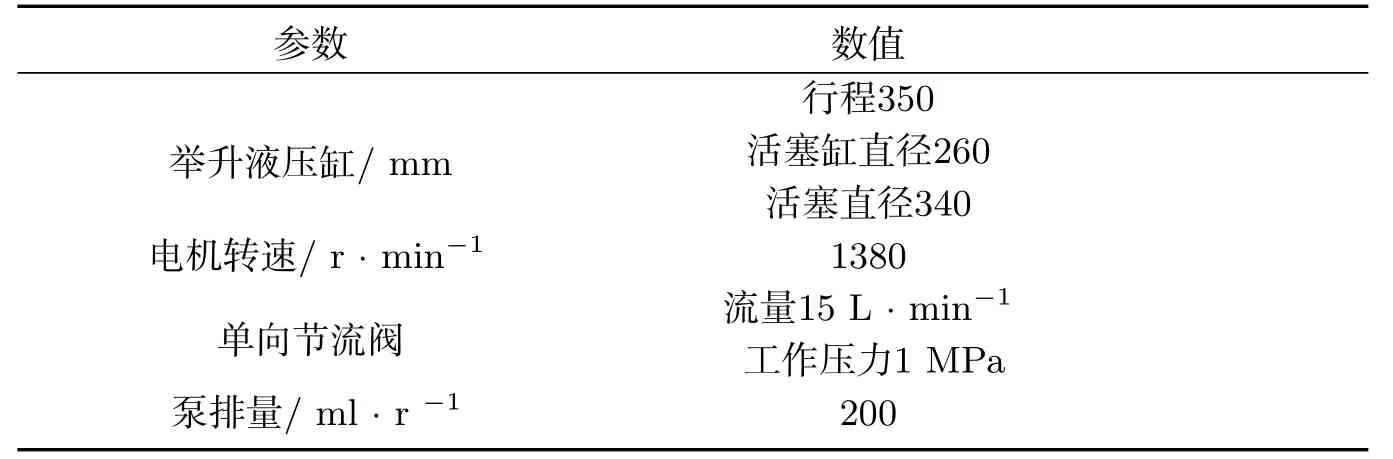

该系统主要元件有3个升降液压缸、3个单向节流阀和液压泵等组成.仿真时,液压缸活塞杆作用力根据实际最大作用力加载为3 500 N.仿真时间20 s,步长0.1 s.仿真主要参数如表3所示,有通用参数的前文已经给出,这里不再列出.

表3 主要元件参数Tab 3 Main component parameters

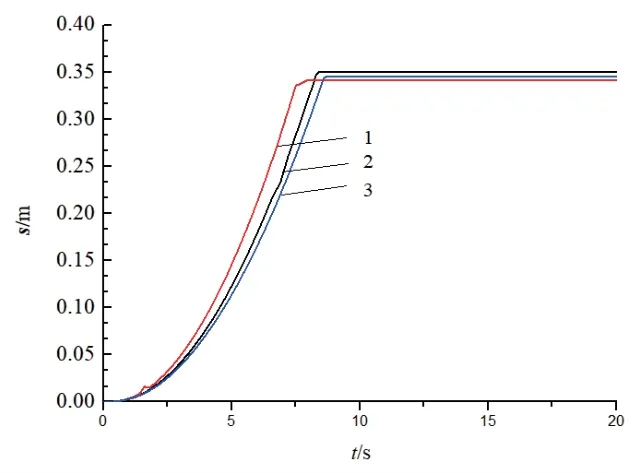

图7所示为三个液压缸活塞杆位移变化曲线.图中曲线1∼3分别表示左、中、右三个液压缸活塞杆位移变化曲线.由图7可以看出,左液压缸活塞杆在7.6 s后位移达到0.342 m趋于稳定,中液压缸活塞杆位移在7.8 s后趋于稳定,位移为0.351 m,右液压缸活塞杆位移在8 s后位移达到0.356 m.所设计液压缸达到最大行程时间为8 s,仿真结果与实际液压缸活塞杆试验运行状况比较符合.

2.2.3 棉箱翻转液压系统仿真

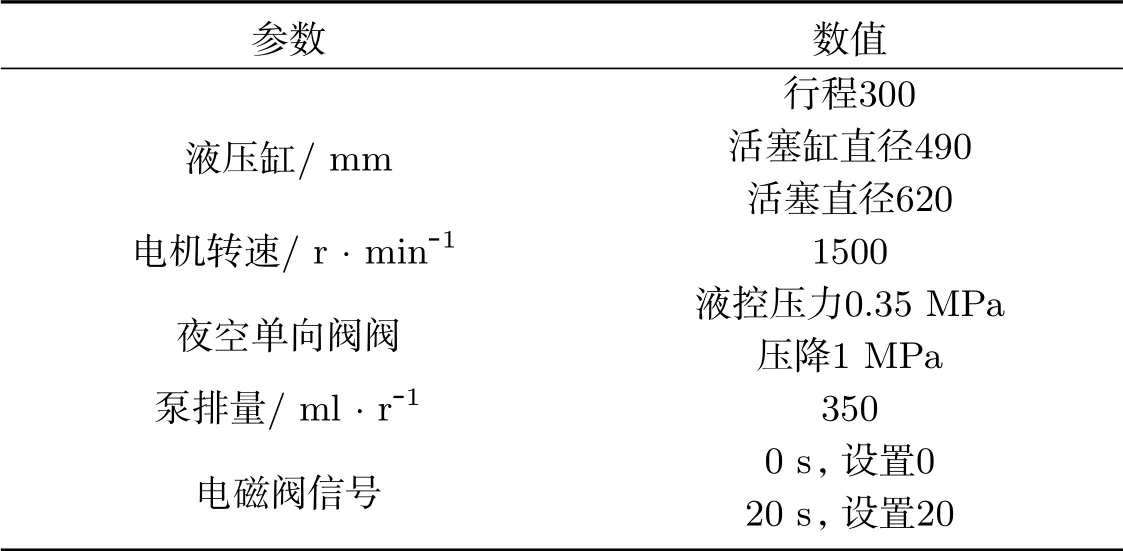

该系统主要元件有2个液压缸、2个液控单向阀和2个电磁换向阀等元件组成.仿真时,液压缸活塞杆作用力根据实际作用力进行加载为30 000 N.仿真时间20 s,步长0.1 s.其主要参数如表4所示.

表4 主要元件参数Tab 4 Main component parameters

图8为棉箱翻转左右液压缸活塞杆位移变化曲线.从图8可以看出,两个液压缸活塞杆位移变化情况基本相同.在7.6 s时,左、右液压缸活塞杆达到最大行程0.3 m.两个活塞杆位移变化基本相同,位移误差较小.

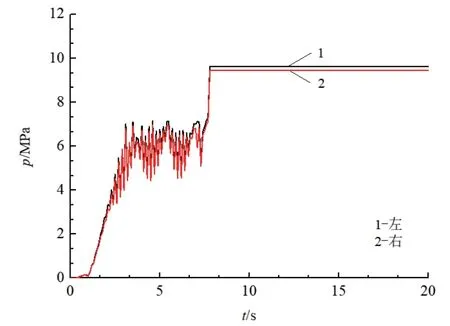

从图9可以看出,左、右两个液压缸无杆腔在前7 s内液压系统中的压力脉冲,致使液压缸无杆腔压力不稳定.在7.2 s时,压力快速上升,左、右液压缸无杆腔压力达到稳定值.综合图8、9的仿真结果发现,该系统是比较符合棉箱翻转功能设计要求.

图8 棉箱翻转液压缸活塞杆位移曲线Fig 8 Cotton box flip hydraulic cylinder piston rod displacement curve

图9 左液压缸无杆腔压力曲线Fig 9 Left cylinder without rod cavity pressure curve

3 结论

液压技术应用于采棉机上,可以提高采棉机采棉作业的机械自动化水平和采棉效率,加快生产方式的改进.本文完成了采棉机液压系统的设计与仿真分析,得出的结论如下:

(1)利用AMESim软件对设计的采棉机液压系统模型工况进行仿真分析,可知所设计的液压系统能够满足采棉机功能要求.

(2)通过对采棉头液压系统仿真分析发现,采棉头左、右液压马达在5 s后达到稳定,转速差0.84 r/min,能够使采棉头正常工作.在液压马达负载偏差较大时,两个采棉头转速差也较大,导致采棉效率下降甚至采棉头不能正常工作,因此采摘棉花时,不宜使马达负载偏差过大.

(3)通过对棉箱翻转液压系统仿真分析发现,棉箱两侧液压缸活塞缸在7.6 s后,位移达到最大行程,液压缸无杆腔压力在7.2 s后达到稳定,满足棉箱翻转功能要求.对举升液压系统仿真分析发现,三个液压缸活塞杆在8 s后,位移达到稳定,这与试验运行状况较为符合.