放顶煤液压支架结构优化研究与应用

卢肖琳

(同煤集团机电装备力泰有限责任公司,山西 大同 037003)

ZF15000/27.5/42型支撑掩护式放顶煤液压支架是目前特大型煤矿放顶煤开采的主要支架型号。同煤集团同忻煤矿在使用过程中,遇到了挡板脱落、耳板开裂和尾梁千斤顶漏液等故障,影响了生产,对作业人员的安全产生了威胁。针对这一情况,同煤集团机电装备力泰有限责任公司多次派技术人员跟踪调研,通过了解井下具体作业情况,对解决这些问题提出了具体方案,并取得了一定的效果。

1 概述

1.1 ZF15000/27.5/42支架参数

该支架主要由护帮板、侧护板、连杆、伸缩梁、托梁、前梁、顶梁、掩护梁、尾梁、插板、底座等金属结构件,连接销轴、连接头等连接件以及各类控制元件等部分组成[1,2]。主要参数如下表1所示。

采用该支架进行放顶煤开采具有一定的优势。(1)ZF15000/27.5/42放顶煤支架高效可靠,后部输送机过煤高度高,提高了运输大块煤的能力;尾梁向上向下回转角度大,提高了破碎大块煤的能力,改善了放煤效果;尾梁—插板部分选择小尾梁—插板和V型槽结构,确保了运动的灵活性[3]。(2)垮落的顶煤通过尾梁后部到达后输送机,确保了工作人员和后输送机工作空间的安全性。

表1 ZF15000/27.5/42放顶煤支架主要参数

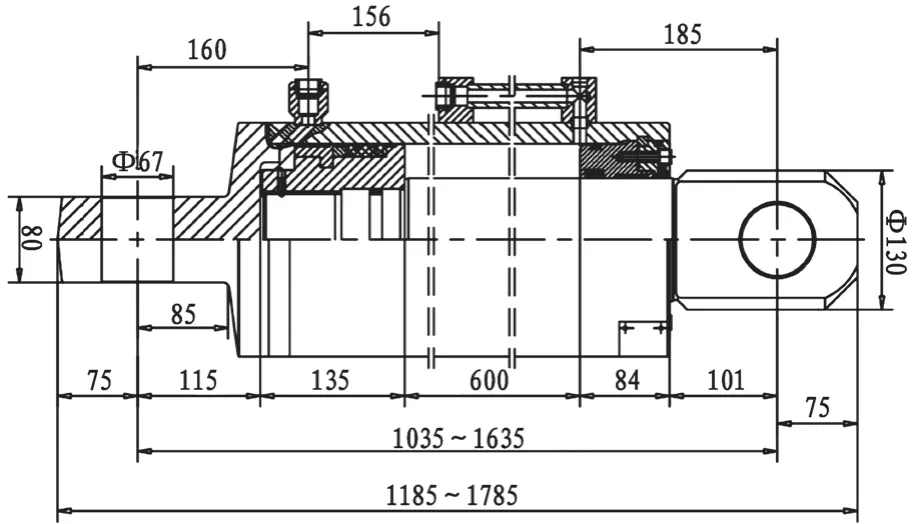

ZF15000/27.5/42液压支架尾梁上部和掩护梁铰接在一起,利用两个尾梁千斤顶支撑。当支架前移,垮落的顶煤和顶板会直接作用在尾梁上,因此,尾梁是实现支架掩护和放顶煤的重要部件之一。尾梁是由钢板焊接而成的完整箱型结构,前部有插板千斤顶耳座,后部有尾梁千斤顶耳座,内部还留有插板位置。其尾梁千斤顶的主要参数如下表2所示,结构示意图如图1所示。

表2 ZF15000/27.5/42液压支架尾梁千斤顶主要参数

图1 ZF15000/27.5/42液压支架尾梁千斤顶机构示意图

1.2 同忻煤矿放顶煤工序

(1)初次放顶煤方法

采用“多轮分层顺序”放顶煤开采,位置是从3#支架到123#支架,相邻两个放煤工相互间距离为6~7架支架。因为顶板初期压力较小,破碎度较低,所以不易冒落,因此放煤时需要多次摆动后尾梁而且重复折返,直到放煤效果达到最佳情况。当工作面顶煤能够全部自然垮落时,开始正常循环放煤操作。

(2)正常放顶煤方法

正常放煤按照“一刀一放”循环作业,方式依然采用“多轮分层顺序”,相邻两个放煤工相互间距离为6~7架支架,通过循环作业将顶煤放净为止,直到见矸关门。

2 ZF15000/27.5/42液压支架存在问题分析

2.1 四连杆销轴挡板脱落

ZF15000/27.5/42液压支架在使用过程中,发现四连杆的销轴挡板有时会发生脱落现象。如果挡板发生脱落,四连杆销轴就会进入顶梁或者掩护梁的空隙位置,既不容易取出又容易造成支架运行故障。

2.2 耳板开裂

ZF15000/27.5/42液压支架在使用过程中,还出现了前梁与前梁千斤顶连接的耳板出现开焊、开裂和脱落的现象,造成液压支架使用过程中存在安全隐患。

2.3 尾梁千斤顶漏液

尾梁千斤顶的损坏主要表现为漏液,经过分析发现漏液的主要原因有以下两方面:(1)在放顶煤过程中,液压支架尾梁千斤顶反复动作,其尾梁千斤顶的活塞杆向液压支架外侧伸出时易遭受到液压支架外侧掉落的煤块、石块等的撞击而导致其镀铬表面被碰伤、砸伤。(2)当尾梁千斤顶的活塞杆在收回时,其被碰伤部位就会划伤千斤顶的密封圈,从而使尾梁千斤顶发生漏液。

3 ZF15000/27.5/42液压支架改造方案

3.1 四连杆销轴挡板改造

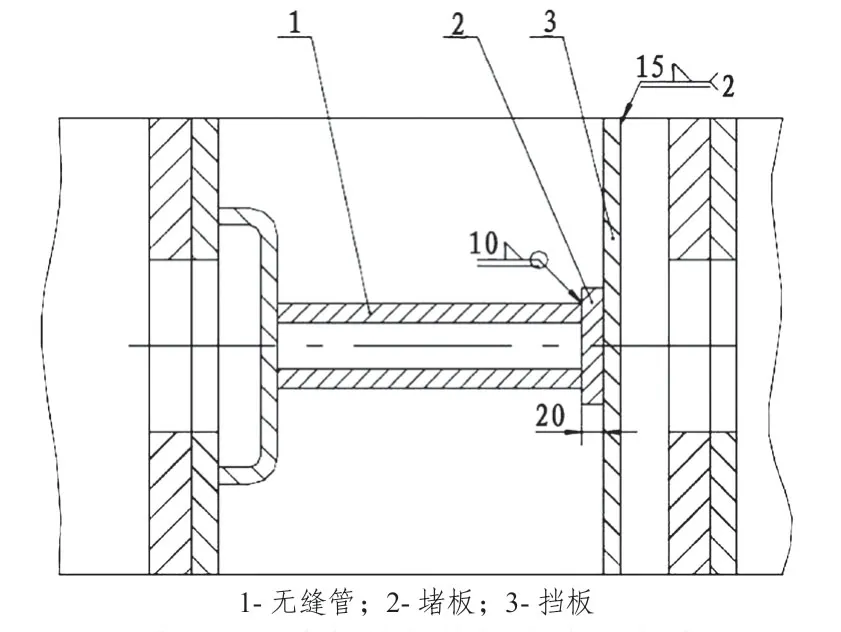

经过对ZF15000/27.5/42液压支架结构的仔细分析,发现如果直接改造四连杆的销轴挡板,需要揭开顶梁和掩护梁的面板,也就会对支架整体造成破坏,可能使其强度受到影响。通过反复的设计和分析,最终制定了改造方案(如图2所绘):先用27SiMn无缝管1(Φ89×18)与未脱落的挡板焊在一起,该尺寸的无缝管正好可以达到完美焊接,然后把无缝管和堵板焊接在一起,再把堵板焊接在挡板上,最后把挡板和顶梁或者掩护梁尽量焊接。该方案不会破坏支架结构,又能让挡板和无缝管形成整体,确保了焊接质量。实践证明,能够起到预期的效果。

图2 四连杆销轴挡板改造示意图

3.2 耳板开裂改造

对待耳板开裂,则需要把前梁和前梁千斤顶耳板造成伸根结构,增加焊缝数量,提高焊接强度。另外,用焊接加强筋板来提高连接强度。

3.3 尾梁千斤顶的改造

排除尾梁故障的主要方法是防止尾梁千斤顶的活塞杆在伸出期间遭受煤块、石块等的撞击。

通过综合考虑同忻煤矿生产工艺及ZF15000/27.5/42型支撑掩护式放顶煤液压支架的结构特点和工作性能,结合相关资料[4,5],研究得出以下解决方案:改变液压支架原有尾梁千斤顶的安装方式,将尾梁千斤顶的活塞杆靠向液压支架内侧安装,缸体靠向液压支架外侧安装。这样就使活塞杆在伸出期间远离煤块、石块等下落飞溅时的碰撞。同时,为了增加尾梁强度,载气背板上焊接一块厚贴板,以此保护背板并增加抗击冲击的能力。

4 改造应用效果

改装后的液压支架应用于同煤集团同忻煤矿井下综采工作面,出现的问题已经解决。通过改造,节省了维修和更换配件的资金。以尾梁千斤顶为例,单根千斤顶市场价格约6800元,对180多根尾梁进行改造,就可节约费用约100多万元。

5 结语

本文对同忻煤矿放顶煤工艺所用的ZF15000/27.5/42型液压支架在使用过程中的一些故障进行了分析,通过现场跟踪与研究,分析了故障的主要原因,提出了改造方法。经过改造的支架,在使用过程中没有再出现原来的故障,改造效果良好,同时也节约了维修和更换配件的资金。