响应面法优化玄武岩纤维的分散性能

刘造芳,张得昆,张 星

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

随着环境友好型社会的发展,绿色可循环材料已成为应用领域日益增长的必然需求。玄武岩纤维是以天然的火山岩为原料,经高温(1 450~1 500 ℃)拉丝而成的一种新型无机环保纤维[1],其与碳纤维、芳纶纤维、超高分子量聚乙烯纤维等高技术纤维相比,除具有高强高量的特性外,还具有较好的耐温性(-269~650 ℃)、抗氧化性、绝缘性等,可广泛用于建筑、电子、化工等领域[2-4]。此外玄武岩纤维原料来源丰富,价格相对较低,其产品还可代替价格昂贵的碳纤维、芳纶纤维等应用于某些领域。

但玄武岩纤维表面光滑、纤维间抱合力较差,将其用于纺织加工难度较大[5]。而湿法非织造工艺具有原料适应范围广、生产效率高、成本低等优点[6],因此利用湿法非织造工艺制备玄武岩纤维湿法非织造薄毡,不仅降低了生产成本、效率高,也符合当今时代绿色环保的主题。 然而玄武岩纤维与玻璃纤维结构相似,主要成份都为SiO2、A12O3、Fe2O3等,亲水性差,因此玄武岩纤维表面也会存在着大量的阴离子基团,易引起水分子的极化,使纤维表面带负电,导致纤维间产生静电,相互缠绕、难以分离[7-8]。而纤维在悬浮液中的均匀分散是湿法非织造布生产的关键,因此解决玄武岩纤维分散性差的问题,是制备玄武岩纤维湿法非织造布的前提。目前,国内外几乎没有有关玄武岩纤维湿法非织造布的研究,因此可借鉴提高玻璃纤维等无机纤维分散性的方法来改善玄武岩纤维的分散性。

肖仙英等[9]在玻璃纤维水溶液中加入表面活性剂 PEO 来改善纤维在水中的分散状况,但分散剂浓度过大时,会影响成型时的滤水速率,降低生产效率。杨棹航等[10]提出可以通过打浆在纤维悬浮液中施加动力来改善无机纤维的分散性,但大部分无机纤维性脆,打浆容易对纤维造成损伤。胥绍华[11]提出降低悬浮液中的pH值有利于减小玻璃纤维产生的静电,从而改善玻璃纤维在悬浮液中的分散性能,但悬浮液中的pH值过低,可能会腐蚀生产仪器。而目前通过利用盐酸改性来提高纤维分散性的研究鲜有报道,大多数有关盐酸改性玄武岩纤维的研究,都是为了提高玄武岩纤维与基体材料之间的附着力和界面结合强度[12-13]。因此文中利用盐酸对玄武岩纤维进行改性,有利于解决玄武岩纤维难分散的问题,对今后玄武岩纤维湿法非织造薄毡的开发和生产有着积极的推进作用。

1 实 验

1.1 原料及仪器

1.1.1 原料 玄武岩纤维(70 mm×67.33 tex,浙江石金玄武岩公司)、丙酮(天津市大茂化学试剂厂)、无水乙醇(分析纯,天津市大茂化学试剂厂)、盐酸(北京蓝弋化工产品有限责任公司)。

1.1.2 仪器 JA3003型电子天平(上海皓庄仪器公司)、烧杯、量筒、剪刀、玻璃棒等。

1.2 响应面实验方案设计

经大量实验,确定了Box-Behnken实验设计中心点即盐酸浓度(A)为4 mol/L,改性时间(B)为10 h,改性温度(C)为40 ℃,并以盐酸浓度、改性时间和改性温度3个因素为自变量,以分散度为响应值设计三因素三水平的响应面实验,实验因素与水平编码见表1。

表 1 响应面实验因素与水平编码

1.3 玄武岩纤维改性工艺

酸处理前,为了清除玄武岩纤维表面的杂质,将其放入丙酮溶液中浸泡2 h后,用无水乙醇冲洗若干次,放入90 ℃的烘箱中烘干备用。

根据表1所设计的响应面实验方案将盐酸稀释到相应的浓度(2 mol/L,4 mol/L,6 mol/L),再将装有配置好盐酸浓液的烧杯放到水浴锅中,加热到相应的温度(25 ℃,40 ℃,55 ℃),随后将玄武岩纤维放入达到特定温度的盐酸溶液中改性一定时间(6 h,10 h,14 h)。达到改性时间后,将玄武岩纤维取出,在90 ℃的烘箱中烘干,并用剪刀将玄武岩纤维剪切到5 mm左右,作为备用。其中,在盐酸溶液升温和玄武岩纤维改性过程中,需用保鲜膜封住烧杯口,防止盐酸挥发。

1.4 分散度性能测试

纤维分散程度的表征方法主要分为两类,一类是通过直观方法对纤维的分散情况进行分析如分散度法、沉降时间、沉降速率等,另一类则是通过测定纤维悬浮液的表面张力、动电电位和吸光度等参数来表征纤维的润湿或分散性能[14-15]。由于分散度法较为简便,故本文采用分散度法来表征。分散效果的好坏与分散度的大小成正比关系[17],其具体操作方式为:用电子天平称取一定量的短切玄武岩纤维放入500 mL的烧杯中,用玻璃棒轻轻搅拌后静置5 min,观察玄武岩纤维悬浮液的沉降情况,计算分散度:

y=(v0-v1)/v0×100%

(1)

式中:v0为开始沉降湿纤维悬浮液的总高度,mL;v1为悬浮液中上层清液的高度,mL;y为分散度,%。

2 结果与分析

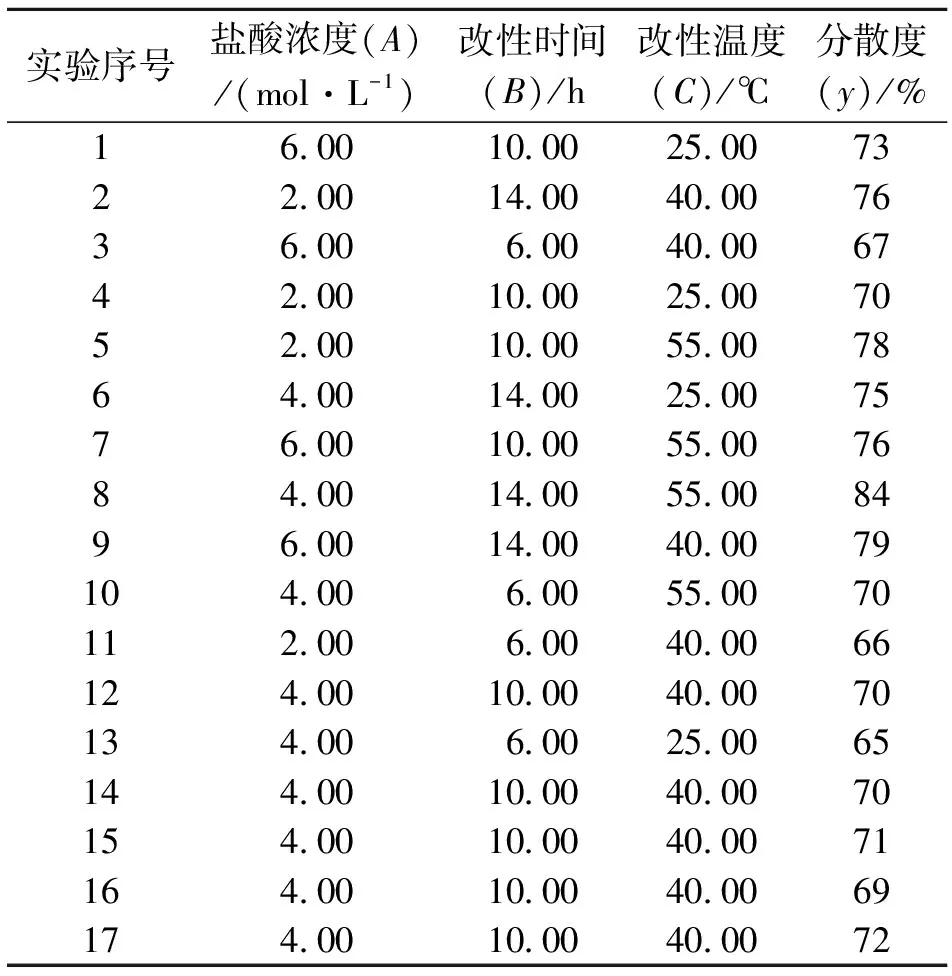

响应面法通过对指定设计空间内样本点的集合进行有限的实验设计,应用响应面法不仅可得到响应目标与设计变量之间的变化关系,而且可以得到优化方案,使目标函数达到最优[17]。采用Design-expert 10.0中的Box-Behnken组合实验进行玄武岩纤维的分散性能优化,优化组合共有17组,优化实验结果见表2。响应面实验设计方差分析见表3。

表 2 响应面分析法实验结果

2.1 模型建立与显著性分析

使用Design expert 10.0软件对数据进行二次多项式回归拟合,最终得到分散度(y)与盐酸浓度(A)、改性时间(B)、改性温度(C)之间的二次回归方程

表 3 响应面实验设计方差分析

注: ***为差异极显著(P<0.001);**为差异高度显著(P<0.01);*为差异显著(P<0.05)。

F值越大,说明实验因素对响应值的影响程度越大,因此由表3可得,影响玄武岩纤维分散度因素的主次顺序为改性时间>改性温度>盐酸浓度。

2.2 因素交互作用对玄武岩纤维分散度的影响

通过Expert-design 10.0软件分析盐酸浓度、改性时间、改性温度这3个因素两两交互对最终响应值分散度的影响。图1~3为三因素两两交互的响应面曲线和等高线图,等高线为椭圆形,则说明交互作用显著。

2.2.1 改性时间和盐酸浓度对分散度的影响 从图1可看出,玄武岩纤维在悬浮液中的分散性随着改性时间的增加而提高,但盐酸浓度的改变对分散度值的影响较小。这也说明了在改性过程中改性时间对玄武岩纤维分散性的提高具有显著影响,盐酸浓度则影响较小。这与方差分析结果一致。改性时间的提高能显著提高玄武岩纤维的分散性,这可能是因为随着盐酸改性时间的增加,降低了玄武岩纤维表面的ζ电位,减弱了纤维间的静电现象,从而提高了分散性,因为纤维表面的ζ电位是引起静电现象的根本原因,ζ电位越高,静电效应越显著,纤维越不易被分散[19]。

图 2 温度和盐酸浓度对分散度的影响

2.2.2 改性温度和盐酸浓度对分散度的影响 从图2可以看出,当改性温度在25~40 ℃时,随着温度的增加,玄武岩纤维的分散性提高缓慢,当温度大于40 ℃时,随着温度的提高,玄武岩纤维的分散性显著提高。但盐酸浓度的改变,对玄武岩纤维的分散性的提高仍不明显。这可能是因为玄武岩纤维的主要成分为SiO2、Al2O3、CaO等,这些氧化物在水中会呈现出不同的酸碱性,SiO2代表弱酸组分,CaO代表强碱组分,因而玻璃纤维表面具有一种充裕的弱酸点和一种较低浓度的强碱点,由于这些氧化物的缘故使纤维在水中时表面容易形成带相反电荷的基点,从而使纤维间容易互相吸引、絮聚成团[20]。而随着温度的升高,盐酸溶液中的H+离子运动加剧,从而增大了H+与纤维表面碰撞次数,使得玄武岩纤维表面变成了均匀的酸性,降低了纤维表面的ζ电位,使得纤维的分散性能提高。MARTIN等[21]认为Zeta电位会因温度不同而变化,温度升高,体系的Zeta电位负值就会变大,而产生这一现象的原因可能是由于带电离子的运动速度随着温度的升高加快所致。

2.2.3 改性时间和改性温度对分散度的影响 从图3可以看出,玄武岩纤维的分散度随着改性时间和改性温度的增大而提高,但改性时间对分散度的影响较改性温度大。

从图1~3可知,改性时间和盐酸浓度,改性温度和盐酸浓度以及改性时间和改性温度的交互作用对玄武岩纤维的分散度均有显著影响。综上分析可得,改性温度和改性时间对分散度影响显著,而盐酸浓度则影响较小。

2.3 最佳工艺参数优化

通过Expert-design 10.0软件分析可得,玄武岩纤维分散性的最佳工艺参数为盐酸浓度2.095 mol/L,改性时间13.99 h,改性温度54.259 ℃。考虑到实际操作,将最佳的工艺参数设为盐酸浓度2.1 mol/L,改性时间14 h,改性温度54.3 ℃。在此条件下,重复5次实验,测得玄武岩纤维的平均分散度为84%,与预测值84.134%相差不大,这表明该模型分析得出的最佳工艺参数与实际情况拟合良好。

3 结 论

(1) 利用Box-Behnken响应面法,以盐酸浓度、改性时间和改性温度3个因素为自变量,以分散度为响应值,设计三因素三水平实验并建立回归模型。结果表明,响应面模型与实际情况拟合良好,能较好地预测玄武岩纤维的分散度,并得出影响玄武岩纤维分散度的因素依次为改性时间>改性温度>盐酸浓度。

(2) 结合实际操作,确定优化玄武岩纤维的最佳工艺参数为:盐酸浓度2.1 mol/L,改性时间14 h,改性温度53.4 ℃。