PP熔喷/PU静电纺复合材料的制备及其过滤性能

李琦娴,杨建忠

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

熔喷材料由于其结构蓬松、过滤路径曲折[1],常被用作过滤材料,一般可以过滤粒径范围在0.05~3 μm的微粒[2],但较高效过滤材料仍有一定的差距[3]。静电纺丝作为一种近年发展起来的技术,由于其孔隙率高[4],被认为是制备纳米纤维最简单有效的方法之一[5-6]。HEIKKILA等[7]通过静电纺丝技术制备出壳聚糖/聚碳酸酯复合纳米纤维,由于其空气渗透率较好,适宜用作空气过滤材料;鲁杰等[8]通过静电纺丝制备聚乙烯吡咯烷酮/水性聚氨酯复合膜,发现在水性聚氨酯质量分数为7%时防雾霾效率最高。目前使用复合工艺改善熔喷材料性能的研究较少,亟需开发简易高效的熔喷空气过滤复合材料。

本文通过改变静电纺丝工艺参数,观察纳米纤维形貌,确定最优纺丝参数以提高熔喷材料的过滤性能,使复合材料有更加优异的性价比。由于PU纤维具有良好的黏附性[9],易于黏附在PP材料上,遇到空气中的粉尘颗粒时亦会产生优异的吸附效果,因而采用静电纺丝工艺将PU纳米纤维喷覆于PP无纺布表面,制备PP熔喷/PU静电纺复合材料,改善熔喷材料的脆性以及吸附性,提高PP无纺布材料的过滤性能,在空气过滤领域具有极大的潜在应用价值。

1 实 验

1.1 原料与仪器

1.1.1.原料 PU纤维(巴斯夫公司);DMAc(分析纯,上海阿拉丁生化科技股份有限公司);甲醇(分析纯,上海聚泰特种试剂有限公司);PP熔喷非织造材料(平方米克重33.64 g·m-2,实验室自制)。

1.1.2 仪器 静电纺丝设备(注射器针头为20号,实验室简易搭建);JC2000C型接触角测量仪(上海中晨数字技术设备有限公司);JSM-6510扫描电镜(东莞市协美电子有限公司);TOPAS AFC-131型过滤性能测定仪(上海汇分电子科技有限公司)。

1.2 材料制备

1.2.1 纺丝液的制备 首先将氨纶纤维浸泡在甲醇溶液中30 min,以充分去除纤维表面的化学油渍,由于甲醇溶液有一定的毒性和挥发性,待温度降低取出纤维拧干水分后在蒸馏水中将纤维洗净,接着置于恒温炉中水浴蒸煮去除纤维上残留的甲醛;将纤维置于电热恒温鼓风干燥箱中除去水分,烘箱的最高温度设置为150 ℃,热烘温度100 ℃,热烘时间40 min。将烘干的纤维剪碎后,静置一段时间即制得各质量分数(4%~8%)的PU静电纺丝液。

1.2.2 复合材料的制备 采用控制变量法,在电子天平上按表1称取各所需物质,配置成纺丝液后置于静电纺丝设备上纺丝。将纺丝液分别注入注射器储液槽后,设置纺丝静电压、挤出速率和接收距离,见表2。将PU纳米纤维喷覆在PP熔喷材料表面制得复合材料。

1.3 表征及测试

1.3.1 扫描电镜 采用JSM-6510扫描电镜观测铝箔上的纳米纤维以及复合非织造布。将试样剪成50 mm×50 mm的矩形样品并粘贴在导电胶上,经过镀金等一系列操作后,设置电压15 kV,获取SEM图像。

1.3.2 接触角 采用JC2000C1静滴接触角测量仪,测量熔喷材料及复合滤材的接触角,直接测量物理量的不同,可分为量角法、测力法、长度法和透过法[10-12]。本实验采用的是最常用的角度测量法[13]。将复合材料放入试样夹内,将滴管针头移入镜头范围内滴入1滴蒸馏水,冻结最清晰的液滴图像,单击量角法按钮测得各液滴接触角大小。

1.3.3 过滤性能 采用TOPAS AFC-131过滤性能测定仪,气溶胶粒子为DEHS,粒径范围是0.33~0.36 μm,采用计数法测定材料的过滤效率。

参照GB/T 6165—2008标准,将试样剪成直径为175 mm的圆片,按要求装入试样后,对直径为0.2~30 μm的气溶胶分级过滤。

滤阻的测试过程同过滤效率的测试过程,理想滤材即要求滤效高的同时尽量减小滤阻[14]。

2 结果与讨论

2.1 静电纺参数的优化及性能分析

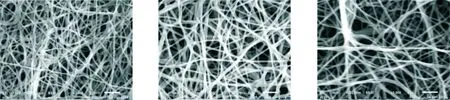

2.1.1 纺丝液质量分数对纳米纤维细度与分布的影响 质量分数大小对静电纺纤维直径有一定的影响[15]。为探究质量分数对PU纳米纤维细度与分布的影响,选取1#~5#PU静纺纤维进行对比。1#试样纺丝液黏度太小无法形成连续流体;5#试样纺丝液黏度太高,经磁力搅拌时磁石无法自由旋转,无法形成均匀流体。2#~4#PU静电纺纤维的SEM图像如图1所示。

图1可以发现,3种不同质量分数的静电纺纤维形貌均较好,随着纺丝液浓度增大,纤维直径增大,纤维分布变均匀。其他变量一定时,静电纺丝浓度越高,纳米纤维直径越大,并且铝箔上纤维的分布越均匀,纤维直径分布也越集中。

2.1.2 静电压对纳米纤维细度与分布的影响 根据上述讨论结果, 对比 3#与6#,4#与7#试样,PU质量分数相同,静电压不同时,PU静电纺纤维的SEM图像如图2所示。

由图2可以看出,不同静电压下PU纤维的成形性都比较好,纤维较为光滑且分布均匀。静电压对纤维的直径有很大的影响,当电压增大时,静电场产生的牵伸力随之增大,纤维直径减小[16-17]。

(a) 5% (b) 6% (c) 7%图 1 不同纺丝液质量分数SEM图像比较Fig.1 SEM image comparison of different spinning solution mass fraction

(a) 6%,22 kV (b) 6%,20 kV (c) 7%,22 kV (d) 7%,20 kV图 2 不同静电压SEM图像比较Fig.2 SEM image comparison of different voltages

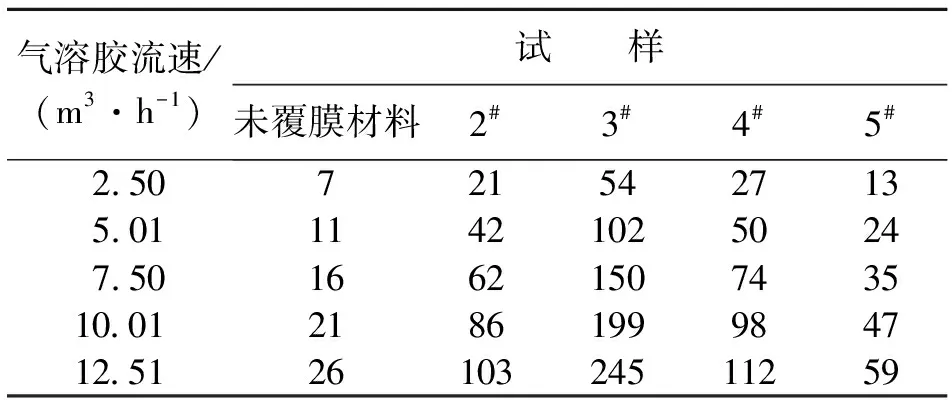

(a) 2# (b) 3# (c) 4#图 3 熔喷/静电纺复合材料SEM图像Fig.3 SEM images of melt-blown electrospun composite

图3是2#~4#复合滤材的SEM图像。微粒尺寸、气体流速、滤材纤维直径以及厚度等均决定滤材滤效[18]。图3中,纳米纤维基本成网络状并嵌于熔喷布的表面,由于是2种完全不同的工艺条件制备的纤维,两者的直径差异较大,形成很明显的细度梯度结构,且纳米纤维直径很小,因而复合后材料的比表面积增加,过滤效率也应该有较大提升。由于静电纺丝的时间较长,纳米纤维层相对较厚,孔隙率变得更低,所以材料滤阻应该明显增加。纺丝液质量分数为6%时孔隙率最低,滤阻相对较大。

2.2 复合材料表面结构

以PU质量分数7%为例,在不同静电压下制得PP熔喷/PU静电纺复合材料,其SEM图像如图4所示。

图4当纺丝静电压降低至20 kV时,由于电压减小,纤维直径相对增大,纤维间空隙相对减小,孔隙率增大,滤阻增大,因此滤效会略有提高。

(a) 22 kV (b) 20 kV图 4 不同电压下PP熔喷/PU静电纺复合材料SEM图Fig.4 SEM images of melt-blown electrospun composite in different voltages

2.3 复合材料的接触角大小

接触角的大小间接反映纤维表面吸水性能,也可以反映对粒子的过滤效果。熔喷/静电纺复合材料的接触角测试结果依次为:未覆膜材料124.7°,样本2#125.3°,3#118.7°,4#111.6°。

可以看出,随着PU静电纺丝液浓度的提高,复合材料的接触角降低。表明随着PU质量分数的提高,纤维毡的纤维间空隙增大,因此材料接触角减小,相应的过滤效率会随之降低。比较复合材料与未覆膜熔喷材料的接触角,可以看出,PU质量分数较小时,复合材料与未覆膜材料接触角相差不大,不会对复合材料过滤性能产生很大影响。

2.4 复合材料的过滤性能

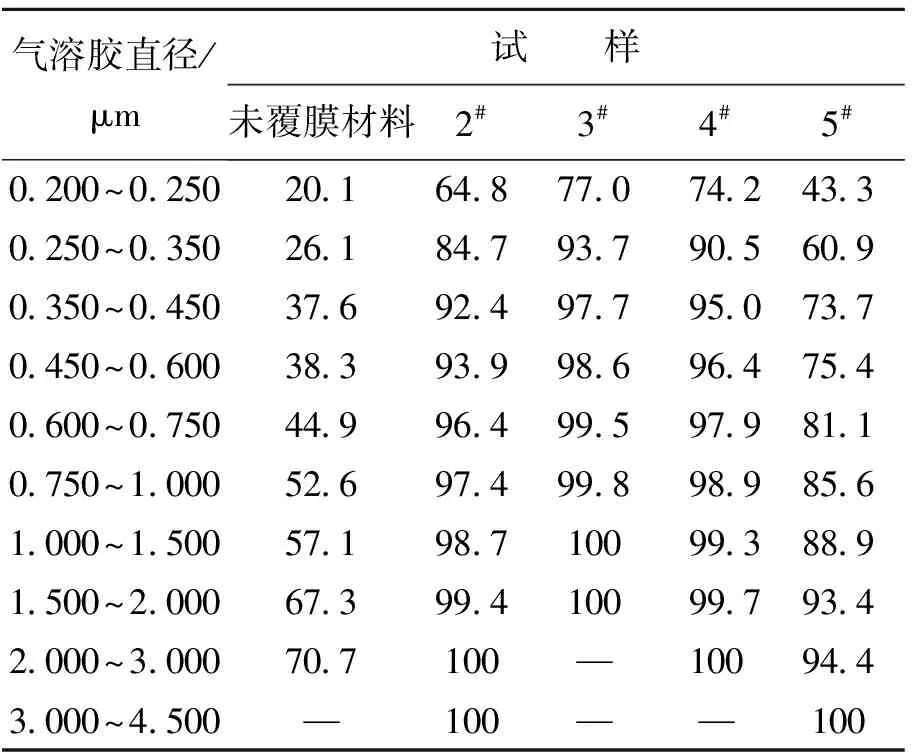

将质量分数不同的纺丝液喷覆在PP熔喷材料表面,静电纺丝时间为8 h,探讨纺丝液浓度对复合材料过滤效果的影响。不同复合材料对DEHS气溶胶颗粒的滤效以及滤阻测试结果见表3~4。

表3不同复合材料的过滤效率

Table 3 Filtration efficiency of different composites %

气溶胶直径/μm试 样未覆膜材料2#3#4#5#0.200~0.25020.164.877.074.243.3 0.250~0.35026.184.793.790.560.9 0.350~0.45037.692.497.795.073.7 0.450~0.60038.393.998.696.475.4 0.600~0.75044.996.499.597.981.1 0.750~1.00052.697.499.898.985.6 1.000~1.50057.198.710099.388.9 1.500~2.00067.399.410099.793.4 2.000~3.00070.7100—10094.4 3.000~4.500—100——100

表4不同复合材料的过滤阻力

Table 4 Filtration resistance of different composites Pa

气溶胶流速/(m3·h-1)试 样未覆膜材料2#3#4#5#2.50721542713 5.0111421025024 7.5016621507435 10.0121861999847 12.512610324511259

从表3,4可看出,当纺丝液质量分数为6%时滤效较好并且较早达到饱和,且趋于定值。过滤相同粒径的气溶胶,纺丝液质量分数同样为6%时滤效最高。且复合材料对直径小于0.3 μm的微粒有极好的过滤效果。随着质量分数的增加,材料的过滤性能先增大后减小,滤阻也相应地先增大后减小,静电纺丝液质量分数为6%时,复合材料的过滤阻力最大;当质量分数为7%时,滤效较高且滤阻较小。

综合考虑这2个因素,当静电纺丝液质量分数为7%时,复合材料兼顾滤效高且滤阻较低2个优点。因此静电纺纳米纤维的最优纺丝质量分数为7%。

3 结 语

以PU为原料,采用静电纺丝工艺,制成了一种PP熔喷/PU静电纺复合材料。根据SEM图像表征和纤维形貌可得,当纺丝液质量分数为7%,纺丝静电压为22 kV,纺丝液挤出速率为0.020 mL·min-1,接收距离为20 cm时,纳米纤维层细且均匀,滤效最高,对粒径范围小于0.3 μm的粒子有优异的过滤性能,改善了单一熔喷材料的过滤性能,适合用作空气过滤材料。由于PU静电纺材料尚处于实验室制备阶段,纤维膜强度较低,后续研究应致力于其力学性能的改进与提高。