无刷直流电机PI控制系统的设计及分析

杨 林,刘曰涛,沈宝民,仲伟正

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引 言

无刷直流电机具有质量轻、体积小、扭矩大、寿命长等优点,在工业控制、医疗器械、家用电器等领域有广阔的应用前景[1]。现有的研究都以离散的数字PI控制器为核心设计无刷直流电机控制系统,具有易实现,方便扩展的优点,适用于控制算法的开发[2-4]。但离散的数字PI控制器受限于MCU或ARM的运算能力和运行速度,无法实现实时控制。并且基于离散的PI控制器,对控制指令的响应性和跟随性仍不如连续的PI控制器[5]。文献[6]以DSP为核心设计控制系统,但基于DSP的控制系统成本高,不适用于一般的应用场合;文献[7]建立了电流滞环控制的模型并进行仿真,为控制系统的设计调试提供了一种思路,但未提及调制方式对控制性能的影响;文献[8]分析了5种PWM方式对无刷直流电机转矩脉动的影响,具有一定的指导意义,但未针对不同的控制系统的硬件设计特点给出相应的调制方式;文献[9]提出了PWM-ON-PWM的方式,可以有效抑制无刷直流电机的换向转矩脉动的问题,但其将电机控制分为12个扇区,无法在基于霍尔换向装置的无刷直流电机上使用。针对以上问题,本文提出全硬件无刷直流电机控制系统的设计方案,选用CPLD为主控制芯片,以运算放大器构成连续的模拟PI控制器。控制系统具有响应快,抗干扰能力强的特点。

1 系统概述

无刷直流电机控制系统由主控制器、转速PI控制电路、电流PI控制电路、PWM生成电路、MOSFET驱动电路、速度反馈电路、电流采样电路构成,应用于具有霍尔换向信号装置的无刷直流电机[10-11]。控制系统构成如图1所示,其中虚线框内为CPLD实现的功能模块。选用ATF1502AS为核心,完成无刷直流电机换向逻辑的判断、电流采样相和反馈极性选择、PWM的调制、编码器信号采集及转速反馈信号调制输出。本系统将采样电阻、相电流选择模块、电流反馈极性选择模块代替传统的模数转换器用来采样无刷直流电机的相电流,需采样的相电流及电流反馈极性的选择由CPLD根据霍尔信号和电机的转向信号进行判断。使用运算放大器构成的RC间歇振荡器代替数字三角波发生器,用于产生PWM调制的基波。编码器信号由CPLD预处理成与其频率成正比的PWM信号,再由滤波电路生成与转速等价的直流信号参与调解运算,从而替代传统的软件速度检测机制。

图 1 控制系统构成图Fig.1 Control system composition diagram

2 核心电路设计

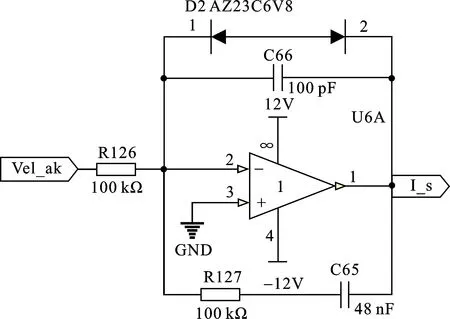

传统的控制系统以MCU、DSP为核心,采用离散的数字PI控制器[12-13]。它具有易实现、方便扩展的优点,适用于算法开发和产品的研发试验阶段。但限于主控制器执行速度、A/D采样精度及数据处理精度多方面的局限性,使得控制系统无法实现实时控制且在控制过程中不可避免地会产生控制误差[14]。而高性能的DSP增加了系统的成本,不适用于一般的控制场合。针对以上问题,本系统采用以运算放大器和电容电阻构成的连续的模拟PI控制器作为其速度PI控制器和电流PI控制器电路,其电路原理图如图2,3所示。

图 2 速度PI控制器电路Fig.2 Speed PI controller circuit

图 3 电流PI控制器电路Fig.3 Current PI controller circuit

由于运算放大器对交流信号具有很大的放大倍数,电路噪声信号较大,会引起电路稳定性问题,故加入反馈电容C66和C69,为PI调节电路提供高频通路,减少高频噪声。反馈电容容值很小,对电路的输出影响可以忽略不计。D2、D3作用是限制PI电路的输出幅值,防止积分超调。在分析电路工作原理时,可忽略反馈电容和限幅二极管,以电流PI电路为例。

根据运算放大器“虚短”“虚断”的原则,UN=UP=0,N点电流为0,得运算放大器输出点的电压为

UOUT=UR142+UC68

(1)

代入电路参数可得电流PI调节电路输入输出方程,即

(2)

对式(2)进行拉氏变换,系统的电流PI控制器传递函数为

(3)

同理,速度PI调节电路的传递函数为

(4)

对于具有相同PI参数的控制系统,连续的PI控制系统要比离散的PI控制系统具有更加理想的控制效果。以离散PI控制器的电流PI调节频率为fs1=2 kHz,速度PI调节频率fs2=1 kHz为例,电流和速度PI控制器的离散传递函数为

(5)

(6)

式中:Ts1=500 μs,Ts2=1 ms。

为了更清晰地对比连续的PI控制器与离散的PI控制器的控制性能,文中利用MATLAB/Simulink搭建了无刷直流电动机转速电流双闭环控制系统的模型并进行仿真,见图4。

(a) 机电空载

(b) 电机突加负载图 4 连续PI控制器和离散PI控制器仿真曲线对比图

Fig.4 Comparison of simulation curves between continuous PI controller and discrete PI controller

图4(a)是设定转速为1 000 r/min电机空载时2种PI控制器的转速仿真对比曲线图,可以看出,连续的PI控制器在0.018 s时达到稳定状态,而离散的PI控制器在0.025 s时达到稳定状态。图4(b)是设定转速为1 000 r/min突加负载时2种PI控制器的转速仿真对比曲线图。在0.2 s时,电机负载由0突然加到1 N·m,可以看出,连续的PI控制器经过0.05 s后回到稳定状态,而离散的PI控制器经过0.07 s时回到稳定状态。

通过仿真对比可以看出,在启动时,连续的PI控制器比离散的PI控制器在快速性,稳定性、调节时间上具有更优的性能,超调量更小;当负载突然发生变化的情况下,连续的PI控制器具有更快的响应性,更小转速的波动,回到稳态用时更短。主控器的运算能力、模数转换器的转换时间、数据传输时间等因素限制了离散的控制器调节频率,使得在相同的控制算法下它在控制性能上不如连续的PI控制器。

3 PWM分析

系统采用梯形换向的控制策略,其控制简单,易于实现全硬件电路设计。不同的调制方式产生不同的电流回路和续流回路,由于本系统采用硬件PI控制器作为调节器,电流PI电路的输出受相电流的影响严重,故选取正确的调制方式对减少电流噪声,提高控制性能尤为重要。

3.1 无刷直流电机数学模型

无刷直流电机定子绕组采用星型连接的方式,三相绕组U、V、W与逆变器相连,下桥臂分别通过3个采样电阻采集相电流进行反馈调节,其等效电路图如图5所示。

图 5 无刷直流电机驱动电路等效图Fig.5 Driving circuit equivalent diagram of brushless DC motor

规定电流流入绕组的方向为正,则无刷直流电机三相电压方程、电流方程及电磁转矩方程为[15-16]

(7)

iA+iB+iC=0

(8)

(9)

式中:U,i,e分别为三相绕组的相电压、电流和反电动势的瞬态值;R,L,M为三相绕组的电阻、自感和绕组之间的互感;Me为电磁转矩;ωe为电气角速度;P为磁极对数。

理想情况下,同一时刻电机运行时只有两相绕组导通,导通的两相绕组的电流相等,流向相反;反电动势幅值相同,方向相反;第三相电流为零,反电动势大小正比于转子电气角速度和电气角度。用I表示导通相电流的绝对值,E表示导通相反电动势的绝对值,代入式(9)得到理想情况下无刷直流电机的电磁转矩方程[17],即

(10)

式中:E为三相反电动势的有效值;I为导通相电流的有效值。由式(10)可以看出,电磁转矩与反电动势、相电流和电气角速度有关。而无刷直流电机绕组是感性负载,其反电动势不能在瞬间跃变,在匀速运行的情况下,电气角速度可以认为是恒定值。所以,无刷电机的转矩脉动主要受到相电流的影响。在非换向期间,电机相电流的波动和转矩脉动与PWM的频率和方式有关。

3.2 PWM的选择

无刷直流电机在梯形换向控制策略下常用的调制方式有以下5种[18]:H-PWM—L-ON;H-ON—L-PWM;PWM—ON;ON—PWM;H-PWM—L-PWM。其中前4种方式在每一对导通相内,一个桥臂采用PWM调制,另一桥臂恒通,属于半桥调制;方式5在每一对导通相内,两桥臂均采用PWM调制,属于全桥调制。由于本系统采用连续的PI控制器,为保证电流PI调节的连续性,导通相在MOSFET关断情况下的续流应经由下桥臂采样电阻,以保证电流采样的连续性。不同调制方式在导通相下续流情况如表1所示。从表1可以看出,PWM—ON和ON—PWM在一个电气周期内分时经由下桥续流,这使得电流采样值会出现阶跃现象,电流PI调节器输出始终在目标值上下震荡,降低系统对电流环的控制精度;H-PWM—L-ON和H-PWM—L-PWM 2种调制方式在MOSFET关断情况下续流回路始终经由下桥臂,但H-PWM—L-PWM续流情况比较特殊,它的续流回路不经过采样相的采样电阻,且回路经由驱动总电源UDC,相当于对电源充电,会对电源造成较大的冲击。故本系统选择H-PWM—L-ON作为PWM的调制方式。

表 1 不同 PWM 调制方式下非换相期间导通相MOSFET续流情况

3.3 PWM对转矩的影响

当调制方式为H-PWM—L-ON时,以A、B相为例,即:对QF1进行PWM调制,QF4始终导通,当QF1关断时,电流续流回路如图6所示,其续流回路为A相—B相—QF4—QD2—A相。

图 6 QF1在PWM为低电平时的续流回路Fig.6 Freewheeling circuit of QF1 when the PWM is low-level

此时的A、B相的电流方程为[19]:

(11)

式中:IA、IB为QF1关断后A、B相的电流有效值;I为QF1关断前流过A、B相电流有效值;D为PWM的占空比;T为PWM调制周期。

忽略非导通相的电流,将式(11)代入式(9)中,得出导通相续流情况下的转矩脉动:

(12)

从式(12)中可以看出,H-PWM—L-ON调制方式的非换向的转矩脉动与E2/ωe和PWM信号的占空比D有关,E2/ωe与当前电机转速成正比,D与电机的负载大小有关。因此,在低速重载的情况下,无刷电机的非换向转矩脉动较小。这种调制方式保证了续流回路始终经过采样相的检流电阻,保证后驱动器的PI控制电路的调节的连续性,相比其他调制策略具有更好的控制性能。

4 实验结果

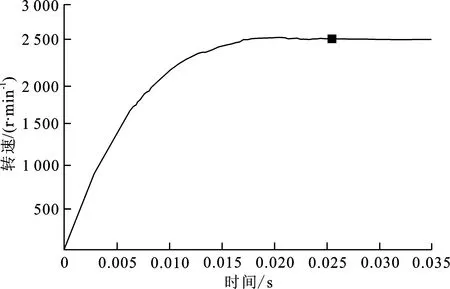

为测试控制系统性能,搭建了基于CPLD的无刷直流电机控制系统测试平台测试系统启动时的速度响应曲线。通过示波器采集电机相电流及控制系统的采样电流波形图。通过FPGA开发板计数编码器的A、B相的脉冲信号,每隔125 μs通过高速串口发送一次编码器脉冲数,最终在MATLAB中计算生成实际的电机转速曲线。电机启动测试实验所用的增量型编码器脉冲数为600,无刷直流电机型号为:57BL115S21,其参数如下:额定功率210 W,额定电压24 V,空载额定电流2 A,额定转矩0.7 N·m,额定转速3 000 r/min。

图7是设定转速为2 500 r/min时电机空载启动时实测转速曲线,最终电机在0.025 6 s到达稳态,最高转速2 530 r/min,其上升时间为0.017 5 s。当转速第一次到达2 500 r/min时,由于积分环节的滞后性,无刷直流电机转速会继续上升,其超调量1.2%,但由于本系统电流转速均采用连续的模拟PI控制器,控制器对无刷直流电机转速、电流具有良好的跟随特性,控制系统经过0.008 1 s调节至稳态,振荡次数仅为2次。从实验数据可以看出,无刷直流电机模拟PI控制系统具有良好的控制性能。图8是空载情况下无刷直流电机的A相电流波形和控制系统电流采样波形,通道1是A相电流波形,通道2是控制系统采样电流波形。在换向期间,A相电流会出现短暂而陡峭的下降现象,这主要是由于三相绕组属于感性负载,对于PWM这种阶跃信号具有一定的滤波作用,而其下降幅度取决于非导通相的感应电流大小,与电机绕组线圈数、气隙磁通有关。在换向期间,控制系统的采样电流受相电流的影响会产生明显的波动,但在非换向期间,控制系统的采样电流能够较好地跟随各相电流的瞬时值。

图 7 电机空载转速曲线Fig.7 Unloaded speed curve

图 8 A相电流曲线和电流采样曲线Fig.8 A-phase current curve and current sampling curve

5 结 语

针对传统驱动器响应速度慢、成本高的问题,提出了以CPLD为核心的无刷直流电机模拟PI控制系统的设计方案,相对于传统的数字控制系统,本系统具有更优的跟随特性。同时,介绍了控制系统PI控制电路的设计及分析方法,并通过Matlab建立连续控制系统和离散控制系统的模型,证明了连续控制系统在动态特性上比离散的控制系统具有更优的性能。并结合控制系统的结构特点,给出了全硬件模拟PI控制器的PWM调制方式的选择参考,对其他控制系统的设计具有一定的参考价值。最后,实验证明驱动器具有控制性能高、成本低的优点,适用于对速度控制精度较高,驱动器响应速度快的场合。但控制系统未考虑无刷直流电机在换向期间的转矩脉动,未能对其进行有效的抑制。下一步应结合换向脉动的特点,在调制策略上做进一步的优化。