扎碾公路隧道弃渣填料的压实特性

郭小宏,罗 欢,杜云威,朱 平

(1.重庆交通大学 土木工程学院,重庆 400074; 2.重庆交通建设(集团)有限公司,重庆 401120)

0 引 言

中国西部多为山岭重丘区,如何充分利用隧道开挖所产生的弃渣土石混合料,成为山区公路建设中迫切需要解决的工程问题。部分学者对各种土石混合料的压实特性作了大量研究工作,取得不少研究成果[1-3]。Robert T.Donaghe等[4]提出土石混合料室内击实方法的建议标准。Nakaoka Tokiharu等[5]通过土石混合料的压实试验得到最大粒径和最大干密度。董云等[6-7]对土石混合料提出以岩性、含石量和混合料的颗粒成分组成的工程综合分类法,并由室内试验指出不同类别土石混合料物理力学性质的差异。刘丽萍等[8]对土石混合料进行了击实试验,证明级配良好的试样的压实特性较好。孔祥臣等[9]对影响土石混合料压实效果的最大粒径、粗颗粒含量、含水量等关键因素进行研究,探讨了土石混合料的室内压实特性。在室外,大多学者采用试验段法探索土石填料现场压实特性,确定数值松铺层厚和碾压遍数等压实工艺[10-12]。

本文立足青海扎碾公路隧道弃渣土石混合料,结合以往的研究成果,为确保路堤填筑后的压实质量和稳定性,通过对影响隧道弃渣土石混合填料压实效果的土石比进行相关室内试验,然后对拟定的3种松铺层厚进行碾压室外试验,研究该隧道弃渣填料的压实特性,为该山区公路路堤施工提供技术支撑,对青海或者国内类似用土石混合填料路段的施工也具有一定参考价值。

1 工程概况

青海扎碾公路路线全长59.405 km(其中新建段51.126 km),施工的不利因素主要是地形、地质复杂,大多为高山丘陵。扎碾公路途径达坂山的1、2号隧道总长6 043 m,施工出渣将产生大量的土石混合料,从成本和环保角度出发沿线路基的填筑可大量利用这些隧道弃渣。

2 室内试验

试验所用土石混合料来自扎碾公路隧道爆破弃渣,由不同的粒径以及不同比例组成。土石混合料在自然状态下摊铺风干,保持含水率一致,筛分后分档保存[13-15]。在工程实践中,粒径不大于5 mm的填料为细粒料,本文研究的隧道弃渣土石混合料也以粒径5 mm为界。

2.1 隧道弃渣的级配特性

隧道弃渣土石混合料颗粒用不同孔径的圆孔筛进行逐级筛分,其原级配区间曲线如图1所示。

隧道弃渣土石混合料为连续级配,整个曲线较平缓,不均匀系数Cu=7.71,曲率系数Cc=1.18,土石比约为2∶8,满足Cu>5、Cc为1~3的要求,级配组成良好。

图1 隧道弃渣原级配区间曲线

2.2 不同土石比密度试验

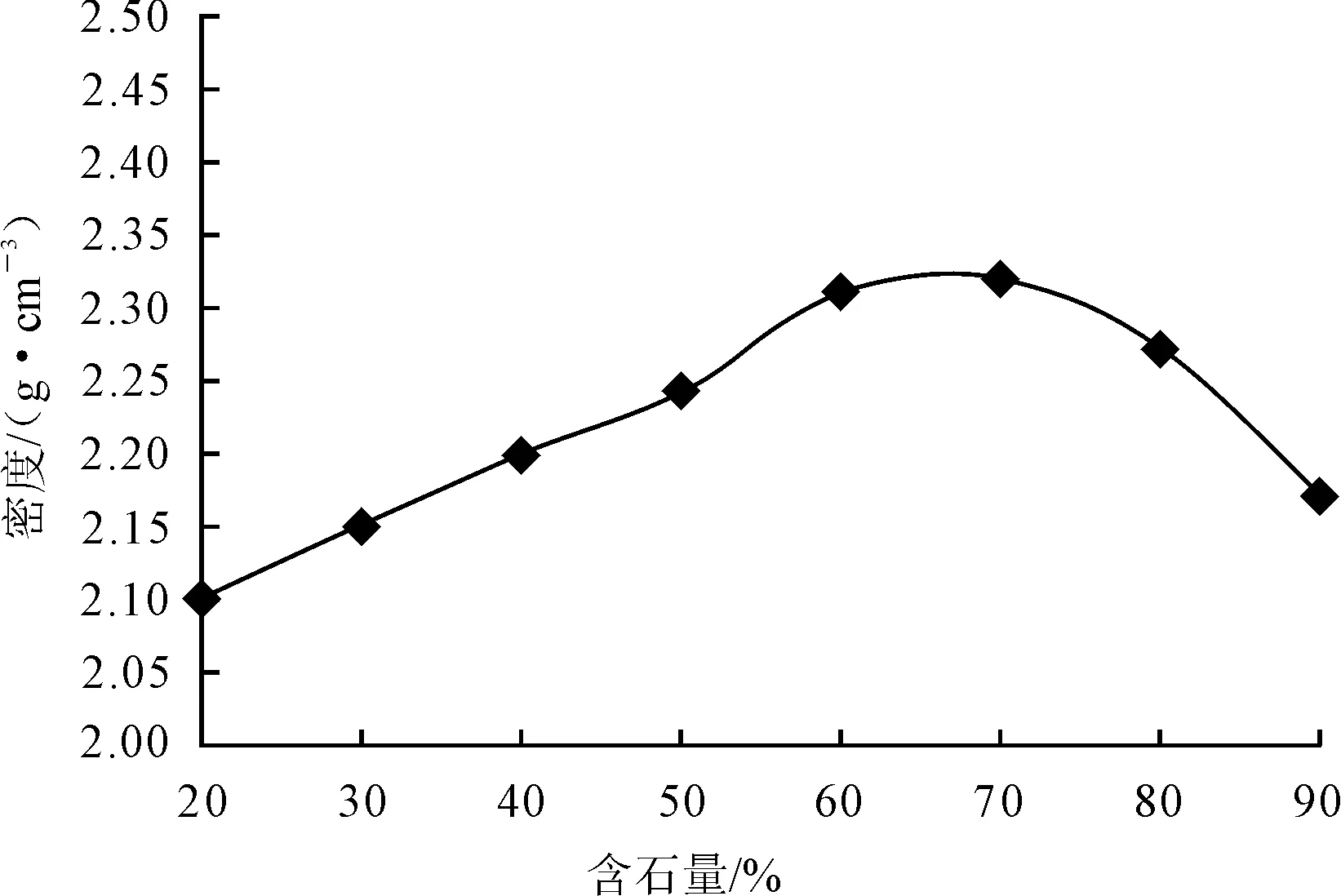

《公路路基施工技术规范》(JTG F10—2006)建议路基填筑过程中土石混合料的不均匀系数最佳范围为15~20,所以试验事先控制土石比的不均匀系数,然后配制土石比为1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2共8组样品,试验仪器和试验方法与试验规范中的重型击实试验相同。不同土石比设定的级配、不均匀系数和击实后的密度见表1,不同土石比与击实后密度关系如图2所示。

表1 不同土石比与击实后的密度

图2 密度与不同土石比的关系

试验结果表明:土石比为1∶9、7∶3、8∶2时无法保证其不均匀系数在既定的范围内,所以用作路基填料欠佳,而且其击实后的密度与其他配比组相比也较小。密度和不同的土石比之间的关系整体趋势存在一个峰值,说明用隧道弃渣进行路基填筑最佳土石比在3∶7左右,土石比3∶7时的密度为2.32 g·cm-3。

2.3 击实试验

隧道弃渣含有少量粒径大于60 mm的集料,但其含量小于5%,故采用剔除法把超粒径的颗粒剔除。由不同土石比密度试验可以得到,在含水率相同的情况下,土石比约为3∶7时具有最大密度,仅小于最大密度的是土石比为4∶6、2∶8和5∶5。

下面对这4组不同配比样品进行击实试验,试样取自同一风干条件下的弃渣,每组通过逐渐添加水量使含水率达到2%、3%、4%、5%、6%、7%、8%等预定值,通过击实分别求得4组不同配比的最佳含水率和最大干密度,如图3所示。

试验结果表明:4组不同的土石比结构在最佳含水率下均有一个室内最大干密度;但是此击实曲线只是粒径不大于40 mm的击实曲线,还需根据粒径40~60 mm所占试样总量的百分比(30%以下)进行最佳含水率和最大干密度修正。

最大干密度按式(1)修正[16-17]。

(1)

最佳含水率按式(2)修正[18-19]。

(2)

由计算得Gs=2.743,ω2=0.43。不同土石比大于40 mm的含量和修正前后最佳含水率和室内最大干密度如表2所示。

表2 不同土石比校正前后的最佳含水率和最大干密度

图3 不同土石比混合料的击实曲线

对最佳含水率和不同土石比进行线性回归可知,随着含石量的增加,最佳含水率呈减小趋势,其关系如图4所示。最大干密度和不同土石比的关系如图5所示。

图4 最佳含水率与不同土石比的关系

图5 最大干密度与不同土石比的关系

不同土石比与最大干密度的关系同前面土石比与密度的关系类似:整个曲线也存在一个峰值,最大干密度随着含石量的增加而变大,当土石比为3∶7时最大干密度有最大值,此后含石量继续增加但最大干密度开始减小,并且图2和图5曲线的峰值均在土石比为3∶7处。

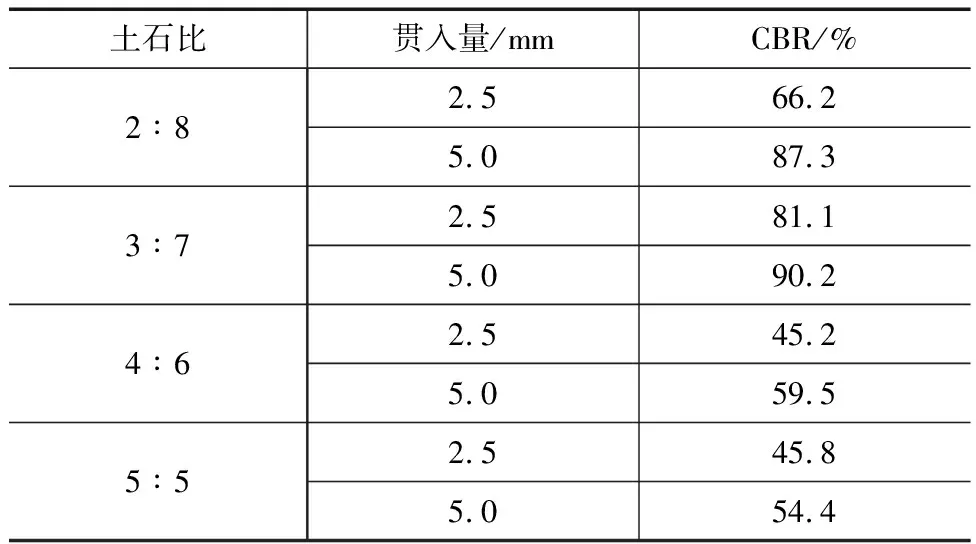

2.4 承载比(CBR)试验

将土石比为2∶8、3∶7、4∶6、5∶5的4组配比样品分别按最佳含水率进行3次击实试验,击实完后在试筒上做好标记,依次放入水中浸泡四昼夜,并用百分表记录其膨胀量。试验目的是模拟隧道弃渣填筑路基在实际中受水侵蚀最恶劣的环境,浸泡后将每个试件在CBR仪上进行贯入试验[20]。试验结果如表3所示。

试验结果表明,该隧道弃渣压实后受水浸泡几乎不膨胀,每次试验贯入量为5 mm的承载比比贯入量为2.5 mm的大,所以取贯入量为5 mm的承载比。与规范要求的路基填料CBR值相比,该地区的隧道弃渣料承载能力较强、强度比较高,适合作为高填路基填料。对CBR值与不同的土石比进行线性回归可知,随着含石量的增加,CBR值呈增加趋势,其关系如图6所示。

表3 不同土石比的CBR结果

图 6 CBR与不同土石比的关系

试验结果表明,隧道弃渣土石比为3∶7时,其技术指标是最好的,说明采用土石比为3∶7的隧道弃渣进行路基填筑能够获得最好的压实质量。但是,鉴于扎碾公路隧道弃渣天然土石比构成为2∶8,并且从上面3个试验结果来看,土石比为2∶8时的试验结果与最佳土石比3∶7的结果相差不大;若采用天然的隧道弃渣同样能够获得质量合格的铺层质量,即可以直接进行填筑,不仅省时省力而且节约成本。下面对原隧道弃渣进行3种既定松铺层厚的碾压试验,并在压实后对其进行质量检测。

3 室外试验

3.1 碾压施工沉降试验

根据扎碾公路的实际情况,拟定采用30、50、70 cm三种松铺层厚在高填路基不同的位置进行填筑,碾压设备采用洛建20 t单钢轮振动压路机。对每一种厚度的松铺层分别进行碾压施工,并且每碾压2遍记录1次施工沉降量。具体方法是:铺层松铺后在压路机既定行驶的轨迹上用滑石粉每隔5 m布点,共4个试验点,压路机行走一个来回后用水准仪记录1次布点高程,试验数据如表4所示。

3种松铺层厚的沉降量、沉降率和碾压遍数的关系如图7、8所示。

表4 不同松铺层厚最佳压实工艺组合沉降结果

图7 不同松铺层厚累计沉降量和碾压遍数关系

图8 不同松铺层厚的累计沉降率和碾压遍数的关系

由图7得出,每种层厚在碾压前期都有沉降量快速增加的阶段,但随着碾压遍数的增加,沉降量逐渐减小,整体线形由陡峭趋于平缓。松铺30、50、70 cm铺层碾压后最大沉降分别为1.9、3.3、4.1 cm。图8中,3种铺层的沉降率线形同样满足先急增后平缓的变化趋势,松铺30、50、70 cm铺层碾压后的沉降率分别为6.01%、6.47%、5.74%。

3.2 铺层压实质量检测

粒径较大且粒径组成变化复杂是弃渣填料的特点之一,也决定了其密度的不易确定性。质量检测方法借鉴填土路基灌水法,检测现场路基的干密度。由室内试验得填料的表观密度为2.775 g·cm-3,土石比为2∶8的隧道弃渣填料室内最大干密度和最佳含水率分别为2.37 g·cm-3、3.72%。

在试验路段,每一次松铺层厚碾压完成后对每一铺层选取3个代表试点,以孔隙率为指标进行压实质量检测,结果见表5。

表5 灌水法试验结果

土石混填路基施工对空隙率的要求是:上路堤不大于22%,下路堤不大于24%。编号1、2、3是松铺30 cm灌水法试验结果;编号4、5、6是松铺50 cm灌水法试验结果;编号7、8、9是松铺70 cm灌水法试验结果。结果表明,铺层压实后最大空隙率小于22%,最小压实度为94%。这说明直接采用土石比2∶8的隧道弃渣进行填筑施工后的路基质量符合要求。

4 结 语

(1)青海扎碾公路隧道弃渣土石比为2∶8,级配良好,不均匀系数偏小,受水浸泡几乎不膨胀,CBR值满足路基填筑要求。

(2)在隧道弃渣含水率相同的情况下,击实后的密度随着含石量的增大而增大,土石比为3∶7时密度达到最大值,此后随含石量增加密度迅速减小;隧道弃渣最大干密度和不同的土石比也满足以上关系。该弃渣土石比为3∶7时能够获得最佳压实质量。

(3)隧道弃渣最佳含水率和不同土石比的关系呈负相关:随着含石量的增加,最佳含水率呈减小趋势。不同土石比和承载比呈正相关:含石量增加,其CBR值呈变大趋势。

(4)虽然原隧道弃渣不均匀系数偏小,含石量较最佳土石比3∶7偏大,会形成骨架空隙结构,细颗粒缺少导致不能够完全填充,从而不能达到最佳密实度;但是,室外试验证明,用弃渣直接进行路基填筑压实后的孔隙率和压实度也能够满足质量要求,可以直接使用隧道弃渣填料填筑路堤。