化子闸泵站机组选型分析

汤 泳,游孟陶

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

0 引言

宁波市姚江流域洪涝灾害相对频繁,流域防洪排涝工程体系亟待完善。姚江二通道(慈江)工程利用慈江分洪部分姚江干流洪水,经江北、镇海河道直排入海,扩大姚江干流的东排能力,同时完善提升江北、镇海平原的防洪排涝能力。

化子闸泵站工程为姚江二通道(慈江)工程三级接力泵站的中间一级,拟建于慈江干流现状化子闸处。泵站规划设计排涝流量为150 m3/s,与现有化子闸进行联合调度运行,肩负着区域防洪排涝的重要任务,工程安全极其重要。泵站的设计净扬程仅0.32 m,低于常规的特低扬程泵站,最大净扬程为1.22 m,接近设计净扬程的4倍。扬程低、变幅大,给水泵选型带来一定的困难。水泵选型应以安全可靠为目标,满足在扬程范围内装置效率高、空化性能良好等要求,水泵选型的合理性直接关系到泵站工程的投资、建成后的运行和维护成本[1-2]。

1 泵型选择

化子闸泵站属特低扬程、大流量泵站,立式泵和斜轴泵难以在特低扬程下获得较高效率,因此宜采用装置效率较高、开挖深度浅且便于维护的卧式泵装置。根据已建工程经验,目前应用广泛的泵型有灯泡贯流泵、竖井贯流泵和平面S形轴伸泵[3-4]。

灯泡贯流泵将电动机和齿轮箱安装在进水侧(前置)或出水侧(后置)的一个灯泡形金属壳体中,结构紧凑、装置效率高,但结构相对复杂,技术要求也较高;国内灯泡贯流泵装置技术还不成熟,需引进国外的技术和设备,造价很高。竖井贯流泵将电动机、齿轮箱布置于流线型竖井中,水流从竖井两侧引入水泵,水流方向直进直出,与泵轴方向一致;该泵型具有水力性能良好、结构简单、泵站开挖深度较小、机组造价低、运行安全可靠、管理和维护方便的优点。平面S形轴伸泵将进、出水流道平面弯曲后主轴伸出流道外,电动机布置在流道外地面,设备安装维护方便;但对于大流量泵站,平面S形轴伸泵的机组间距比较大、土建费用高,另外由于S形流道有两个转弯,对水力损失、泵装置效率有一定的影响,水力条件不如贯流泵[5-7]。

因此从泵房结构布置、工程投资、水泵装置效率、管理维护方便性等方面综合比较,选用竖井贯流泵较适合本文工程。

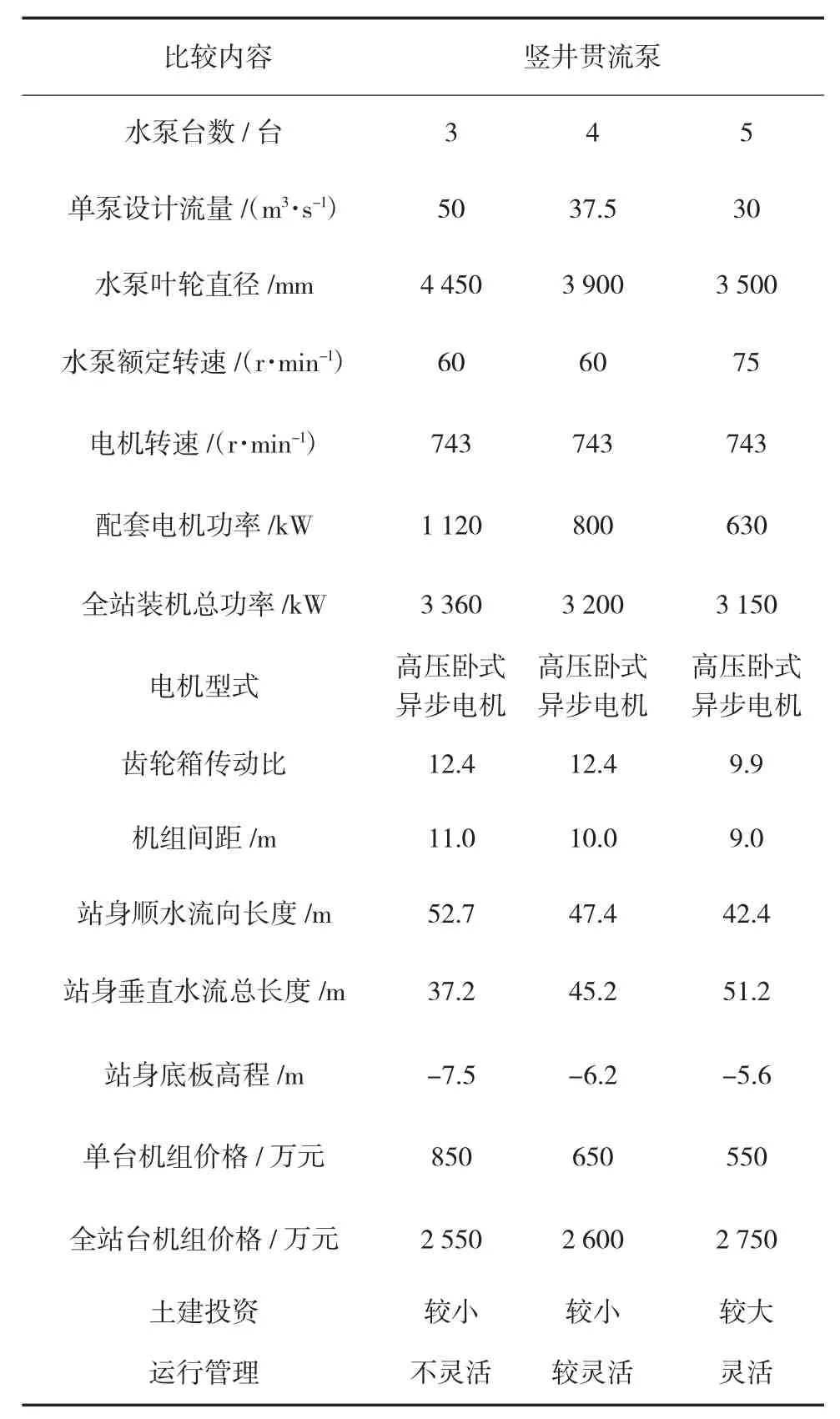

2 机组台数比选

根据泵站工程实践经验,机组台数少、泵站占地面积小,土建投资一般较省,且安装维修工作量少;其缺点是运行调度不灵活,当某台机组发生故障时对总排水量影响较大。机组台数多,则优缺点与上述恰好相反。主泵台数应根据工程具体情况进行综合技术经济比较后,并结合水泵生产能力确定。本文工程选择3台、4台和5台机三个方案进行技术经济比选,机组参数和主要土建尺寸见表1。

表1 不同机组台数方案比较表

由表1可以看出,4台机方案具有以下优势:

(1)运行调度灵活。虽然3台泵方案综合费用较少,但化子闸泵站为姚江东排梯级提升泵站的中间一级,排涝流量调节要求较高,采用4台竖井贯流泵方案,运行调度较为灵活,减少对上下级泵站联合运行的影响。

(2)工程投资较省。本文工程原址为农田,泵站工程范围均需开挖,故泵站宽度不宜太大,相较5台机方案,4台机泵房土建工程量较小,较为经济。

经综合比较分析,本文工程采用4台竖井贯流泵方案。

3 水力模型选择及性能参数

近年来竖井贯流泵在低扬程大流量泵站中得到广泛应用,不少泵站工程还进行了水泵装置模型试验。对于类似的大型泵站工程建设,可直接采用已有模型泵装置性能曲线进行水力性能的分析与比较,并借助水泵相似律,计算水泵叶轮直径和转速。较以往采用泵段模型曲线进行水泵选型,更能准确预测原型泵的性能,确定更合适的技术参数。

在水利部天津同台测试的水泵模型试验成果中,选择接近本文工程扬程段的TJ04-ZL-07号水力模型,根据进、出水流道优化设计成果,在河海大学试验台进行了泵装置模型试验,对泵装置性能进行了预测,最终确定原型泵叶轮直径为3 900 mm,转速为60 r/min。

泵装置模型试验结果表明:在全扬程范围内水泵可稳定运行;模型最高装置效率为76.35%,对应的叶片安放角为+2°,对应的扬程为1.20 m,对应原型流量为34.51 m3/s;安装角为+2°,最低扬程(0.5 m)、设计扬程(0.72 m)和最高扬程(1.52 m) 的装置效率分别为61.55%、70.76%、73.44%;水泵模型装置最小汽蚀余量发生在叶片安放角为-4°时,临界汽蚀余量为3.01 m,对应扬程为0.8 m。换算后的原型泵装置性能曲线如图1所示。

图1 化子闸泵站原型泵装置性能曲线

4 水导轴承结构设计

导轴承是大型水泵的关键部件,起着承受水泵转动部件径向力、稳定叶轮转动的作用,对卧式泵机组、导轴承还要承受转动部件的自重。如果导轴承磨损过大或损坏,则会造成机组轴线动摆度增大、振动加剧,甚至发生叶片碰壳事故。化子闸泵站叶轮直径3 900 mm,转速只有60 r/min,是目前国内最大直径和最低转速的竖井贯流泵,其结构设计的关键和薄弱点是水导轴承,要求在特低转速下能够形成油膜[8-9]。

水导轴承安装在导叶体毂内,作为泵轴的主要径向支承,采用巴氏合金材料制作,具有耐磨性好、性能稳定、使用寿命长的特点。采用球面微动支座,以增加其自动调心功能,使轴瓦受力均衡。轴瓦与轴承座为分体式结构,便于更换轴瓦。导轴承及其支座具有足够强度和刚度,以承受最大径向荷载,避免有害振动。导轴承采用稀油润滑,并设油封装置、温度监测装置。轴承穿轴端采用三道骨架密封圈加一道防沙圈密封,以防止水进入轴承内而产生烧瓦现象,防止油漏出而污染水源。

导轴承的直径为470 mm,采用计算软件进行分析计算。计算结果表明:轴承进油温度40°时,在额定转速60 r/min情况下运行,轴承平均温度44.2℃≤80℃,轴承能够安全运行,轴承最小油膜厚度0.082 86 mm≥0.009 mm,能满足使用要求;在最大转速120 r/min情况下运行,轴承最小油膜厚度0.120 3 mm≥0.009 mm,能满足使用要求,轴承比压0.515 MPa≤1.5 MPa,满足轴承安全运行条件;可满足安全运行的最小油膜厚度约为0.009 mm,是在转速为11 r/min时。水导轴承油膜压力分布图和最小油膜厚度曲线如图2、图3所示。

图2 水导轴承油膜压力分布图

图3 水导轴承最小油膜厚度曲线

5 结语

(1)化子闸泵站设计净扬程仅为0.32 m,属特低扬程泵站,根据多方案比较和分析,选择了竖井贯流泵装置,具有水力性能良好、结构简单、投资省、运行维护方便的优点。

(2)通过泵装置模型试验验证,化子闸泵站采用TJ04-ZL-07号水力模型,可获得较高的装置效率;选择了4台叶轮直径3 900 mm、转速60 r/min的竖井贯流泵方案,运行调度灵活,工程投资较为节省。

(3)计算表明,采用巴氏合金油润滑水导轴承,在额定转速下油膜厚度为0.082 86 mm,能够满足大口径、特低转速泵站安全运行条件。