阀控非对称液压缸位置控制系统自适应鲁棒控制策略

何常玉, 施光林, 郭秦阳, 王冬梅

(上海交通大学 机械与动力工程学院, 上海 200240)

阀控非对称液压缸电液位置系统具有功率密度比大、刚度高、响应速度快等优点,在科研和工业场合得到了广泛的应用,如:空间对接模拟系统、舵机操纵系统、汽车主动悬挂系统和冶金设备等[1-4].由于受到控制阀死区特性、滞环特性、流量-压力特性、非对称缸正反向特性差异,外部负载扰动以及供油压力变化等因素的影响,电液伺服系统通常具有高度的非线性行为[5].同时,系统中的摩擦力、液压油液的部分物理参数由于受到工作环境以及加工误差等因素的影响,难以被精确地测量,这使得系统建模过程不可避免地受到未知非线性函数以及未知参数的影响[6-7].因此,有必要采用有效的自适应方法,对被控系统中的不确定因素进行有效的估计与补偿,并设计合理的非线性控制器来提高电液位置系统的跟踪精度与鲁棒性能.Chen等[8]提出了一种变边界层的滑模控制方法并成功应用于电液伺服位置控制系统;Bonchis等[9]利用变结构方法控制一个4自由度的电液比例机械手并取得了一定的效果;Yao等[10]针对阀控对称液压缸系统设计了一种基于反步法的非线性自适应控制策略.然而,上述控制方法依然存在以下几个问题:① 仅能解决系统中某一特定的非线性问题[8-9];② 在利用反步法时,通常需要对非线性控制器设计过程中存在的虚拟控制器进行偏微分计算,然而,随着系统阶数的增加,偏微分计算通常会变得非常的复杂,即复杂爆炸,如文献[11]中的式(34)~(36),文献[12]中的式(19)~(21).

基于上述的分析,本文提出了一种基于动态面技术的自适应鲁棒控制策略.结合动态面技术,设计并利用一阶滤波器对非线性控制器设计过程中的虚拟控制器进行处理,可以有效地避免传统反步法所固有的复杂爆炸问题[13-14].鲁棒控制器的引入则可以有效地抑制外负载扰动对系统的影响.设计基于不连续投影方法的自适应律,可以实现系统中未知参数的实时估计与补偿.最后,利用Lyapunov方法对所提出的控制策略的稳定性进行了分析,并在MATLAB/Simulink环境中搭建了仿真模型,验证了该算法的有效性.

1 系统描述与模型建立

1.1 系统描述

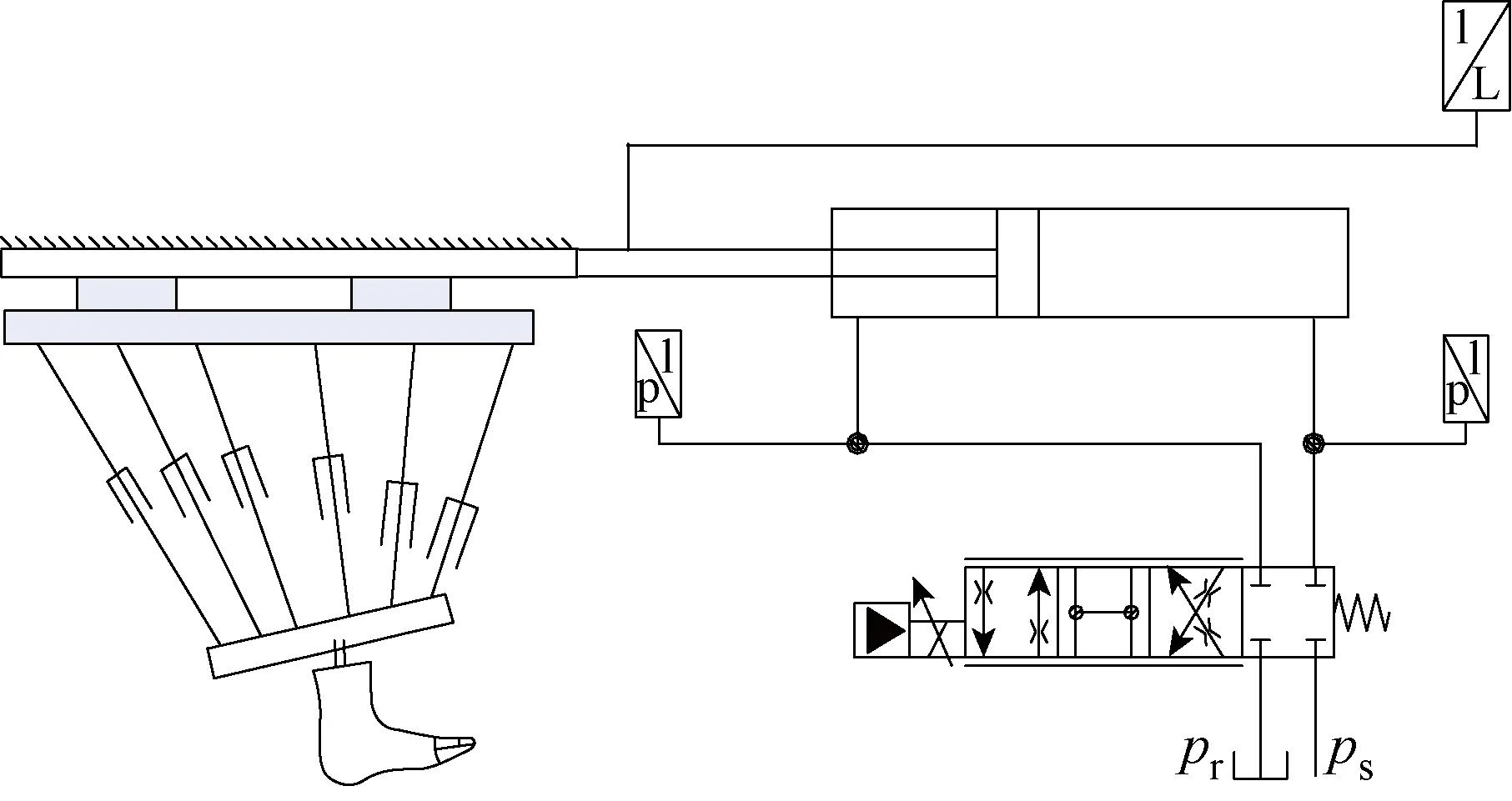

本文所研究的比例阀控非对称液压缸位置控制系统的原理如图1所示.图中:ps和pr分别为液压泵站的供油压力和回油压力.该系统被用于一个足踝步态模拟器中.其中,液压缸可以按照给定轨迹驱动一个可移动6自由度平台的基座,以扩展6自由度平台沿步态前-后向的工作空间.最终,胫骨在步态过程中的姿态可以被液压缸与6自由度平台协同模拟.然而,在工作过程中,6自由度平台的高速运动将会导致液压缸受到有规律的外负载扰动.

图1 阀控非对称液压缸位置控制系统Fig.1 Valve-controlled asymmetric cylinder position control system

在进行液压系统建模之前,可以作出如下合理假设:

(1) 系统中所采用的比例方向阀为理想对称滑阀且具有零遮盖窗口;

(2) 比例方向阀的径向间隙泄漏可以忽略不计;

(3) 比例方向阀的节流面积与节流阀口大小呈线性关系.

1.2 系统数学模型

由于比例方向阀与液压缸之间的连接管道短而粗,管道中的压力损失和管道动态可以忽略;液压缸油温和体积弹性模量为常数;液压缸内、外泄漏均为层流流动,液压缸每个工作腔内各处压力相等.因此,液压缸内流量动态方程可以表示为

(1)

式中:xc为液压缸活塞位移;βr为液压油的体积弹性模量;V1=V01+A1xc和V2=V02-A2xc分别为液压缸无杆腔和有杆腔有效容积,其中V01和V02分别为液压缸无杆腔和有杆腔初始容积;p1和p2分别为液压缸无杆腔和有杆腔的压力;Ci为液压缸内泄漏系数;Ce1和Ce2分别为液压缸无杆腔和有杆腔外泄漏系数,考虑到密封技术的提高,外泄漏系数通常可以被忽略;q1和q2分别为液压缸无杆腔和有杆腔流量,可以表示为

(2)

根据牛顿第二定律,液压缸活塞上的动力学平衡方程可以表示为

(3)

式中:m为液压缸活塞杆上等效质量;b为黏性摩擦系数;f(t)为足踝复合体的运动模拟及力加载过程所产生的外干扰力.

结合公式(1)~(3),为了将系统表示成状态空间形式,状态变量可以被定义为

同时,定义参数向量

其中:θ1=1/m、θ2=b/m、θ3=βeA1、θ4=βeCi、θ5=βekq、θ6=βeA2,则状态空间表达式可以表示为

(4)

式中:

在进行控制器设计之前,需要系统作出如下的合理假设:

(2) 对于实际的液压系统而言,显然,不确定参数向量θ在一个已知的有界的封闭集合Ω内:∀θ∈Ω,0<θimin<θi<θimax,i=1,2,…,6,且θimin和θimax为已知常量并满足θimin>0和θimax>0.同时外干扰项d有界并存在|d|≤D,D为已知正常量.

2 自适应鲁棒控制策略设计

2.1 控制器设计

本文将利用动态面方法设计所提出的液压系统的控制器,通过引入一阶滤波器来避免控制器设计过程中传统反步法所带来的复杂爆炸问题.控制器的具体设计步骤为:

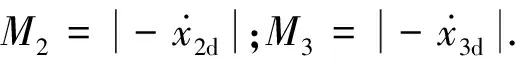

(1) 定义系统的跟踪误差为

s1=x1-xd

(5)

则第一个虚拟控制器x2d可以被设计为

(6)

式中:k1>0为反馈增益.利用第1个一阶滤波器对所设计的虚拟控制器x2d进行处理,如:

(7)

定义第2个误差面s2和一阶滤波器公式(7)的误差y2分别为

s2=x2-x2f;y2=x2f-x2d

(8)

将式(6)和(8)代入式(5)可得

(2) 考虑到不确定参数以及外负载扰动的影响,一个复合虚拟控制器可以被设计为

(9)

类似地,第2个一阶滤波器可以被设计为

(10)

定义第3个误差面s3和第2个一阶滤波器误差y3为

s3=x3-x3f;y3=x3f-x3d

(11)

将式(9)代入式(8)中求导得

(12)

定义一个半正定李雅普诺夫方程:

(13)

则V2关于时间的导数为

(14)

(15)

(3) 定义控制输入信号:

(16)

式中:k3>0为鲁棒控制器增益.

综合状态空间模型式(4)与(11),s3关于时间的导数,可以表示为

(17)

定义一个半正定李雅普诺夫方程:

(18)

综合式(17)和(18),可得

(19)

选择合适的us2满足条件:

s3us2≤0

2.2 自适应律设计

基于不连续投影方法参数自适应律可以表示为

(20)

式中:Γ>0为一个对角矩阵;π为自适应函数向量,可以被设计为

而投影映射Proj(g)可以写成:

(21)

那么,对于任何的自适应函数π,可以保证:

(22)

3 稳定性证明

当系统满足假设(4)和(5)时,在所设计的控制器作用下,所有闭环信号可以保证一致最终有界.选择李雅普诺夫函数:

(23)

利用 YONG’S 不等式,存在:

(24)

(25)

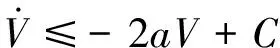

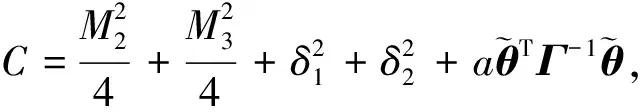

结合式(14)、(19)、(24)和(25),对式(23)求导可得

(26)

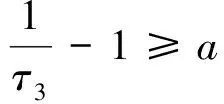

由假设(4)和(5)可以知道,存在一个满足下列条件的参数:

式中:a为任意正实数.结合式(26),可以得到

4 仿真分析

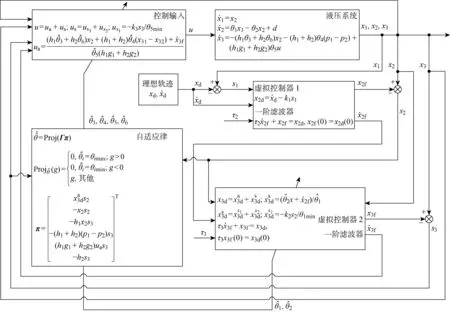

本文在MATLAB/Simulink环境中对所提出的自适应鲁棒控制策略进行仿真分析.利用S-Function结合式(4)搭建液压系统的数学模型,利用式(6)、(9)和(16)构建非线性控制器,同时利用式(20)对系统中不确定参数进行在线估计.完整的控制系统原理如图2所示,液压系统参数如表1所示.

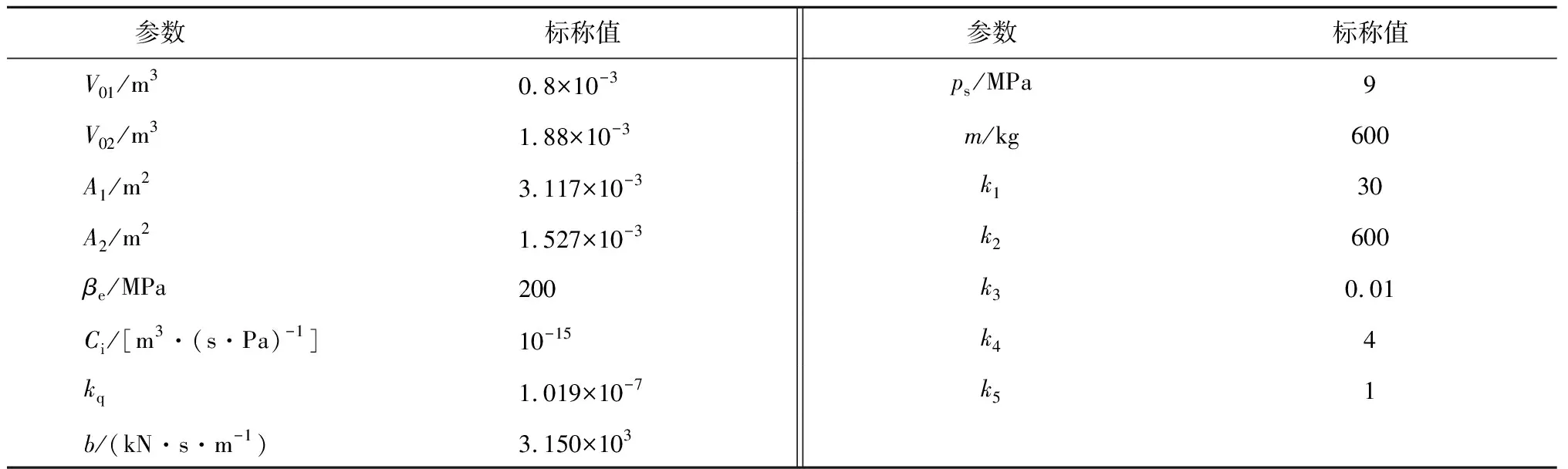

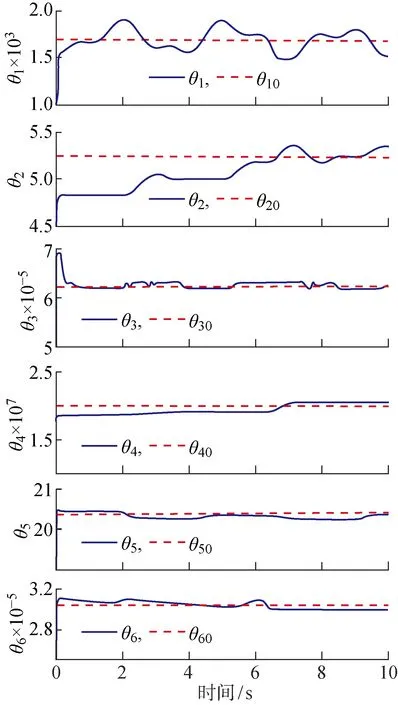

根据表1中参数的标称值可以设定所设计不确定参数的初始值为:θ10=0.001 7,θ20=5.25,θ30=6.234 5×105,θ40=2×10-7,θ50=20.379 1,θ60=3.053 6×105.针对本文研究的阀控非对称液压缸位置控制系统,对不确定参数的上下限作如下规定:θ1min=0.001,θ2min=4.25,θ3min=5×105,θ4min=1.5×10-7,θ5min=18,θ6min=3×105,θ1max=0.003,θ2max=6,θ3max=7×105,θ4max=2.5×10-7,θ5max=22,θ6max=3×105.

|为了验证自适应鲁棒控制策略的控制效果以及论证不确定参数和外负载干扰对阀控非对称液压缸位置控制系统的影响,采用如下仿真方案:I-无负载扰动情况下传统PID控制策略与鲁棒控制策略(RC)、自适应鲁棒控制策略(ARC)控制效果对比;II-存在正弦波负载f1(t)工况下传统PID控制策略、鲁棒控制策略(RC)与自适应鲁棒控制策略(ARC)控制效果对比.仿真实验过程中,设定理想位移和外负载干扰分别为

图2 阀控非对称液压缸位置控制系统控制方框图Fig.2 Schematic diagram of valve-controlled asymmetric cylinder position control system

表1仿真参数

Tab.1Simulationparameters

参数 标称值参数标称值V01/m30.8×10-3ps/MPa9V02/m31.88×10-3m/kg600A1/m23.117×10-3k130A2/m21.527×10-3k2600βe/MPa200k30.01Ci/[m3·(s·Pa)-1]10-15k44kq1.019×10-7k51b/(kN·s·m-1)3.150×103

xd=0.2sin(0.4πt)

f1(t)=3sin(0.8πt)

0≤t≤10

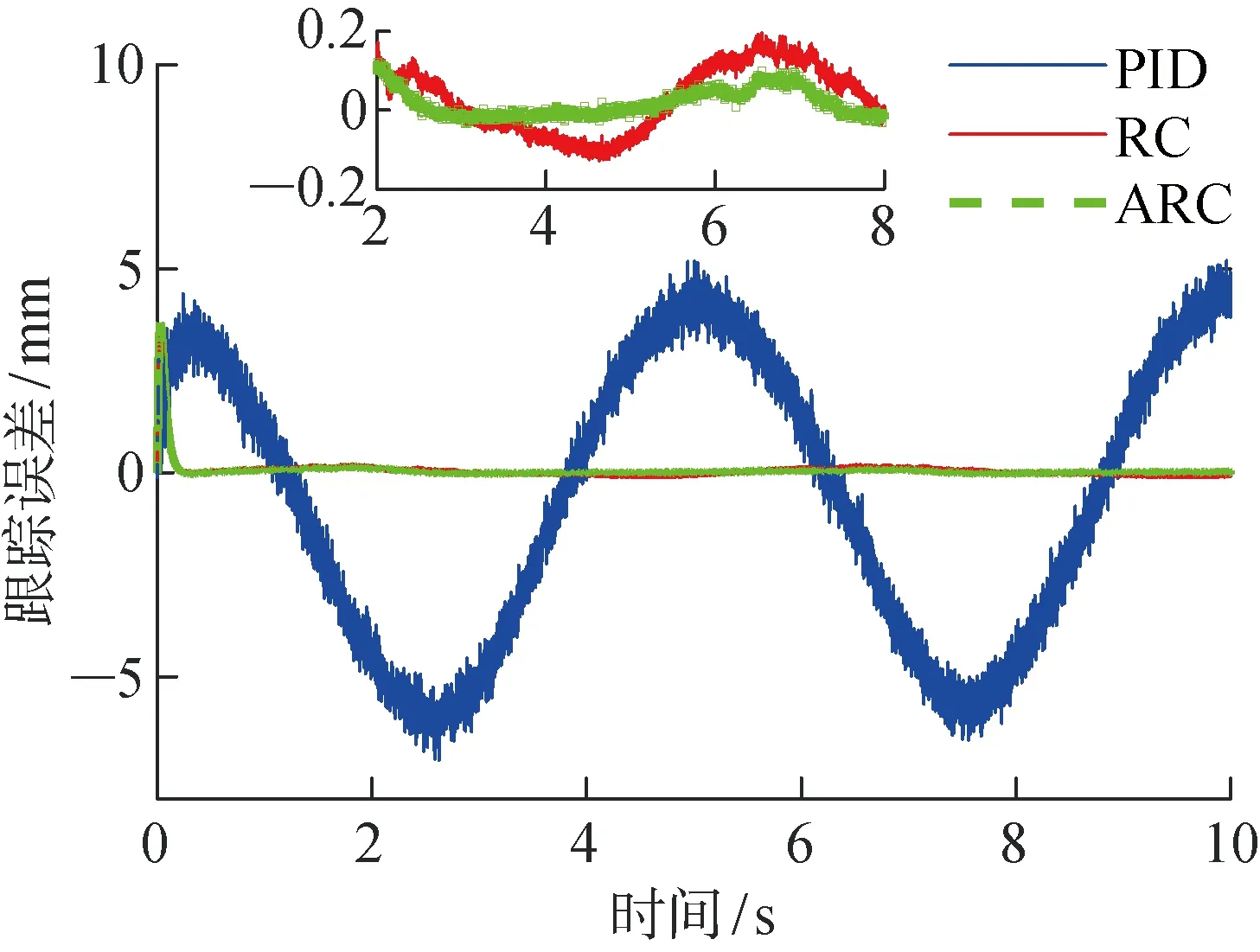

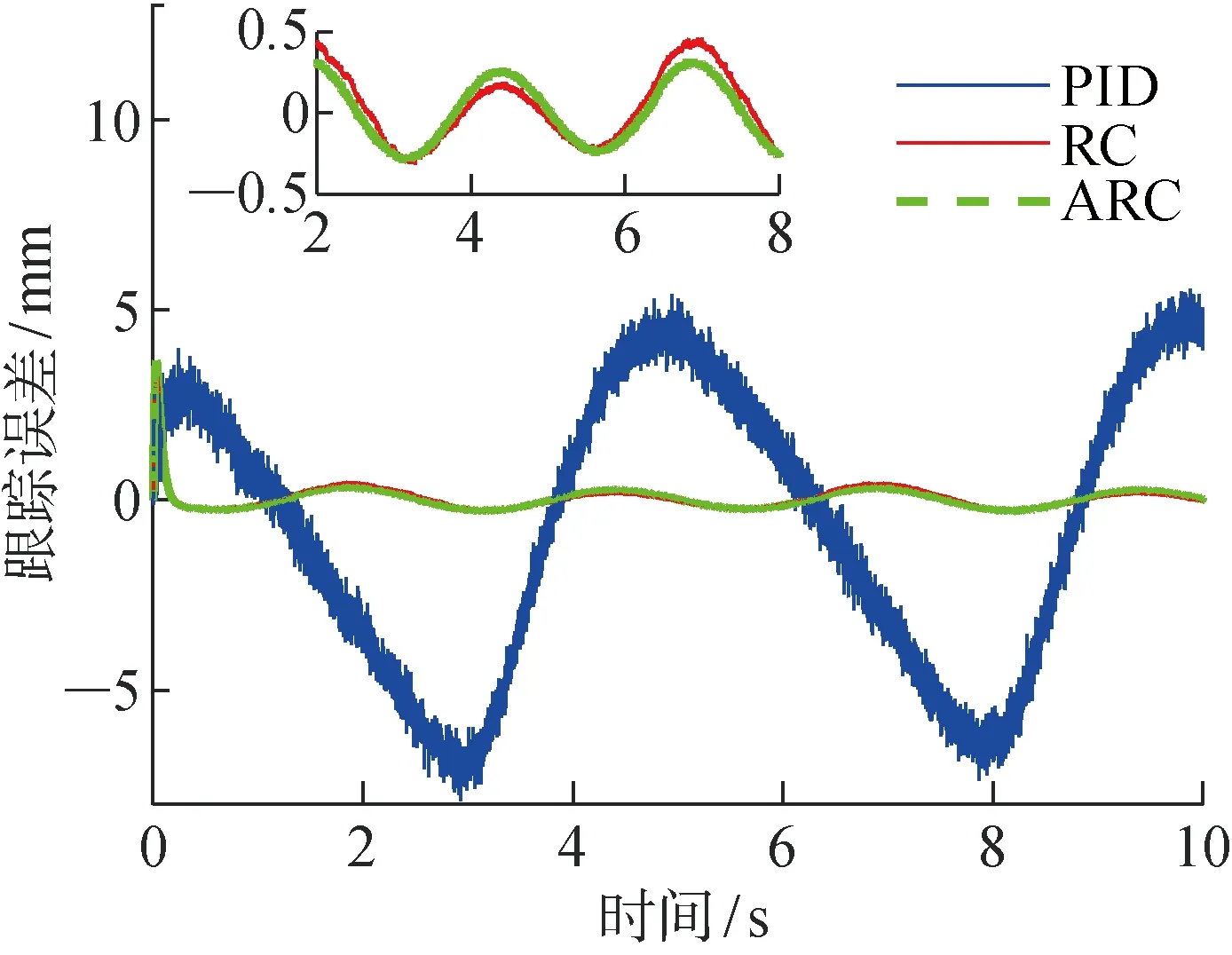

设定仿真过程为固定步长 0.001 s,在工况I中,系统跟踪误差如图3所示,伺服比例阀的控制信号如图4所示.液压缸的运行速度及其虚拟负载压力分别如图5和6所示.

由图3可见,传统PID控制策略作用下系统的跟踪误差仅能保证在±5 mm.相比之下,仿真结果显示鲁棒控制策略作用下系统的跟踪误差可以保证在 ±0.20 mm.而引人参数自适应之后,自适应鲁棒控制策略相比于鲁棒控制策略作用下的系统跟踪误差有了进一步的提升.

图3 3种控制策略跟踪误差(工况I)Fig.3 Tracking errors of three strategies for Case I

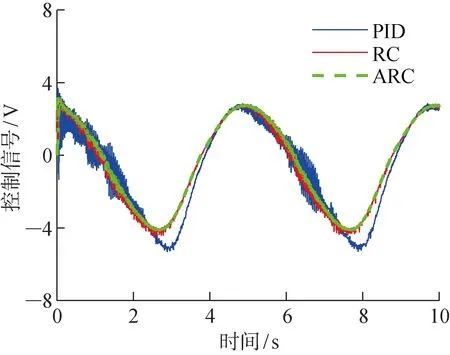

图4 控制信号(工况I)Fig.4 Control input for Case I

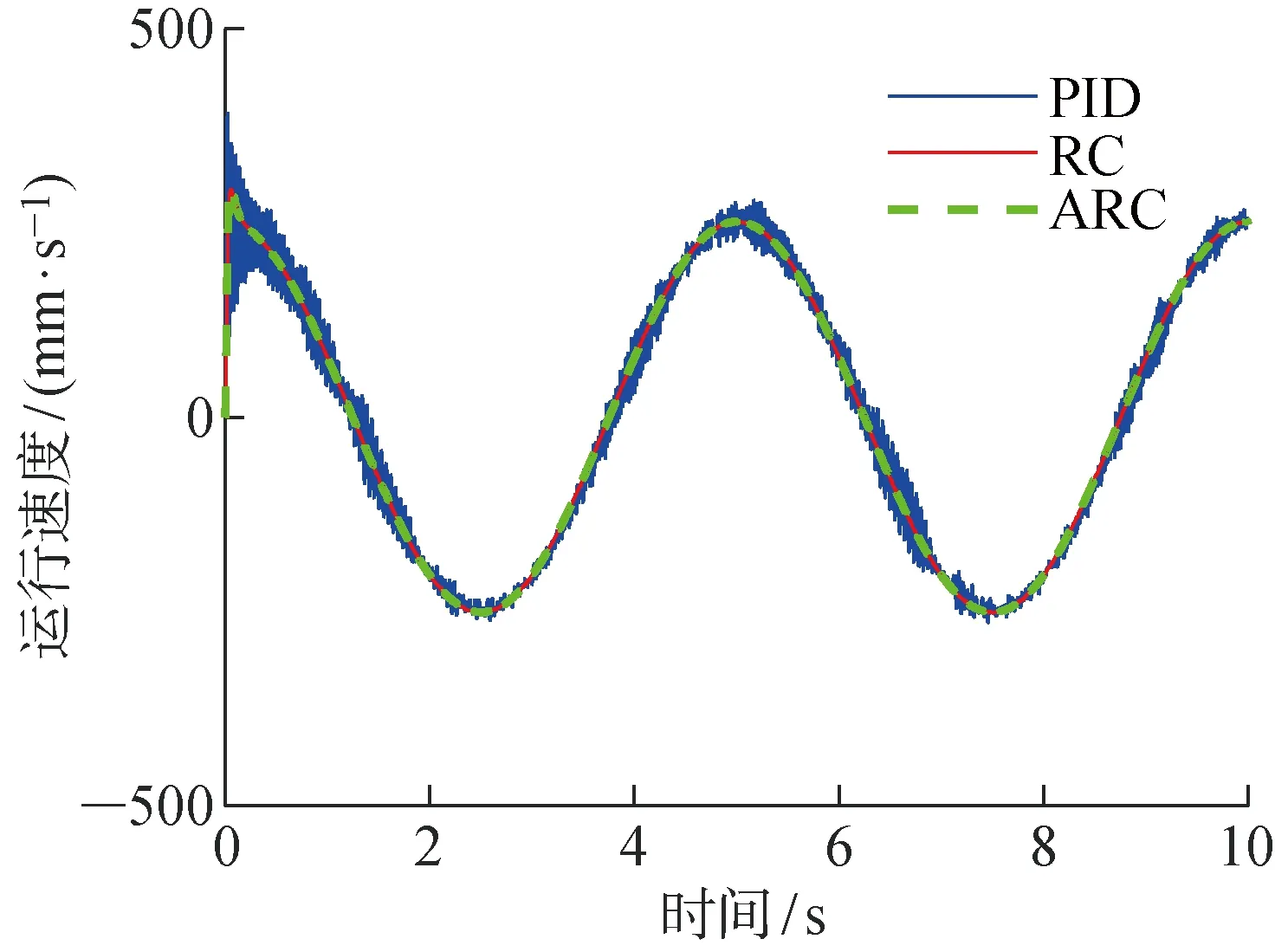

图5 运行速度(工况I)Fig.5 Cylinder velocity for Case I

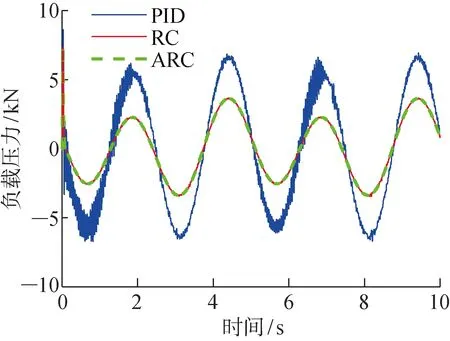

图6 虚拟负载压力(工况I)Fig.6 Virtual load pressure for Case I

由于液压系统具有很强的非线性行为,常规的PID控制方法通常难以满足高精度轨迹追踪要求.结合图4可以发现,相较于传统的PID控制器,基于模型的非线性控制器RC能够以前馈的形式将液压系统的非线性因素补偿到控制律中,从而提高液压系统的跟踪性能.但是,液压系统中存在的未知的非线性参数难以被精确地测量,传统的RC控制器设计过程,通常会忽略未知参数的影响,或简单地根据经验来选取这些非线性参数.而这种方式无疑会使得控制器无法对系统进行有效的补偿.相反,通过合理的设计自适应律,ARC能够实时地估计这些未知参数并对控制器进行优化.显然,自适应机制的存在使得ARC控制器相比于RC控制器具有更好的控制效果.而ARC对于控制信号的优化以及对于跟踪精度的提升,被清晰地反映到了图3和图4中.

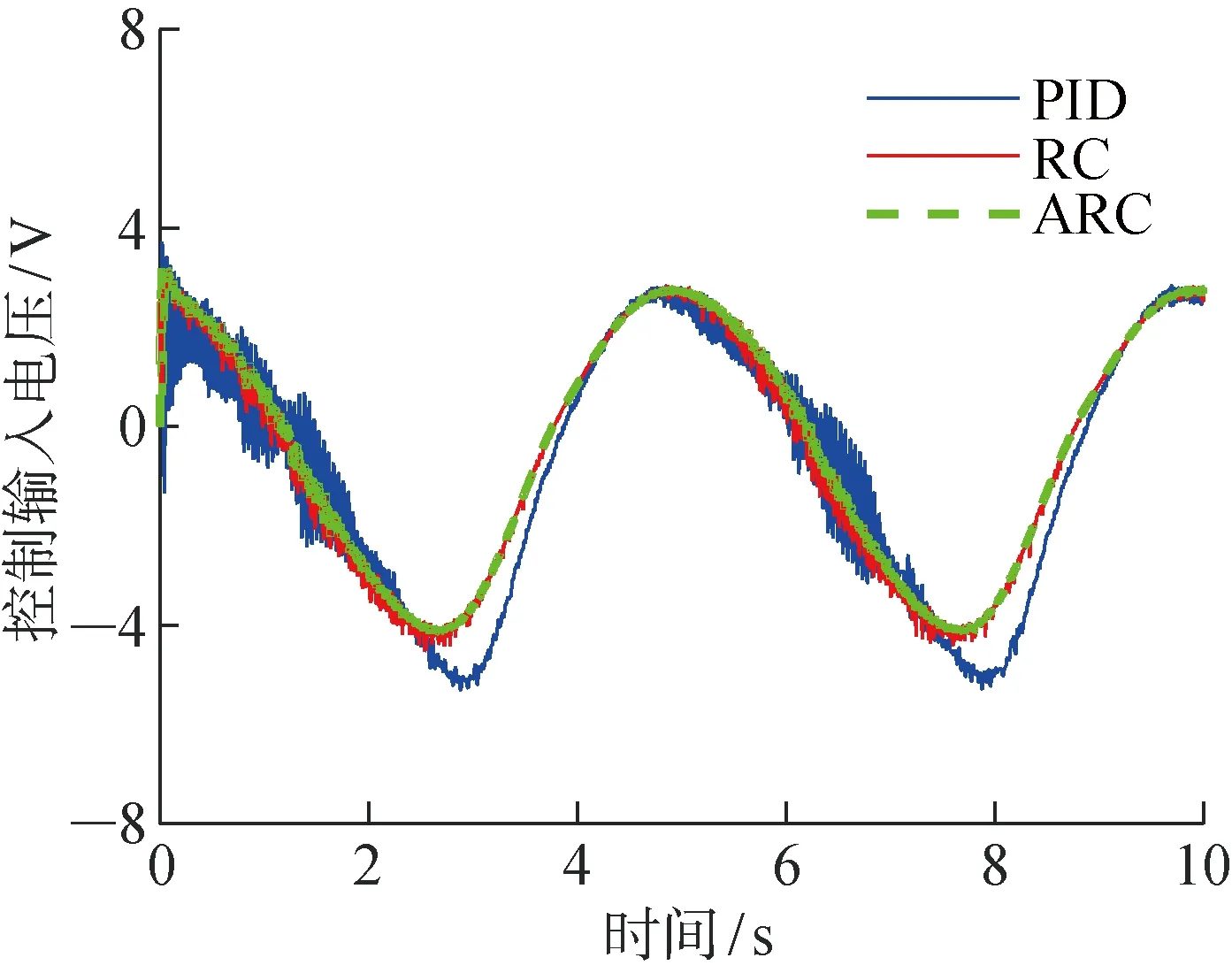

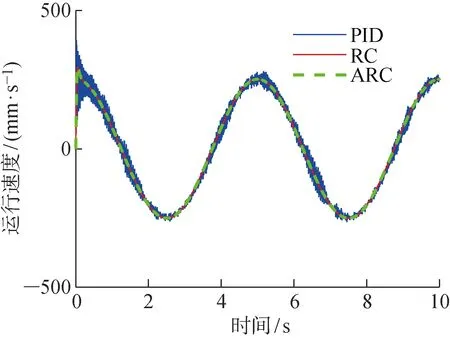

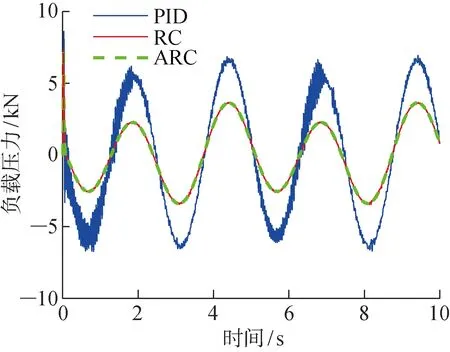

工况II的仿真结果如图7所示.伺服比例阀的控制信号如图8所示,液压缸的运行速度及其虚拟负载压力分别如图9和10所示.

图7 3种控制策略跟踪误差(工况II)Fig.7 Tracking errors of three control strategies for Case II

图8 控制信号(工况II)Fig.8 Control input for Case II

图9 运行速度(工况II)Fig.9 Cylinder velocity for Case II

图10 虚拟负载压力(工况II)Fig.10 Virtual load pressure for Case II

由图7可见,当对系统施加正弦扰动时,传统PID控制策略作用下的系统跟踪误差达到-8 mm.而RC与ARC仍可以保证系统的跟踪误差在±0.5 mm范围以内.

由于系统中引入了非线性扰动之后,常规的PID控制器不能对该扰动进行有效的抑制,因此在原来的调节参数控制下跟踪误差有了进一步的增大.结合图8可以看出,与传统的PID控制器相比,RC控制器可以将一定范围内的非线性扰动以前馈的形式补偿到液压系统的控制律中,从而能够保证系统受到外负载扰动的影响非常小,鲁棒性能有了显著的提升.在此基础上,利用所设计的自适应律对系统中存在的未知非线性参数进行在线估计,得到的未知参数曲线如图11所示.由图可见,未知非线性参数的在线估计值在系统运行过程中平滑过渡,且在标称值附近小范围波动.ARC控制器将在线估计得到的未知非线性参数反馈到控制器中对控制器进行在线优化,因此相比于RC控制器能够达到更精确的控制效果.由图8、9和10中的状态量曲线对比可以看出3种控制策略的控制过程.

图11 自适应鲁棒控制策略参数估计(工况II)Fig.11 Parameters estimation of ARC for Case II

5 结语

本文针对具有负载扰动和不确定参数的阀控非对称液压缸位置控制系统,在现有的反步法的基础上,针对其固有的复杂爆炸问题,提出了一种基于动态面技术的自适应鲁棒控制策略.通过利用一阶滤波器对非线性控制器设计过程中的虚拟控制信号进行处理,有效地降低了算法设计的复杂性;同时,设计了基于非连续投影方法的自适应律,实现了液压系统中未知参数的精确在线估计,进一步提高了系统的跟踪性能;并利用Lyapunov方法分析了整个闭环系统的稳定性.基于MATLAB/Simulink的仿真结果表明,本文所提出的自适应鲁棒控制策略可以有效地提高系统的位置跟踪精度与鲁棒性能.