汽车覆盖件冲压模具铸造工艺研究

谭高山

广汽乘用车有限公司(广东广州 511434)

1 模具铸造工艺流程介绍

冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成汽车覆盖件成品(或半成品)的一种专用工艺装备,其主体结构(模座、压料板、凹模、凸模等)主要由铸造成型,如图1所示。

图1 下模座铸件

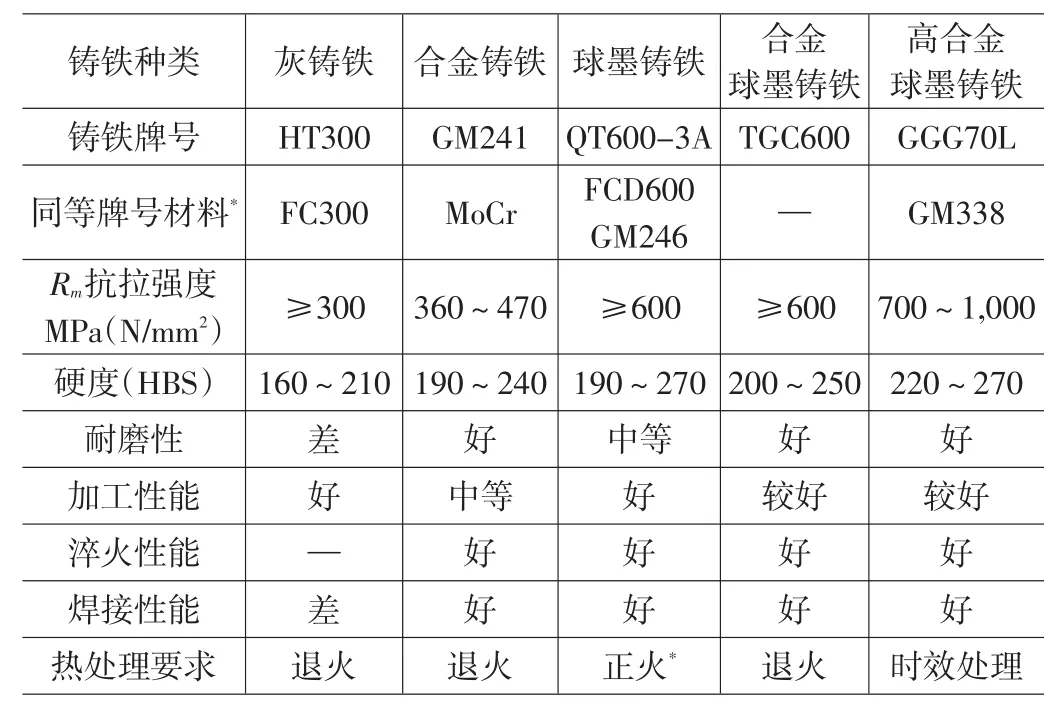

冲压模具从设计图纸到铸件成品,具有一套完善的铸造工艺流程,其中最主要的部分是泡沫模(FMC模具)制造、工艺配方制造、填砂造型及铸后去应力处理,如图2所示。

图2 铸造工艺流程图

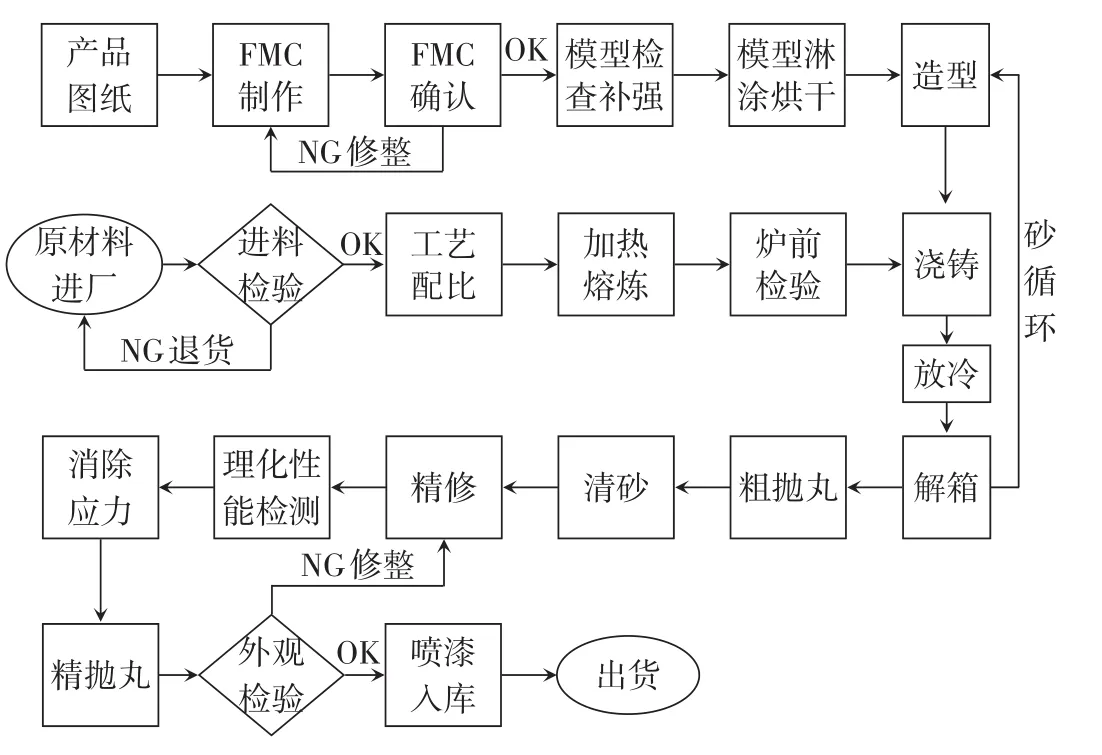

通过选择不同的铸件材质及相应热处理工艺,满足模具不同功能部位高强度、高硬度、高耐磨性及高冲击韧性等性能需求。模座本体、一般压料板等对硬度、耐磨性要求不高的常规结构类部件选用HT300(灰铁)材质,过桥压料板、修边凸模、修边/整形/翻边镶块等对硬度、耐磨性、耐冲击性要求高的功能部件选用ICD-5(铸钢7CrSiMnMoV)、QT600(球墨铸铁)等材质,如表1所示。

表1 常用铸铁材质

2 泡沫模制造质量控制

现代铸造一般采用消失模(泡沫模)实型铸造工艺(见图3),其具有模型加工灵活便捷、生产周期快(约22~25天)、成本低、尺寸精确等优势。

图3 泡沫模实型

泡沫模质量直接影响最终铸件成品质量,作为铸造工艺流程中重要的环节,须严格控制泡沫模质量。主要如下:

(1)材质、密度:泡沫模型需使用泡沫颗小,密度大的泡沫材料进行制造,建议18~25kg/m3。目前国内泡沫模主要使用的材质是可发性聚苯乙烯泡沫(EPS),其优点是价格低、模型强度好,缺点是由于其碳含量高,易形成表面皱皮缺陷。碳渣上浮到铸件顶面容易使铸件产生夹渣缺陷,需设置好浇铸面及加工余量(一般10~15mm,根据需要可增加至20mm)来避开夹渣层。

a.缩水比:铸件在液态、凝固、固态的冷却过程中会发生体积减少现象,即收缩。泡沫模型需根据模具材质设定相应的缩水比(泡沫模型尺寸/模具设计理论尺寸),一般灰铁、球墨铸铁缩水量比约为1.01,铸钢约为1.025。

b.加工余量:铸件成型后,需对模具型面、导板/镶块安装面、滑配面等功能配合面进行精加工处理。为保证加工量及避开铸件表面夹渣层,在泡沫模制造时对加工面设置一定加工余量,如表2所示。

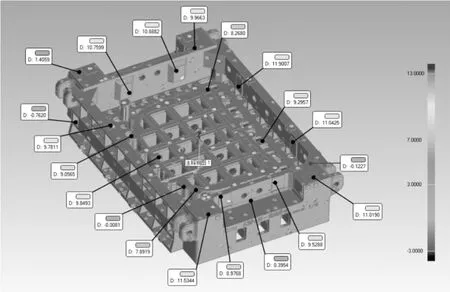

c.尺寸检测:为保证泡沫模型尺寸及加工余量准确,在泡沫模型成品完成后需进行尺寸检测,常用白光扫描检测,如图4所示。

(3)外观处理:为保证铸件表面质量,要求泡沫表面平整光滑,避免变形、破损、缺料、表面粗糙、存在异物、不清洁等缺陷。对于不同部位粘接部位,避免脱落、裂缝、开口等缺陷。对凹凸模等重要部件,建议采用整体泡沫机加工方式保证表面质量。此外,为提高铸造质量,泡沫模实型投铸前,需涂一层水基涂料。其主要作用如下:①降低铸件表面的粗糙度值;②提高泡沫模型的刚度,防止在搬运、埋砂时变形;③防止铸件产生机械粘砂,阻止金属液渗入砂粒之间。

表2 加工余量 mm

图4 泡沫模白光扫描

3 铸件热处理工艺及成分性能分析

金属材料在固体范围内进行加热、保温和冷却,以改变其内部组织,获得所需性能的一种方法称热处理。铸件通过不同的热处理方式,可以获得所需的特定铸铁材料力学性能及金相组织。

热处理的种类很多,根据其目的、加热和冷却方法的不同,可以分为:普通热处理、表面热处理及其他热处理方法。

普通热处理有退火、正火、淬火、回火;表面热处理有表面淬火(感应加热、火焰加热等)、化学热处理(渗碳、渗氮等);其他热处理有真空热处理、变形热处理和激光热处理等。热处理方法虽然很多,但都是由加热、保温和冷却3个阶段组成,通常用热处理工艺曲线表示。

高潮掏出手机,翻出美之厦公司齐眉打来的电话号码,正想读给冯可儿,可转念一想,又把手机合上了。高潮貌似不知情地督促冯可儿:傻逼啊,网上荡啊。

普通热处理是钢制零件制造过程中非常重要的工序,其中:

(1)退火:退火工艺是将工件加热到适当温度,保温一定时间,然后缓慢冷却的热处理工艺,实际生产中常采取随炉冷却的方式。常用退火工艺方法 根据处理的目的和要求的不同,钢的退火可分为完全退火、球化退火和去应力退火等。退火的主要目的是:①降低硬度,改善钢的成形和切削加工性能;②均匀钢的化学成分和组织;③消除内应力。

(2)正火:正火工艺是将钢加热到Ac3(或Accm)以上30℃~50℃,保温一定时间,出炉后在空气中冷却的热处理工艺。正火的主要目的是:①对力学性能要求不高的结构、零件,可用正火作为最终热处理,以提高其强度、硬度和韧性;②对低、中碳素钢,可用正火作为预备热处理,以调整硬度,改善切削加工性;③对于过共析钢,正火可抑制渗碳体网的形成,为球化退火作好组织准备。

(3)淬火:淬火工艺是将钢件加热到奥氏体化后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。淬火可以显著提高钢的强度和硬度,是赋予钢件最终性能的关键性工序。

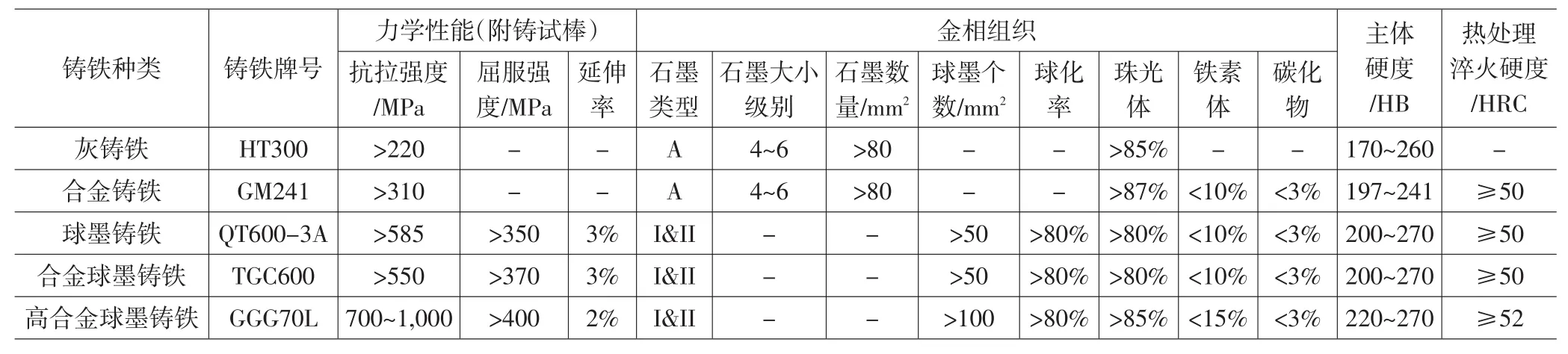

(4)回火:回火工艺是将经过淬火的钢件重新加热到低于下临界温度Ac1(加热时珠光体向奥氏体转变的开始温度)的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理工艺,是钢件获得所需性能的最后一道重要工序。回火的主要目的是:①消除工件淬火时产生的残留应力,防止变形和开裂;②调整工件的硬度、强度、塑性和韧性,达到使用性能要求;③稳定材料组织与尺寸,保证精度;④改善和提高加工性能。通过淬火和回火的相配合,才可以获得所需的力学性能,如表3所示。

4 铸件常见缺陷及对策

消失模实型铸造工艺采用泡沫实型模样,浇注时边充型边气化,存在着复杂的物理、化学反应,如果工艺控制不当,就会产生铸造缺陷。常见的缺陷类型包括粘砂、缩松、缩孔、缩裂、夹渣、夹砂等缺陷。其中,夹渣、夹砂等夹杂类缺陷往往出现在铸件底面或型面等重要部位,易导致铸件报废不良,需重点避免。

表3 铸铁材料的力学性能及金相组织要求

(1)夹渣。夹渣是夹杂缺陷的一种,又称渣眼,包括铁液熔渣和模样残渣。一般呈黑色,大小不一,形状很不规则,有块状、片状、线条状等。一般存在于铸件内部,多见于铸件上表面的皮下和拐角处。通常铸件外观良好,加工去除表面金属后才能发现,对生产和质量危害很大。建议从以下几点防止:

a.铁液熔渣:①加强扒渣和档渣工作:在出炉前,铁水表面撒聚渣剂并进行扒渣,使倒入浇包内的铁水表面渣子尽可能少,铁水包液面上撒盖聚渣剂并镇静2~3min,让熔渣上浮聚合,然后充分扒净渣子再浇注;②设置底注式浇道和聚渣冒口:底注式浇道能使铁水自下而上平稳充型,有利于泡沫模样的充分有序气化和渣子的上浮,铸件顶部设置聚渣冒口,便于渣子的收集和去除;③采用过滤网:过滤网对细小的熔渣都有很好的过滤作用,特别是浇注初期效果明显,如果能够控制洁净的铁水,就没必要采用过滤网。

b.模样残渣:①控制泡沫模的材质密度:模样密度越低,热解气化反应越迅速、固态残余物越少,越有利于铸件的浇注成型,减少铸件产生夹渣的机会,一般情况下,要求EPS模样密度控制在18kg/m3以上,如果模样本身不易变形,外观成型良好,尽可能将密度控制在下限;②减少粘结胶的用量:粘接模样和浇口要使用粘结胶,各种胶的发气量和残留物量,远大于泡沫塑料本身,粘接模样和浇冒口时,要做到尽可能少用胶,对于减少夹渣提高质量有利,但须保证具有足够的粘结强度;③使用空心浇道:空心浇道有利于铁水的顺利充型,并最大限度减少发气和残渣,采用空心浇道有困难时,选用泡沫板材切割浇道,也要尽可能选择低密度板材,密度在0.014~0.018g/cm3,在实际生产中往往忽视浇道模样的密度。

(2)夹砂:夹砂是铸件夹杂类缺陷的另一种主要形式,主要是型砂随浇注的铁水进入型腔而滞留在铸件内部形成的。夹砂与夹渣的外观区别在于:机加工后夹砂为白色颗粒状,大小同砂粒,多见于铸件浇注位置的上表面皮下。建议从以下几点防止:

a.保证涂层连续、均匀、完整:根据我国消失模铸造原材料、工艺和负压浇注的实际情况,小型铸件涂层厚度一般控制在1~2mm为宜。浇注系统由于铁水冲刷时间长、冲力大,浇道涂层一般要厚于铸件涂层,实际操作时可加厚一遍。控制整个涂层不开裂、不破损、不漏白。

b.提高模样粘接质量:模样与浇道粘结缝要严密,不存在开口和缝隙,防止涂料渗入接缝中。模样与浇道连接处要圆滑过渡,避免浇道与模样粘结部位存在尖角,造成浇注冲砂。

c.提高涂料强度:合适的涂料强度有利于抵抗铁水冲刷,涂料配比中,耐火粘结剂与有机粘结剂合理搭配,使涂层具备良好的综合强度,增强耐高温冲刷能力。膨润土、硅溶胶、水玻璃等无机粘结剂有利于保持涂料高温强度。

d.使用专用浇口杯和密封泥:干砂造型需要用塑料薄膜密封砂箱上口,将泡沫直浇道上端覆盖于塑料薄膜之下。其上面需要放置或架设浇口杯,如为架设浇口杯其出铁口要有一定的直段使铁流呈圆柱下落,架设时要与泡沫直浇道中心对正;如为放置浇口杯其下面用耐火泥条与塑料薄膜结合严密,两种情况下都要掌握浇杯出口小于直浇道,防止高温金属液散流将干砂冲入铸件。

5 结束语

消失模(泡沫模)实型铸造工艺,在汽车覆盖件冲压模具中普遍应用。从泡沫模材质选用、质量控制、铸造材料及热处理工艺选用、常见铸造缺陷提前预防等各铸造工艺流程严格控制,可生产出尺寸精确、表面平整光滑、具有良好韧性、耐磨、耐冲击等性能优异的铸件。