带滚轮输送装置开卷落料模设计

薛彦华,周化圆,王诗瑶

一汽模具制造有限公司(吉林长春 130011)

1 引言

开卷落料模是一种多工步的落料模,其主要特点是生产效率高,制件的冲裁质量好,适合于大量生产。开卷落料模因制件形状、排样、板料码垛方式等的不同而有所不同,形式也多种多样,本文主介绍一种新的、带滚轮输送装置的开卷落料模及两种形式的滚轮输送装置:一种是电机滚轮输送装置;另一种是磁性滚轮输送装置。

2 带电机滚轮输送装置的开卷落料模及托料装置

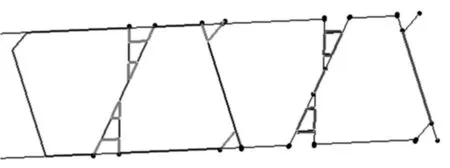

上海大众某项目——翼子板,需设计开卷落料模和电机滚轮输送装置。该模具要完成左右件的板料落料,其排样也就按左右件的顺序排样,如图1所示。

图1 排样图

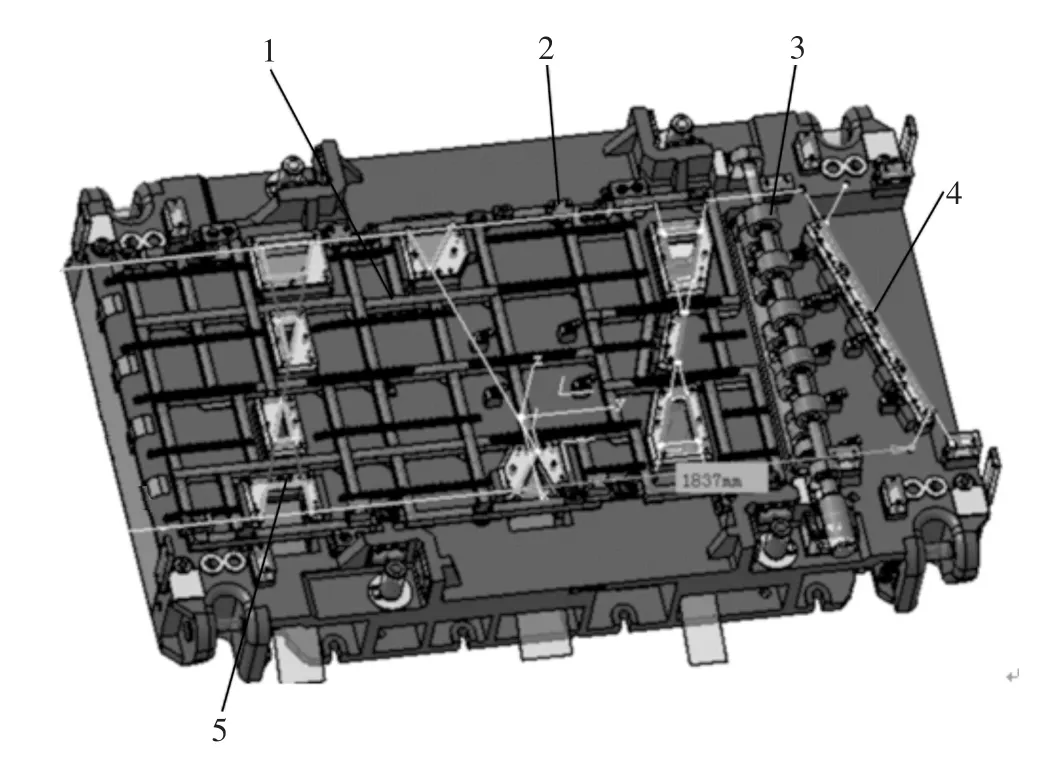

这种排样既满足用户要求又能大大提高板料的利用率,但这种排样的步距为两个翼子板,冲压一次同时出现两片料,后一片料可由输送带直接输出,但前一片料因为已经与条料分离无法输送。为了解决这一问题,设计了电机滚轮输送装置。该落料模的工作过程是:当上模打开时,下模托料架抬起,在模具的中间位置设计了一组基准块,是对开卷料第一片料端的粗定位,板料位置确定后,开卷线压机的滑块开始运动。因上模回位氮缸(750kg)力量大于下模抬起氮缸(250kg),故上模把下模托料架压下(下面有限位块限位),卷料落在下模镶块上,上模聚胺酯压料,上模镶块合入,进行修边。滑块打开,托料架抬起,板料向前运动一个步距(1,837mm),再一次合模,这一次合模既会按排样修边、也会把板料端部废料切下。压机滑块打开时,电机滚轮输送装置开始工作——即电机滚轮下部气缸把从动轮抬起,板料被夹在主动轮与从动轮之间,靠主动轮的旋转把板料输出到压机输送带,进行码垛,完成一个工作循环。从第二个工作循环开始,左、右件在模具前端被分开,即后一制件直接落入输送带,前一制件被滚轮输出到输送带,机械手能够自动实现左、右件分类码垛。图2所示为下模装配图。

图2 下模装配图

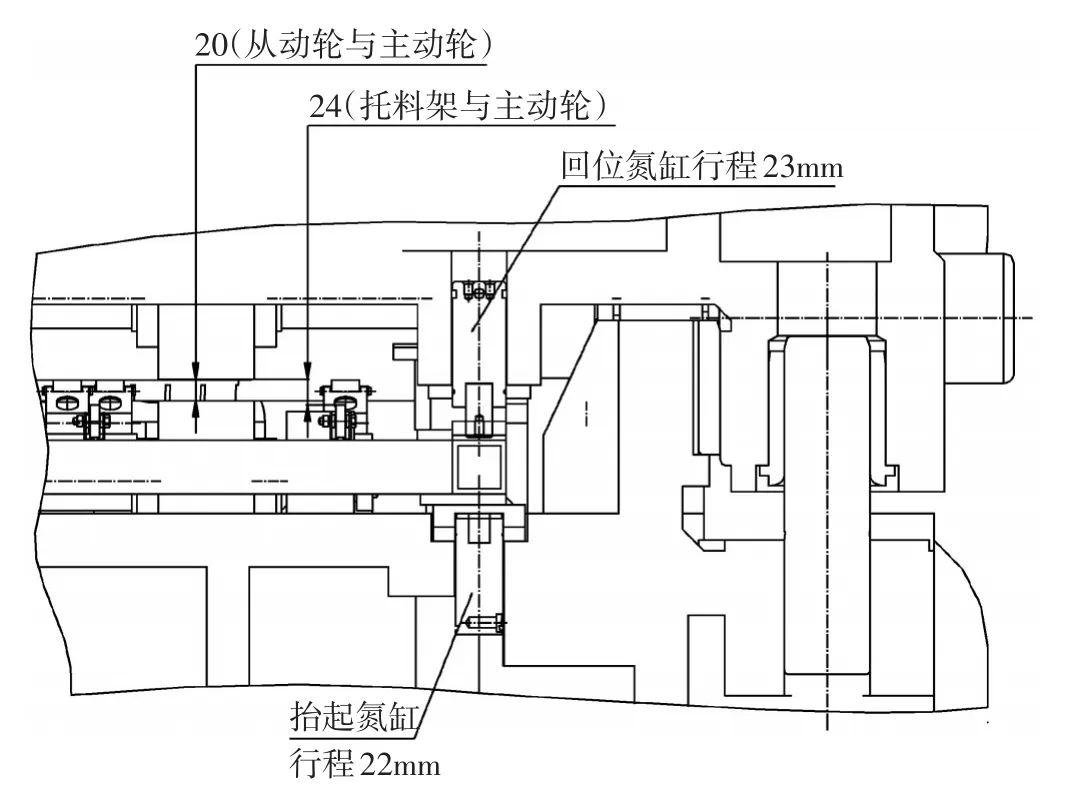

下模托料装置用的是焊接托架,在托架上均匀的安装着托料滚轮,整个托料装置用导柱导向,用限位螺钉限位,托架抬起是靠氮缸来完成的,抬起行程为22mm,这个高度是板料安全进入滚轮的保证。上模回位氮缸行程(23mm)不小于抬起氮缸行程,下模托料装置只有在合模时处于回位状态,滑块打开便处于抬起状态。

图3所示为上、下合模局部剖视图,从剖视图可以看到回位氮缸、抬起氮缸及托料架与滚轮之间的行程关系。

图3 合模局部剖视图

图4所示是下模托料装置。为了使卷料的前端在进料时顺畅,托料架进料侧的一端通常与平面成小角度的锐角焊接,本图成15°角。

图4 限位、导向及抬起氮缸在托料装置上的布置

3 电机滚轮输送装置

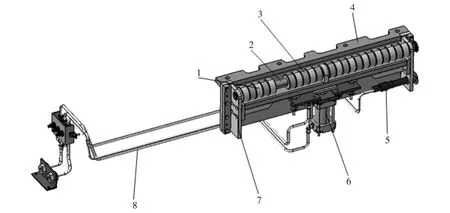

电机滚轮输送装置在模具上的安装如图5所示,其工作原理是:电机带动主传动轮机构旋转,当滑块打开,从动轮机构气缸抬起,使板料受夹。板料受夹时,便被旋转的主传动轮机构输出模具,落入输送带。

图5 电机滚轮输送装置在模具上的安装

按照用户要求,滚轮输出线速度为50m/min,选用了日本三菱公司标准的GMTA040-24-L10型电机,其输出功率为0.4kW,电压为200/220V,转速150~180转/min,频率50/60Hz。电机与主动轴之间用连轴节(MFJCWK 70-24-30 MISUMI)连接,如图6所示。

图6 电机与主轴之间用连轴节连接

根据速度与转速的关系式:V=πdn/1000可以算出,滚轮速度V=70.7m/min。如果想把这个速度值调低,要采用变频器加以调解,调到所需要的最佳频率值,变频器为三菱公司生产的FR-E520-0.4K。

电路连接方式为:模具上的HARTING插头连空气开关,空气开关连变频器,变频器靠电连接器与电机相连。这样,HARTING插头与压机上的HARTING插座连接,一个完整的电路系统便形成了。图7为电路连接示意图。

图7 电路连接示意图

主、从动轴材料均为40Cr,硬度为40~50HRC。两端压配入带座轴承,带座轴承外又装有固定环(SCSBN30-38_MISUMI),这两个固定环能够给轴承预紧。再设计合适的支座将主传动轮机构固定在模具的适当位置——即主动轴旋转时,刚好能把板料输出到输送带,如图8所示。

图8 主、从动轮装配局部图

从动轮机构靠气缸抬起,用两组举升导向合件导向,气缸回程用限位块限位,气缸行程(25mm)大于从动滚轮靠在主动滚轮上的距离(20mm),只有靠从动轮把板料挤在主动轮上,板料才能被旋转的主动轮输出。

滚轮为外圈有尼龙套的钢质滚轮,滚轮与主、从动轴之间为H7/f6间隙配合,并有键连接,滚轮两端用挡片固定位置,挡片材料为T10A。

4 磁性滚轮送料机构

在一汽大众某项目左、右纵梁盖板开卷落料模中,设计了磁性滚轮送料机构。在该模具中磁性滚轮的作用也是解决后一制件输出模具的问题(即两件分开后,前一制件直接落入输送带,后一制件靠磁滚输出到输送带),之所以用磁滚是因为它对板件有吸附定位的作用。但如果磁滚与板件直接接触,又容易把板件划伤,所以设计时是磁滚与尼龙滚间隔布置,尼龙滚直径比磁滚直径大1mm,这样板件既可以被吸附定位,又不致于被划伤,很安全的到达输送带了。

设计步骤如下:

(1)第一,根据所传递扭矩粗略计算轴的平均直径(D=0.05×)。轴的直径确定了,磁滚及尼龙滚的直径也就不难确定了。当然这几个数值都是过程数值而不是最终数值。

(2)第二,根据节拍确定轴的转速,根据轴的转速确定马达参数。马达与轴之间用链轮传递扭矩。

(3)第三,根据滚轮装置的重量、滚轮需要抬起的行程确定气缸直径及行程。

将上面提到需要计算的数值进行圆整后,轴、滚轮、链轮、马达等部件便可一一确定了。图9所示为这种装置的外观图,顶起气缸和气动马达用同一个气路系统即可完成。

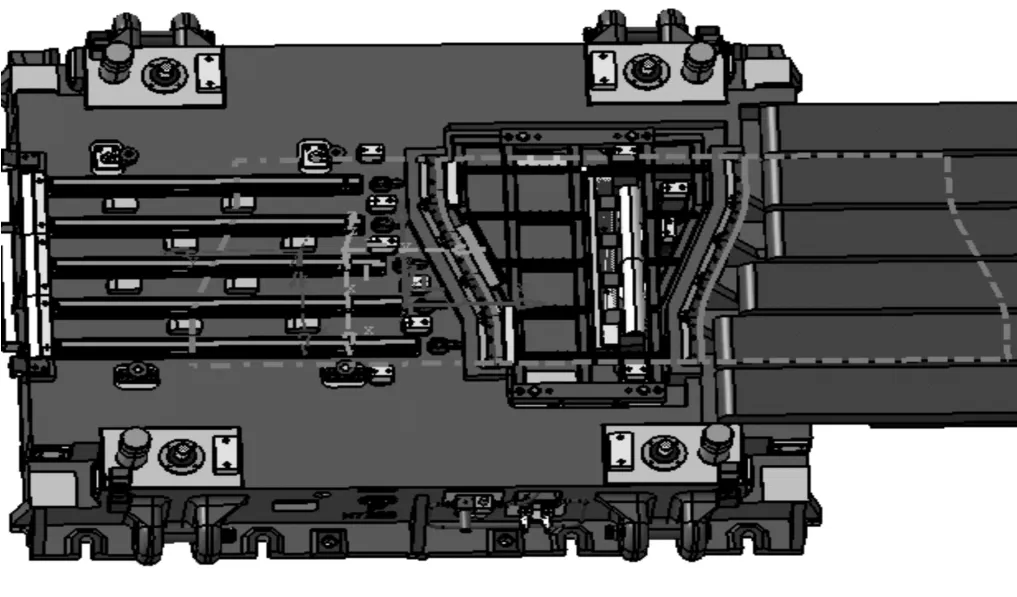

图10所示为磁性滚轮送料机构在模具上的安装位置,前一制件直接被输送带输出,后一制件需要用磁滚输出到输送带上。

所选气动马达为BOSCH公司生产的O 607 953 310型,扭距3.7Nm,空载转速1,700转/min(其线速度为133m/min),输出功率180W,出口螺纹右旋,马达靠气路调节阀控制转速(Qt=q×n,q值一定,则n只与流量有关),故线速度可调。

所选链轮型号为08A,节距值12.7。根据最小链轮齿数≥9,初定马达用链轮为10齿,考虑安装空间及优化设计的原理,轴用链轮选择了11齿。轴与马达之间中心距初定为p=150,链轮节数根据公式Lp=2a0/p+(Z1+Z2)/2+C/a0×p,计算并圆整后为34节,再精确计算中心距值为149.22。由此,此装置可进行设计了。

轴端轴承为15×35×11 202 GB276-89,考虑轴的长度与直径比值较大,在轴的中间位置加一个支承轴承,与轴H7/h6配合。中间支承轴承为25×47×12 105 GB276-89,轴端轴承外侧用轴用弹性挡圈固定。

图10 磁性滚轮送料机构在模具上的安装位置

抬起气缸为CA1F63-50_SMC。按工厂气源压力0.5MPa计算,可抬起98公斤重量,完全满足要求。气缸两侧的行程限位装置可调解气缸行程。轴系统在固定装置的导轨内导滑、限位,图11所示为磁滚送料装配图。

电机滚轮输送装置结构上比磁性滚轮输送装置复杂,需要的安装空间大,而且需要一套繁琐的电气系统,但电机滚轮输送装置对板料有定位稳定及校平的作用。磁性滚轮输送装置结构相对简单,只要有气源就能实现其功能。但究竞采用哪种输出方试,一是看制件,再就是看用户了。

图11 磁滚送料装置装配图