顶吹炉处理锡中矿的研究

李俊杰,李家福

(1.云南锡业股份有限公司锡业分公司,云南 红河 661000;2.云锡文山锌铟冶炼有限公司,云南 文山 663000)

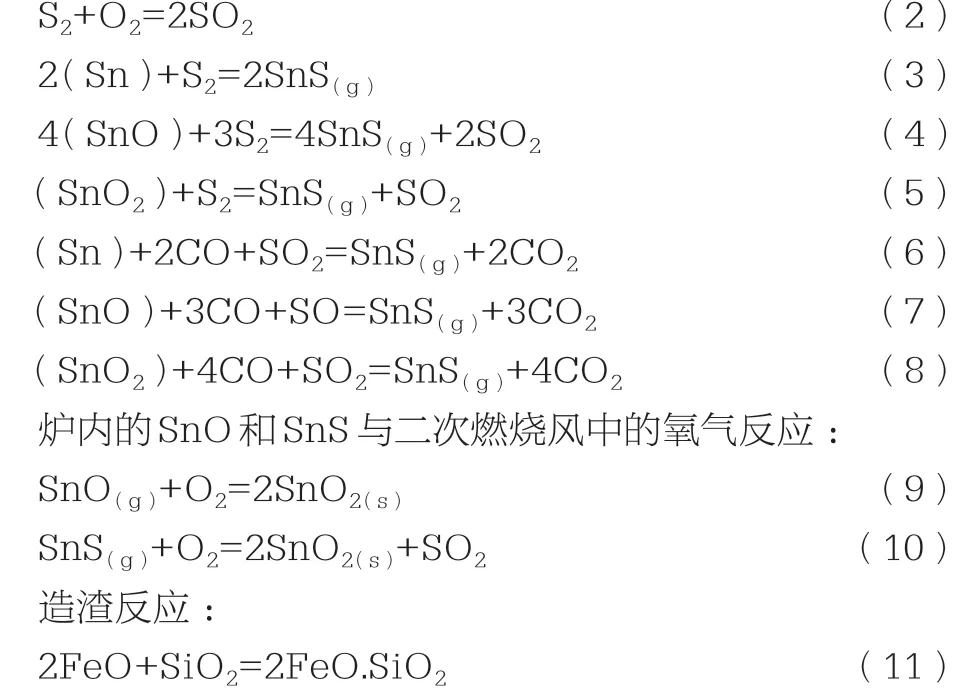

1 原理

工业生产原理主要包括锡的烟化挥发、高价硫化物的热解、硫化物的氧化及造渣反应等。

1.1 锡的烟化挥发主要反应如下

FeS2于300℃开始反应,560℃激烈进行,680℃时,分解压Ps2=69.06kpa,分解出的S2将继续氧化生成SO2进入烟气中。

1.2 生产技术路线

(1)通过控制过剩风系数保证炉内弱还原气氛,加入黄铁矿使SnO2或Sn生成SnS从炉内挥发出来经二次燃烧风氧化成SnO2进入收尘系统。

(2)利用FeO与SiO2的亲和力,使过量的铁造渣除去。根据技术路线,将每一个周期分成熔炼阶段和烟化阶段。

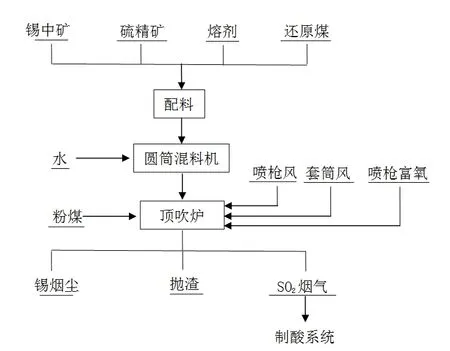

1.3 生产原则工艺流程图

工业生产工艺原则流程图见图1所示。

图1 顶吹炉处理锡中矿原则工艺流程图

2 生产方案

入炉主要物料为低品级锡富中矿,配料控制入炉锡品位7%~8%左右,通过铅顶吹炉喷枪喷入富氧和粉煤,为燃烧所提供必须的热量,通过控制过剩风系数a或配比还原煤保证炉内还原气氛,将SnO2还原SnO或Sn,加入硫化剂,使得锡生成SnS从炉内挥发出来,SnS氧化成SnO2通过ESP收尘捕捉,得到较高品位的烟尘。

(1)周期作业,每周期5h,熔炼阶段连续加料2h,投入低锡精矿60t/周期~70t/周期,烟化阶段2h,排渣更换喷枪1h。留渣池深度500mm~700mm。熔炼阶段温度1150℃~1200℃,期间部分SnS直接挥发进入烟尘,锡的氧化物与硫反应挥发,高价硫化物分解成为低价硫化物,铁的氧化物与石英造渣。

(2)烟化阶段温度1200℃~1250℃,快速、大量间断性投入黄铁矿,残余Sn继续硫化挥发,同时硫势增强。

(3)熔炼段加入富氧,氧气量0Nm3/h~3500Nm3/h,氧气浓度在20.95%~32%之间调节。控制混合后的喷枪富氧空气总量在16000Nm3/h左右,使鼓入炉内的喷枪风量保持恒定,确保熔池充分搅动。

(4)炉渣达到Sn<0.35%。

(5)渣型选择。根据物料性质低品级锡精矿含Fe为34.82%,硫精矿含Fe为45.56%,均为高铁物料,为避免冲渣爆炸,选出合理渣型,硅酸度K控制大于0.8,根据FeOSiO2-CaO三元系相图,获得最佳炉渣熔点及流动性有利于炉渣排放并使金属锡与炉渣易分离,获得较好熔炼烟化效果,渣型成分控制范围:0.8<K<1.1;CaO/SiO2<0.5;弃渣Sn<0.35%。

图2 1250℃时FeO-SiO2-CaO三元系等粘度线

各个阶段渣成分在三元系中的位置(见图2),粘度均小于0.5Pa.s。本次工业生产没有比较硅酸度K值高低对锡的挥发率速度的影响。

(6)加硫制度。烟化段硫精矿加入方式为熔炼结束进入烟化段后加入硫精矿,经“简易投料控制器”控制投入,每周期投入硫精矿20t左右,入炉锡品位控制在7%~8%左右;熔炼段,投入1t/h~1.5t/h还原煤控制还原气氛,烟化段根据情况投入还原煤1.5t/h。

结果表明:顶吹炉由于物料落差高,上部温度高,硫精矿粒度细,从料口在下落到熔池过程FeS2容易被受热分解,硫精矿消耗率过高,提高黄铁矿利用率成为本次烟化挥发关键。硫精矿在烟化段投入炉内进行烟化,其效果比较明显,与上次熔炼过程持续加入方法相比较,渣含锡明显下降,但消耗仍然过高,影响技术指标,由于工业生产后期使用“简易投料控制器”,使硫精矿利用率有效提高,降低了硫精矿使用量,因此在后期对“硫精矿投料控制器”有待进一步优化。

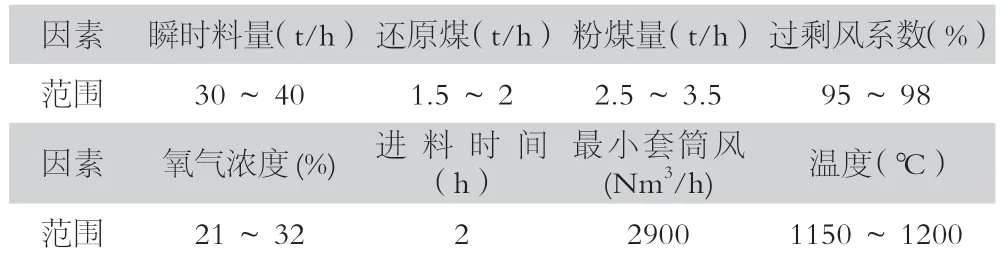

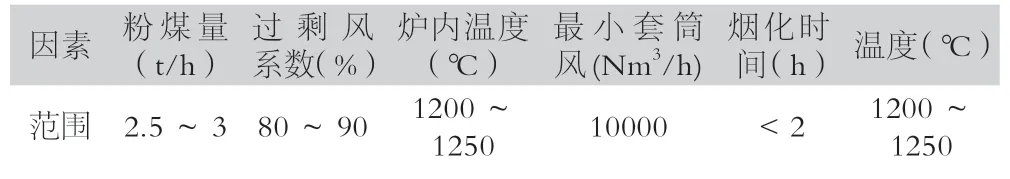

(7)参数控制。围绕熔炼阶段和烟化阶段的气氛、保证搅拌以及硫势控制条件,本次工业生产进行了大量尝试,得出本次工业生产的最佳控制参数,见表1~表2。

表1 熔炼阶段技术参数表

表2 烟化阶段技术参数表

2.1 投入产出情况

本月生产有效时间计算从1月1日11点46分2659周期投料起,至1月21日7点44分2644炉放渣结束止,总时间为:20天。

当月实际熔炼:64炉,熔炼有效作业时间为17.04天,设备有效开动率为85.18%。投入含锡物料:3805.96t(锡量:270.127t)投入硫化矿1661.2t,产出锡烟尘591.204t,含锡平均品位为40.42%,(锡量:238.951t),抛渣3875.985t(锡量:12.644t),含锡平均品位为0.33%。硫酸产品2025t。

2.2 技术经济指标

本次实验生产的原料含锡7.8%,经过顶吹炉熔炼、烟化处理后,锡直收率为88.46%,渣含锡0.33%,取得较好的技术指标。

3 结论

通过本次工业实验,与锡顶吹炉、烟化炉烟化技术指标和作业成本分析,顶吹炉进行低锡物料烟化生产工艺上可行。为公司处理高杂物料打下坚实基础。