降低常规湿法炼锌尾渣银的研究与实践

张 蕊,李恒江

(河南豫光锌业有限责任公司,河南 济源 459000)

银作为稀贵金属,在日常生活中占据着重要地位,同时对提升企业效益有着重要作用,所以在常规湿法炼锌过程中银的回收日渐受到重视,但某冶炼厂银浮选指标与同行对比还有着一定差异,对此情况,该厂对造成尾渣含银的各个因素进行分析,并开展了设备和工艺流程的优化。

1 锌浸出渣中银浮选工艺流程及现状

1.1 锌浸出渣中银浮选流程

某常规湿法炼锌厂从浸出渣中浮选银的主要流程为二粗、三扫、三精,具体见下图(图1)。

图1 原有银浮选工艺流程图

1.2 锌浸出渣银浮选生产现状

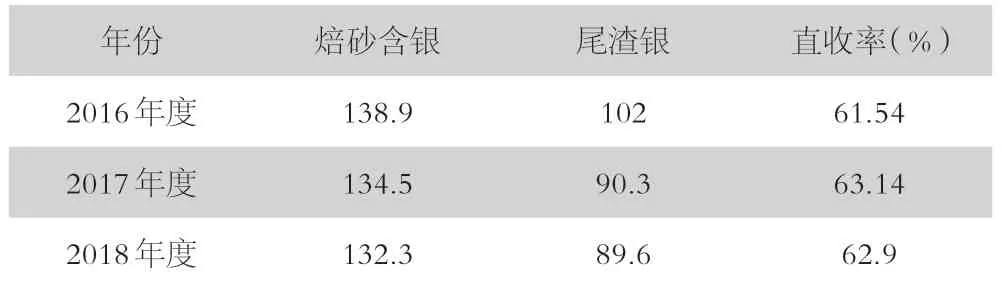

改造前,银浮选主要生产技术指标如下表1。(近3年平均值)。

表1 银浮选2016年~2018年指标表/(g/t)

2 锌浸出渣中尾渣银影响因素及优化

通过对银浮选的流程和分析,发现影响尾渣银的主要因素有:矿浆短路、药剂加入制度、原矿比重、大系统含锌。通过小型浮选机实验,摸索最优指标并采取工艺和设备的优化,应用于生产实践,实现了尾渣银大幅降低的目的。

2.1 矿浆短路

改造前:所有浮选机均为吸浆管连接,抽浆管通过插板阀控制相邻浮选机的过浆量,插板阀有一定的弊端:①矿浆从定转子甩出后,有一部分矿浆会直接进入吸浆管,造成矿浆短路,影响尾渣含银。②吸浆管吸浆量不断受插板阀开度影响还会受浮选机吸气量影响,影响浮选机吸气量因素较多,容易造成吸浆量变化,造成浮选液面不稳。

改造后:①浮选机内部短路情况得以缓解,尾渣银降低明显。②增加中矿项浮选机相邻浮选机液位较之前更加平稳,有利于浮选。不但起到了调节液位和流量的作用,还能杜绝泡沫死角的产生,同时还能有效地增加浮选槽容积,延长浮选时间,提高了浮选处理量。改造后泡沫基本按照要求全部向前方推进,能够及时被刮板刮出,从而有效降低尾渣银渣含银改造后跟踪连续一周尾渣含银,已降至60g/t以下。

2.2 药剂加入制度

2.2.1 药剂比例对尾渣银的影响

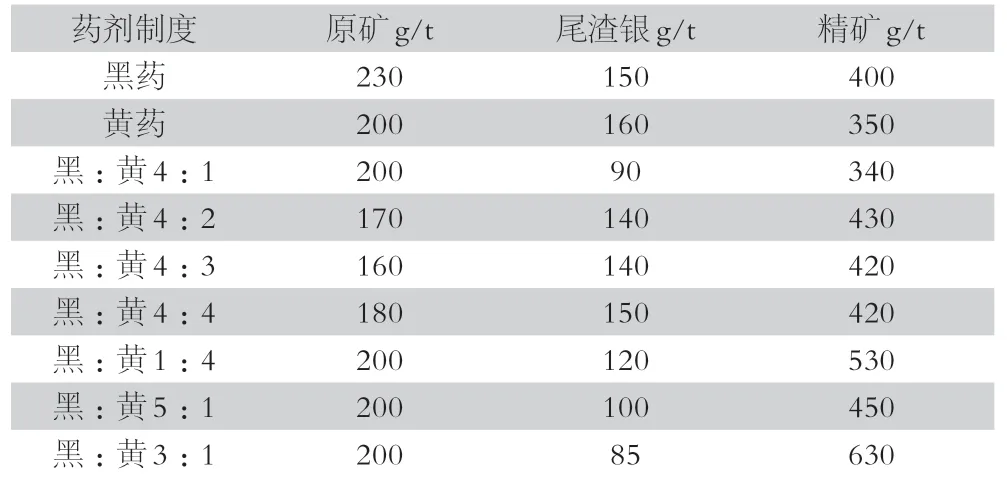

主要考虑同药剂浓度下药剂的配比对浮选指标的影响。即单一黑药,单一黄药,黑药:黄药分别按4:1、4:2、4:3、4:4,以及黑药黄药反比例进行小型浮选机试验,对比试验结果,找出最佳药剂配比制度。分别在其他条件不变的情况下,试验不同药剂比例对浮选指标的影响。即矿浆温度、酸度、浓度、原矿含银及含锌不变情况下,浮选时间统一为浮选10min。实验结果见表2。

表2 药剂比例试验结果

从表中看出,黑药黄药比例3:1时尾渣银相对较低。

2.2.2 粗一前增加小搅拌槽,并添加药剂

改造前:由于粗一浮选机距离提升桶较远,管道较长,而且提升桶加入药剂后,矿浆变黏,经常造成管道堵塞,影响浮选液面稳定。增加小搅拌槽前药剂全部加入提升桶。

改造后:缩短矿浆吸入粗一管道距离,解决了由于管道较长,管道堵塞,浮选液面不稳,以及粗一1#浮选机定转子磨损较快的问题。在小搅拌槽内加入一定量药剂后,延长药剂反应时间,对降低尾渣银有一定的效果。

通过以上药剂制度实验,控制药剂加入量及加入比例,浸出渣的银是通过加入药剂后产生泡沫被吸附选出,药剂加入量的多少和产生泡沫的多少会直接影响尾渣银含量,在生产过程中药剂量不足会导致泡沫较少,而药剂过量也会导致泡沫被药剂消除,因此药剂量控制尤为关键。

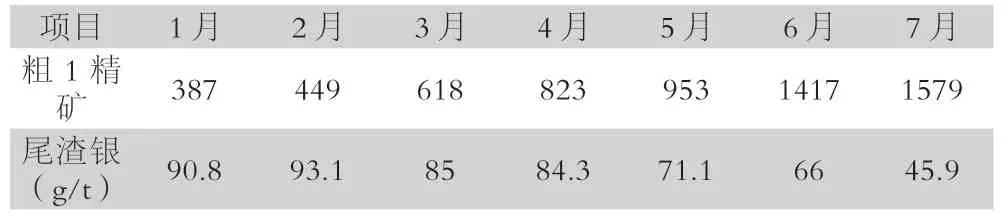

改造前生产中药剂量加入均较少,每天基本稳定在6000ml/min左右,但原矿含银变化较大,含银较高时必须提升药剂的加入量,从2019年5月份,某厂针对药剂加入制度实验结果进行了优化改造,改造后从槽面泡沫的大小和虚实程度来判断药剂的加入量,药剂调整也较为及时,2019年6月份~7月份两个月药剂的加入量最高达到过12000ml/min左右,最低降6500ml/min左右,随着药剂的适量加入,尾渣银指标逐步好转。对比数据如表3。

表3 2019年1月~7月生产数据

2.3 原矿比重

在实际生产中,当原矿比重较高时,会造成矿浆粘稠度增大,泡沫上升困难,分离效果差,使银离子很难随泡沫上升到浮选槽表面被刮出,而是悬浮在矿浆中部或底部被吸到下道工序未被选出,最后随尾渣银流失,造成尾渣银过高。

2.3.1 对尾渣银的影响

原矿比重为1.55时尾渣银均值为42.2,6.24~6.30原矿比重为1.57时尾渣银均值为53.33,对比原矿含银相近的6.24与7.5,依然为比重较低时尾渣银较低,因此可以看出低比重生产有利于尾渣银降低。

2.3.2 原矿比重结论

低比重情况下确实有利于尾渣银降低,但低比重情况下,不利于系统排渣;从7月份生产数据可以看出,原矿比重在1.6左右时尾渣银可以控制在50g/t以下;因此,浓密机比重控制1.58~1.61,有利于银浮选及大系统生产。

2.4 大系统含锌影响

浮选生产过程中当滤液含锌高时,大系统内含锌较多,会导致整个银浮选系统比重较高,矿浆粘稠度增大,泡沫上升困难,分离效果差,使银离子很难随泡沫上升到浮选槽表面被刮出,而是悬浮在矿浆中部或底部被吸到下道工序未被选出,最后随尾渣银流失,造成尾渣银过高。

表4 某厂6月~7月滤液含锌数据

从表4可看出:1月份~4月份,滤液含锌全部在145g/l以上,此时尾渣银基本在85g/t以上,5月份滤液含锌降至140g/~145g/l后,尾渣银有所下降,6月份、7月份随着滤液含锌的不断降低,尾渣银降低较为明显。从该厂6月份~7月份滤液含锌和尾渣银对比数据可确定,通过对湿法炼锌系统进行调整降低系统含锌量,对浮选系统有部分好处。

3 结语

目前,经过一系列的优化和改造,锌浸出渣中的银的浮选回收各项指标达到了较高水平,位居同行前茅,尾渣银下降近一倍,扣除原料含银变化影响,银金属直收率提高了5.8%。每年两个银回收系统可为公司多回收近1.4t银金属量。