低温气体渗碳对形变304L不锈钢抗点蚀性能的影响

, , ,

(1. 南京工业大学 机械与动力工程学院,南京 211816; 2. 极端承压装备设计与制造重点实验室,南京 211816)

奥氏体不锈钢具有良好的耐蚀性,在石油、化工以及核电等行业被广泛应用[1],但是奥氏体不锈钢硬度较低,导致其在冲刷、磨损及疲劳等条件下很快发生失效[2-3]。为解决此问题,KOLSTER等[4]开发了奥氏体不锈钢低温气体渗碳(low temperature gaseous carburization, LTGC)表面强化技术。所谓奥氏体不锈钢低温气体渗碳表面强化技术,是指在500 ℃以下(防止生成M23C6型碳化物),对奥氏体不锈钢进行渗碳处理,在不锈钢表面形成碳含量和硬度极高,压缩残余应力极大的渗碳层[5-7]。进一步的研究发现,奥氏体不锈钢经过低温气体渗碳表面强化处理后,在含Cl-环境溶液中的抗点蚀能力和缝隙腐蚀能力大幅度提高[8-9]。另外,研究还发现,低温气体渗碳表面强化(以下称低温气体渗碳)还能够消除亚稳态奥氏体不锈钢形变过程中产生的马氏体[10]。

众所周知,形变马氏体是诱发不锈钢点蚀、应力腐蚀开裂等多种失效的重要因素,如果能够消除组织中的马氏体,将大大改善形变奥氏体不锈钢的耐蚀性。在Br-环境溶液中,冷加工过程中产生大量α′-马氏体即形变诱导马氏体的304L不锈钢浮阀很快发生点蚀失效[11]。本工作研究了低温气体渗碳对大形变后304L不锈钢在含Br-环境溶液中抗点蚀性能的影响,以期为改善形变不锈钢在Br-环境溶液中的抗点蚀性能提供参考。

1 试验

1.1 试样

试验材料选用12 mm厚的商用304L不锈钢板,将其加工成板状试样,在岛津试验机上进行45%预应变后,采用线切割的方法再加工成10 mm×10 mm×5 mm块状试样备用。

在自主研发的低温气体渗碳装置上[12-13]对上诉块状试样进行低温气体渗碳处理,具体渗碳工艺为:将试样置于渗碳装置中,升温至250 ℃进行2~4 h活化处理(活化气氛为HCl和N2的混合气体),活化结束后关闭HCl通道, 将温度升至470 ℃,通入渗碳气体(CO,H2,N2混合气体),进行渗碳处理,时间为30 h。详细工艺过程参见文献[10,14-16]。

1.2 试验方法

采用MF300型铁素体分析仪测量供货态、45%预应变以及低温气体渗碳处理后的304L不锈钢中α′-马氏体含量,每个试样测量5次,取平均值。采用蔡司AXIO Imager.Alm光学显微镜进行微观组织观察。采用Rigaku Smartlab型X射线衍射仪对试样渗碳层不同深度位置相结构进行分析,衍射靶为铜靶, 波长为0.154 056 nm,扫描范围为30°~90°,施加电压和电流分别为40 kV和30 mA,扫描速率为10(°)/min。电化学试验在CHI660E一体化电化学分析系统上进行。工作电极分别为供货态、45%预应变以及低温气体渗碳处理后的304L不锈钢试样(试样非检测面用环氧树脂封装),参比电极为Ag/AgCl电极,辅助电极为铂电极。用恒温水浴锅保持试验温度恒定在25 ℃,扫描速率为1.66 mV/s,扫描范围为-0.3~1.6 V,试验溶液为1.5%(质量分数)NaBr溶液。采用Phenom ProX扫描电镜观察电化学试验后试样的表面腐蚀形貌。

2 结果与讨论

2.1 显微组织观察

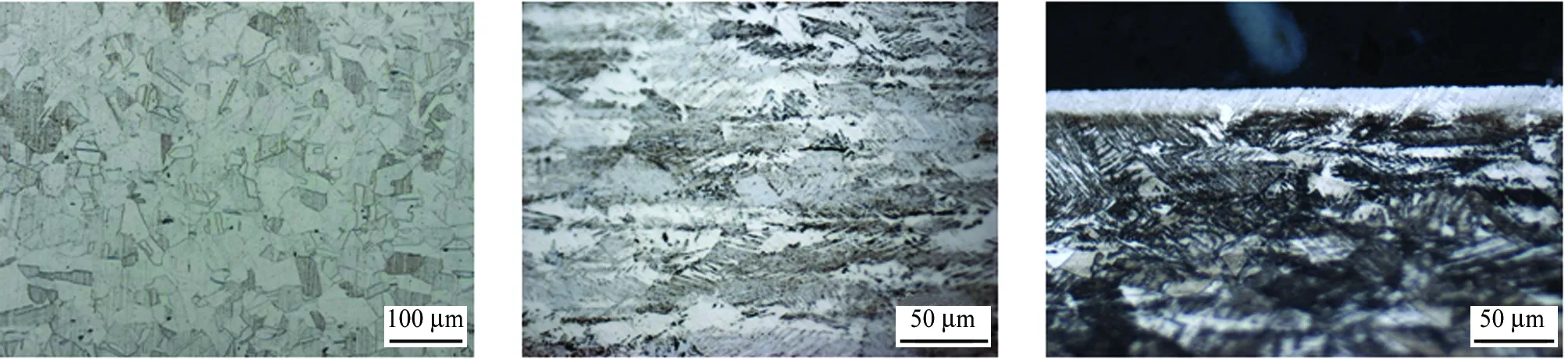

图1为供货态、45%预应变及低温气体渗碳处理后的304L不锈钢的显微组织。从图1可以看到:304L不锈钢在变形前,表现为典型的奥氏体组织;当304L不锈钢经45%预应变后,可以观察到大量滑移带和α′-马氏体;再经低温气体渗碳处理后,其在表面形成了厚度约20 μm的渗碳层,见图1(c)中的白亮层,与基体形成了明显差异[14],而基体组织与预应变组织无明显区别,说明渗碳温度不会导致基体中的α′-马氏体发生转变。

(a) 供货态(b) 45%预应变(c) 低温气体渗碳图1 不同状态下304L不锈钢的显微组织Fig. 1 Microstructure of 304L stainless steel under different conditions: (a) received state; (b) pre-strain of 45%; (c) LTGC

2.2 α′-马氏体含量及相组成

从表1中可以看出,供货态304L不锈钢试样中含有微量的α′-马氏体,可能是残留的δ铁素体。经过45%预应变后,在304L不锈钢试样中产生了约62%(体积分数)的α′-马氏体;再经低温气体渗碳处理后,α′-马氏体含量显著降低,但是仍然高达31%。这与PENG等[10]的研究结果矛盾。这是由于MF300型铁素体分析仪是根据材料磁性测量马氏体含量,且渗碳层很薄,因此基体的磁性会对渗碳层的测量结果产生影响。

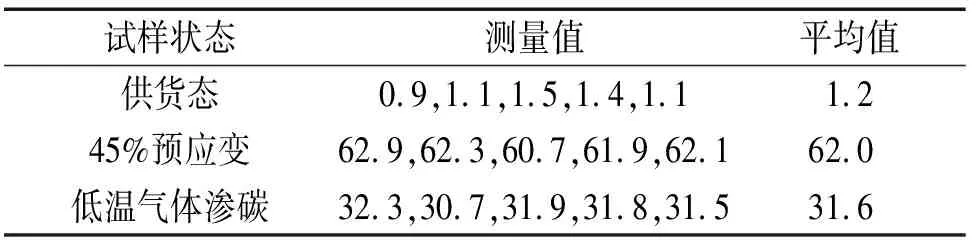

表1 不同状态下304L不锈钢中α′-马氏体含量(体积分数)Tab. 1 Volume fraction of α′-martensite for 304L stainless steel under different conditions (volume fraction) %

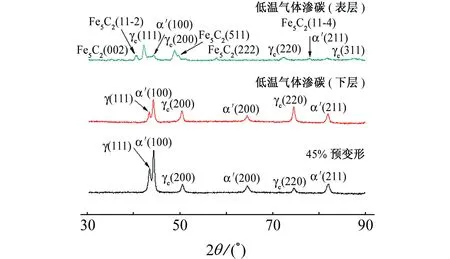

从图2中可以看出:45%预应变后304L不锈钢中出现明显的α′-马氏体;低温气体渗碳处理后渗碳层下的基体中也存在明显的α′-马氏体,且其含量与45%预应变后的相差不大,而渗碳层中α′-马氏体的峰值强度非常微弱,说明其含量很少。YU等[17]对表面含有形变诱导α′-马氏体的304不锈钢进行低温离子渗氮试验,结果发现渗氮层中不存在α′-马氏体,这是由于氮原子是强奥氏体形成元素,随着氮原子的不断渗入,奥氏体相区被不断增大,α′-马氏体不断转变为奥氏体,最终转变为扩张奥氏体γN。与氮原子类似,碳原子也是强奥氏体形成元素。因此,可以推测渗碳层最表面α′-马氏体将随着碳原子的不断渗入而逐渐转变为奥氏体,并最终转变为扩张奥氏体γC。

图2 不同状态304L不锈钢的XRD谱Fig. 2 XRD patterns of 304L stainless steel under different conditions

根据X射线衍射分析结果,可以按式(1)计算α′-马氏体的体积分数[18]。

(1)

式中:Vα′为不锈钢中α′-马氏体的体积分数;Iα′和Iγ分别为α′-马氏体和奥氏体反射面的峰值强度;Rα′和Rγ分别为α′-马氏体和奥氏体的材料散射因子。

计算结果显示:45%预应变后,304L不锈钢中产生了体积分数约59.1%的α′-马氏体,与采用铁素体分析仪测量的结果(62%)基本一致,说明该计算方法可以较为准确地得到α′-马氏体含量;低温气体渗氮处理后渗碳层表层和下层中α′-马氏体含量的计算结果分别为5.2%和61.5%。由于X射线衍射分析时采用的是铜靶,对不锈钢的穿透深度约为5 μm。因此,可以认为,渗碳层表层α′-马氏体含量约为5.2%。这说明低温气体渗氮处理能够基本消除了形变304L不锈钢表面的α′-马氏体,而对渗碳层下层的影响不大。

2.3 电化学测试

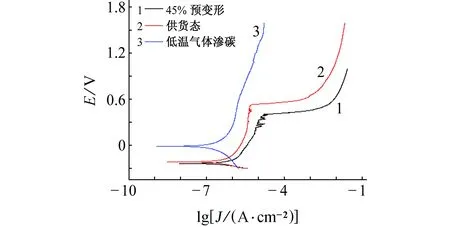

图3为供货态、45%预应变和低温气体渗氮处理后304L不锈钢在1.5% NaBr溶液中的极化曲线,其拟合得到的电化学参数如表2所示。电化学测试结果表明:经45%预应变后304L不锈钢的耐蚀性明显下降,其自腐蚀电位从-0.214 V下降到-0.237 V,自腐蚀电流密度从1.21×10-7A/cm2上升到3.04×10-7A/cm2,点蚀破裂电位从0.532 V下降到0.393 V;但再经低温气体渗氮处理后,自腐蚀电位显著提高到-0.028 V,不但远高于45%预应变304L不锈钢的,甚至大大高于供货态304L不锈钢的。另外,在低温气体渗氮处理不锈钢的极化曲线中,未观察到明显的点蚀破裂电位,这表明在含1.5% Br-溶液中,渗碳层不易发生点蚀。

图3 不同状态下304L不锈钢极化曲线Fig. 3 Polarization curves of 304L stainless steel under different conditions

试样状态Ecorr/VJcorr/(×10-7A·cm-2)供货态-0.2373.0445%预应变-0.2141.21低温气体渗碳-0.0281.78

由图4可以看出:电化学测试后,供货态和45%预应变的304L不锈钢表面均发生了明显的点蚀,且后者的点蚀更为严重;而低温气体渗氮处理的304L不锈钢表面只发生了轻微的腐蚀,未见点蚀,这说明渗碳层极大提高材料的抗点蚀性能。

2.4 讨论

研究表明[19-22],由于奥氏体相和马氏体相在电化学性能上存在明显差异,两者将形成双电极体系,当奥氏体不锈钢中生成α′-马氏体后,马氏体相作为阳极发生腐蚀溶解,大大降低材料的抗点蚀性能。低温气体渗碳处理能够大幅提高奥氏体不锈钢抗点蚀、缝隙腐蚀能力[9,23-27]。经过低温气体渗碳处理后,由于大量强奥氏体形成元素碳固溶到奥氏体晶格中,导致α′-马氏体发生了奥氏体转变,消除了这种双电极体系,因而大大提高了材料的抗点蚀性能。

(a) 供货态(b) 预应变(c) 低温气体渗氮图4 不同状态下304L不锈钢的表面腐蚀形貌Fig. 4 Corrosion morphology of surfaces of 304L stainless steel under different conditions:(a) received state; (b) pre-strain of 45%; (c) LTGC

本试验中,经过低温气体渗碳处理的304L不锈钢的抗点蚀性能大幅提高,甚至远超过供货态304L不锈钢的,但其马氏体含量高于供货态304L不锈钢的。这说明消除α′-马氏体并不是低温气体渗碳处理提高材料抗点蚀性能的唯一因素,大量固溶的碳原子也能够提高抗点蚀能力。HEUER等[8,28]提出了钝化膜厚度理论用来解释固溶碳原子提高不锈钢抗点蚀性能的原因。他们认为,点蚀的发生与钝化膜的破裂密切相关,钝化膜的破裂是化学和力学综合作用的结果。 如果钝化膜过厚,在其本身固有的应力及电场诱导应力的作用下,钝化膜起伏增大,产生破裂。当奥氏体不锈钢中固溶了大量碳原子后,由于碳与铬之间的结合力较强,制约了Cr2O3的形成,从而将钝化膜厚度有效控制在3.0 nm以内,提高了钝化膜的稳定性,大幅增强了材料的抗点蚀性能。

3 结论

(1) 形变诱导α′-马氏体会降低304L亚稳态奥氏体不锈钢的抗点蚀性能,在工程应用中应避免。

(2) 低温气体渗碳处理能够有效消除α′-马氏体。

(3) 经低温气体渗碳处理的形变亚稳态304L不锈钢的抗点蚀性能大幅提高,甚至远超过供货态的304L不锈钢的,说明低温气体渗碳处理不但通过消除α′-马氏体提高抗点蚀性能,大量固溶的碳原子也能够提高抗点蚀性能。

(4) 低温气体渗碳处理为提高发生形变后亚稳态奥氏体不锈钢的抗点蚀性能提供了一种新的方法。