钢质储油罐腐蚀原因分析及防护措施

李武平 武玉双 曹雅洁 时军华 崔永学 刘玉芳

〔1 中国石油化工股份有限公司石家庄炼化分公司 河北石家庄 050099;2 华北油田公司第五采油厂 河北辛集 052360〕

在油气储运过程中,油气的储存是整个生产链的关键环节。储油罐是石油石化行业油品输送、油料存储及安全运营的主要设施,其储存的内部介质主要有原油、汽油、柴油等石油产品,且具有易燃易爆的特点,所以储油罐的安全运行是制约储油站、库平稳生产的关键因素。储油罐制造大多采用钢质材料[1],在运行过程中由于储存介质大多含有硫化物、氯化物、无机盐和有机酸等腐蚀性成分,油罐外壁又受大气环境因素的影响[2],致使在使用过程中不可避免地会遭受内外介质的腐蚀而发生穿孔泄漏等事故,严重的可能造成爆炸等重大安全事故。目前国家已经针对储油罐的安全运行制定了一系列的法律法规。因此深入了解储油罐各部位的腐蚀状况,加强对储油罐腐蚀原因的分析并制定先进有效的防护措施是非常必要的。

1 储油罐腐蚀的特点

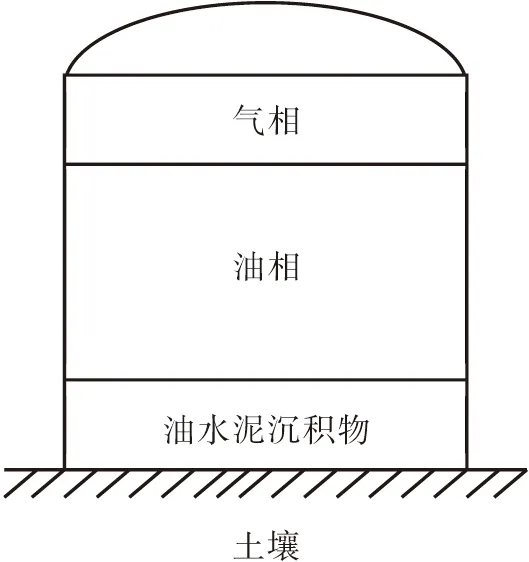

根据储油罐存储油品的特性和近年来对储油罐腐蚀情况的分析,腐蚀主要有以下特点(参见图1)[3,4]:

图1 储罐各部分的腐蚀情况

(1)油罐顶部表面油漆腐蚀剥落较快,顶板腐蚀相对均匀,而内部腐蚀严重。

(2)罐壁因腐蚀作用变薄,使储油罐的承压能力降低,在应用过程中甚至会出现壁顶脱落情况。

(3)罐底腐蚀部位多为点蚀,个别腐蚀情况可能会导致穿孔,对安全造成严重破坏。

(4)焊缝周围的防腐层脱落,造成焊缝处腐蚀情况比较严重。通过对大量腐蚀状况的检测可以发现, 部分焊缝已经完全失效。

2 腐蚀原因分析

根据储油罐内储存油品不同相体的所处区域,从以下四个方面对储罐不同位置的腐蚀原因进行分析。

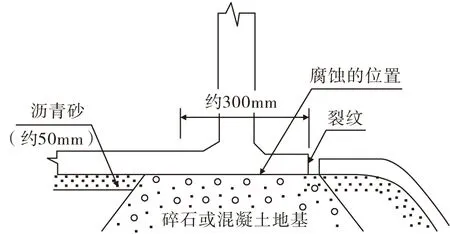

(1)罐顶及罐壁上部气相空间腐蚀原因。在立式油罐的运行过程中,通常气相空间的体积约占油罐总容积的8%~10%(图2)。 在油罐容积没有得到充分利用的情况下,拱顶罐气体空间所占的比例比浮顶罐所占的比例要大。因而在此空间易产生腐蚀,从容积的充分利用、安全和减少腐蚀考虑,在储油过程中,应最大限度地将油罐充满至安全液位[5]。

图2 储油罐存储液体示意图

氧化反应是引起金属腐蚀的重要原因。致密金属表面由于金属本身的钝化作用,一般不会发生腐蚀,但长时间暴露在空气中就会在表面形成30μm厚的氧化皮,如果在钢材制作初期防腐蚀作业不彻底,会导致部分防腐层脱落。疏松的锈层为金属的电化学反应创造了条件。

4Fe2O3+Fe2+=3Fe3O4

Fe=Fe2++2e

3Fe3O4+0.75O2=4.5Fe2O3

大气腐蚀属于电化学腐蚀范畴,腐蚀是通过冷凝水膜,在有害气体如SO2、CO2、H2S和O2等的作用下,形成腐蚀原电池。由于水膜薄,氧容易扩散,耗氧型腐蚀起主导作用。在罐壁气液结合处的腐蚀,是氧浓差电池条件下的腐蚀,也是罐壁腐蚀最严重的部位之一[6]。

(2)罐壁中部油相空间腐蚀原因。在储油罐的运行过程中,罐壁中部多被油浸润,腐蚀主要为油品的化学腐蚀,但因为这部分油品较单一,因此这部位的腐蚀较轻;由于液位上下波动频繁,气液结合面处的腐蚀比较严重。

(3)罐壁下部油泥水混合物和罐底板空间的腐蚀原因。油罐的整个内壁板腐蚀程度以“⊥” 形缝以上700mm的范围内较重,其中“⊥”形缝以上400mm范围内的壁板腐蚀很重,油水界面线以下的壁板受腐蚀更为严重, 甚至有的锈蚀钢板成块地剥离。

由于油泥水混合物中的水分长期积存在储罐下部,形成矿化度较高的含油污水层,致使该部位的腐蚀最为严重,常表现为电化学腐蚀。

通常含油污水中含有CL-和硫酸盐还原菌,同时溶有SO2、CO2、NO2和H2S 等酸性气体,与水反应后形成腐蚀性极强的酸:

H2O + SO2→H2SO3

H2SO3+ O2→H2SO4

H2O + CO2→H2CO3

H2O + NO2→H2NO3

Fe -2e →Fe2+

空气中的氧溶于水中, 而水在罐壁形成水膜时,钢板会发生电化学腐蚀,其反应过程如下[8]:

2Fe- 4e = 2Fe2+

O2+4e+2H2O = 4OH-

Fe2++2OH-=Fe(OH)2

4Fe(OH)2+ O2+2H2O=4Fe(OH)3

2Fe(OH)3= Fe2O3+3H2O

储存在罐中的原油等油品,为保持其流动性,需使油品温度控制在凝点以上,所以大部分储油罐均设置有伴热盘管,但温度升高,又加剧了储罐底板和壁板的局部腐蚀。

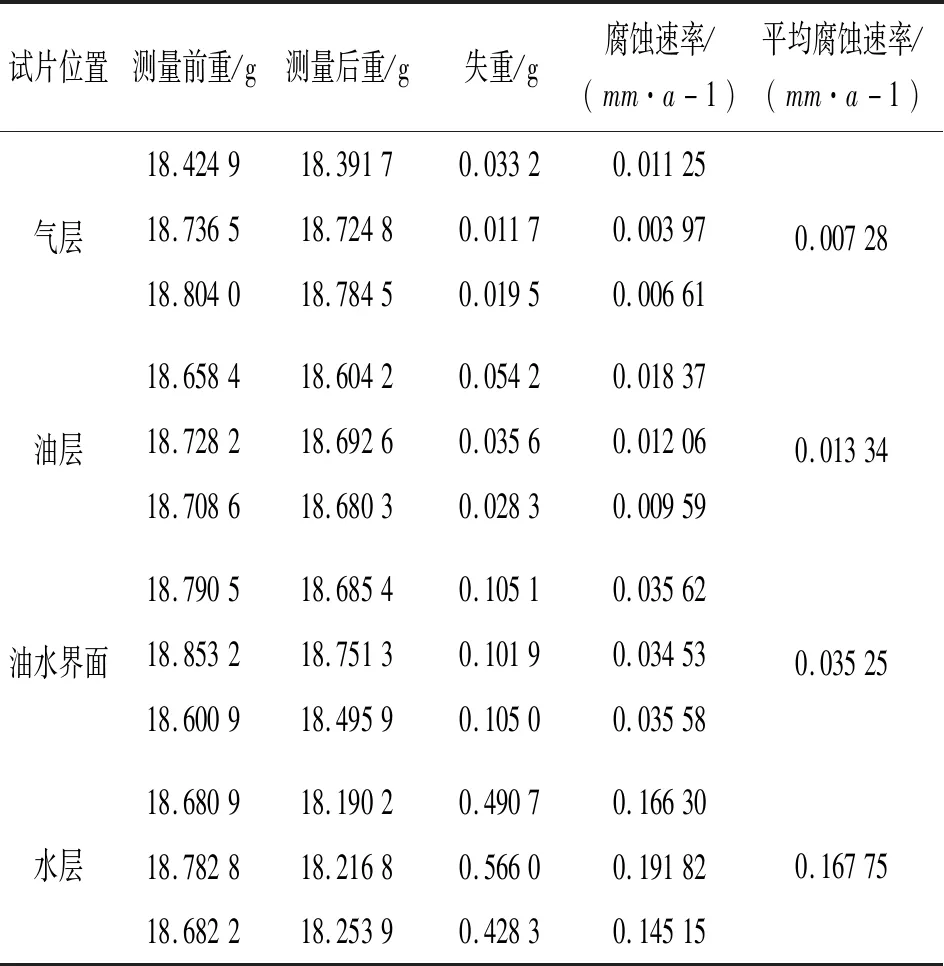

(4)罐底板与土壤之间的腐蚀原因。储油罐的底板下面通常采用碎石和沥青砂铺设,罐底板和沥青砂之间易从罐底板处浸入雨水,如果位于沥青层之上的防水层发生裂纹, 造成雨水浸入,或者沥青层的隔水性能劣化, 会使地基里的水分上升达到底板部, 进而使罐底板发生腐蚀(图3)。

图3 罐底板下面的腐蚀

同时钢板上的水膜是造成钢板腐蚀的主因。酸性雨水对混凝土基层表面的腐蚀造成罐底板和基础间的缝隙扩大,加速了钢板腐蚀[7]。

O2+2H2O+4e→ 4OHˉ

当罐底出现渗漏时,油品就会渗入罐底沥青砂垫层,将沥青砂垫层稀释, 其中一部分沥青会与油品混合并渗出罐基础外, 同时油品也会积聚在垫层内, 形成新的爆炸危险源[9]。

3 现场监测储罐腐蚀实例

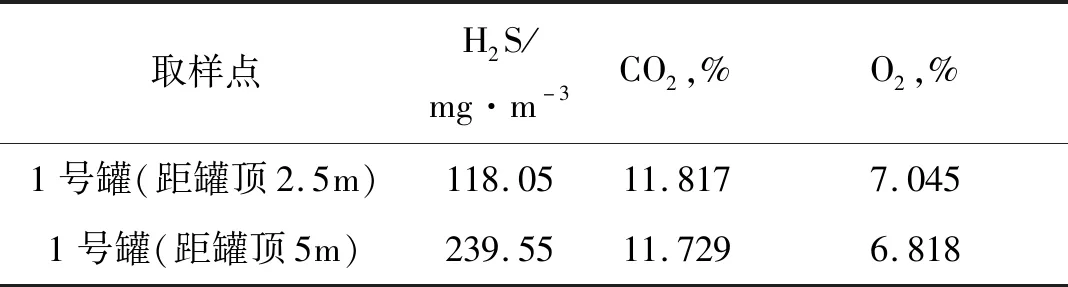

(1)挂片试验。某油库1号储油罐内水层厚度3m,油层厚度3m,根据储油罐内油水界面的高度,将4组A3钢标准试片,分别置于高度0.3m处水层、3m处油水界面、5m处油层和8m处气层进行腐蚀试验,每组钢片取3个平行样品的数据以减少实验误差。A3钢标准试片,经打磨、剖光、测量、脱脂、称重后分4组分别挂于罐内规定位置,进行对比试验。实验温度为罐内温度。现场挂片停留时间30~50 d(在2018年10月至11月进行),到时取出试片,清洗干燥后称重,测量试样质量,按失重法分别根据公式(1)、(2)计算试验钢片的腐蚀速率和平均腐蚀速率。测量计算结果见表1。

(1)

式中:

v——腐蚀速率,mm/a;

m0——试验前试片质量,g;

m1——试验后试片质量,g;

S——试片表面积,cm2;

t——挂片时间,h;

ρ——试片材质密度,g/cm3。

(2)

式中:

ν1——试片1腐蚀速率,mm/a;

ν2——试片2腐蚀速率,mm/a;

ν3——试片3腐蚀速率,mm/a。

表1 1号储油罐挂片腐蚀情况

由表1结果可见1号储油罐试验钢片的腐蚀情况依试片位置由上至下逐步递增,储油罐底部水层挂片有大面积坑状腐蚀(图4),依式(1)和表1测试数据计算的年平均腐蚀速率为0.16775mm/a,三个平行样数据在0.14515~0.19182范围内,参考SY/T 0026—1999《水腐蚀性测试方法-石油及油田化学剂检验标准》和管道及储罐内介质腐蚀性分级标准(表2),1号储油罐底层试验钢片属于高程度腐蚀。油水界面部分和油层部分腐蚀为少量分布的深坑状点蚀。气层部分腐蚀均匀,有少量黑斑。

图4 罐底层的挂片腐蚀情况

表2 管道及储罐内介质腐蚀性分级标准

(2)为摸清腐蚀规律、探明腐蚀原因,分别对1号罐的罐顶部气相,罐中间层油相和罐底水相进行了质量全分析,结果分别见表3~5。

表3 1号储油罐顶部气体组成分析

对1号储油罐顶部气体进行组成分析。按气相分层取平行样3个。参照标准GB/T 13610—2014《天然气的组成分析气相色谱法》得到平均值。1号储油罐顶部CO2质量浓度含量为11.729%~11.817%。罐顶部和罐壁上部不直接与原油相接触,属气相腐蚀,气相中腐蚀因素还有O2、H2S、水蒸气及温度的影响,由于气温的变化水蒸气在罐顶内壁形成凝结水膜,而罐内气相中含SO2、H2S、CO2挥发酚等杂质也会溶解在凝结水膜中,形成电解质溶液。这时,罐内空间氧气很容易通过液膜扩散到金属表面。因此,气相腐蚀的阴极过程也是氧的去极化反应,即使有较多的SO2、 H2S、CO2形成的酸性水膜,因pH<7,在阴极上会发生析氢反应。由于凝结水膜很薄,氧的扩散在凝结水膜条件下,比在全浸状态更容易,所以耗氧腐蚀起主导作用。

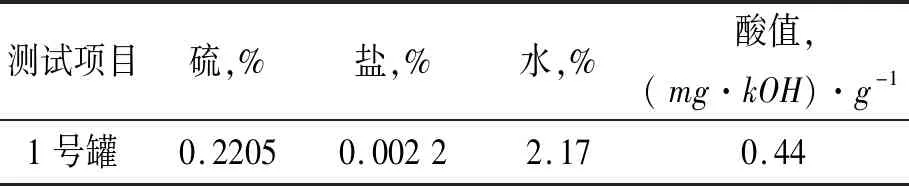

对1号储油罐原油开展油质全分析(表4),包括原油中水含量、原油酸值、原油硫含量、原油盐含量。针对油相腐蚀参照标准GB/T 8929—2006《原油水含量的测定法(蒸馏法)》测原油中水含量,参照标准GB 264—83《石油产品酸值测定法》测原油酸值,参照标准GB/T17606—2009《原油中硫含量的测定能量色散 X-射线荧光光谱法》测原油硫含量,参照标准GB/T6532—2012《原油中盐含量的测定》 测原油盐含量。

表4 1号储油罐中间层油质全分析结果

1号储油罐中部实验钢片发现有部分点蚀。通过油质全分析推断点蚀原因主要为酸值影响。原油含水量为2.17 %,属于油包水状态,酸值为0.44mg·kOH/g。原油的酸值是衡量环烷酸多少的重要因素。当原油受热时,轻组分蒸发,未蒸发的残留油酸值发生变化,所以决定腐蚀程度的是未蒸发的残留油的酸值而不是原油的酸值。

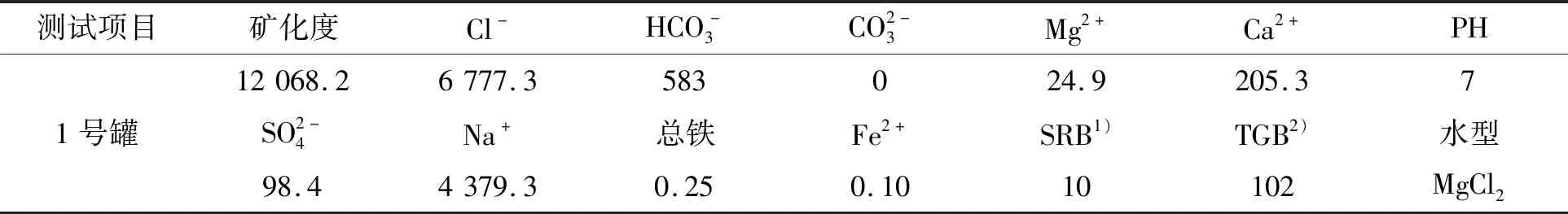

罐底层水质全分析,结果见表5

表5 1号罐底层水质全分析结果 单位:mg/L

注:1)SRB:硫酸盐还原菌;2)TGB腐生菌。

Cl-本身不产生腐蚀,但其迁移率很高,作为催化剂可极大促进腐蚀,不仅会破坏钢表面腐蚀产物膜或阻碍产物膜的形成,而且还会进一步促进产物膜下钢的点蚀。

4 储油罐腐蚀的防护措施

通过上述对储油罐的腐蚀特点及原因的分析,以及对储油罐内介质的分析检测,可知储油罐的腐蚀是一个比较复杂的过程,而且腐蚀随时都在发生,因此,要有计划地对储油罐的防护情况进行检查,发现问题及时采取措施,以保证油罐的安全使用。

对于储罐罐顶可采用涂层保护的方式。通过采用防腐涂料将罐体与所储存油品隔离是国内目前绝大多数储罐采用的全罐性的防腐蚀措施,储罐内防腐涂料品种很多,如环氧型、聚氨脂型、环氧沥青型、无机富锌型等。涂层的优点是:造价低、施工简单方便。但缺点明显,不仅要求罐体钢板喷砂要达到标准要求,而且在施工过程中不可避地免会造成涂层缺陷,随着腐蚀介质对损伤处的侵蚀,造成涂层大面积脱落,失去防护作用。一般涂料的防护年限为3~7年。目前还可以采取内衬玻璃钢的方式进行防腐,以保证储油罐的安全运行[10]。

对储罐罐壁和罐底的保护主要从添加缓蚀阻垢剂、阴极保护措施、加强施工质量的管理三个方面考虑。合理地添加缓蚀剂是防止钢铁腐蚀的一种简单而有效的方法。添加缓蚀剂的关键在于根据油品组分性质合理地选择缓蚀剂。在含有水和H2S 的液体中通常使用吸附型膜缓蚀剂,因为这种缓蚀剂分子中有极性基团,能在金属表面吸附成膜,并由分子中的疏水基团阻碍水和去极化剂到达金属表面,从而保护金属。

阴极保护技术就是消除电化学腐蚀中的阳极区,而阻止金属的腐蚀,主要用于对储罐底板腐蚀的防护,阴极保护有外加电流法(辅助阳极)和牺牲阳极法两种。对大修罐来说,可以在要保护的金属油罐的底板上均匀焊接上一种电位高的金属或合金板(护屏材料),由于在原电池中阴极得到电子而被保护,使阳极的护屏材料被腐蚀。一般采用的护屏材料有锌、铝、镁及其合金。

在新建储油罐和储油罐大修时,罐底中心到环梁之间的坡度应严格按照规范要求铺设沥青砂垫层,并严格控制沥青砂施工质量,尽量减少地基沉降,防止积水[11]。为防止罐外边缘板底面受潮,要对边缘板与基础环梁之间的缝隙进行密封处理 (如沥青灌缝或玻璃胶勾缝)。同时,环梁外侧要有一定的斜面,利于排雨水。

根据储罐腐蚀情况建议建立储油罐腐蚀台账,加强站场的完整性管理。采用漏磁检测和声发射检测等技术,对储油罐进行在线监测,及时发现罐底和罐壁的腐蚀减薄情况,并采取针对性的修理措施,避免发生油罐泄漏事故。同时,建议企业建立能反映油罐腐蚀情况的台帐,对油罐基本情况、检修更换构件情况、防腐措施内容及效果等资料进行登记, 以便为油罐腐蚀评估提供科学依据。

5 结束语

通过对储油罐腐蚀情况的分析,各部位的腐蚀情况不尽相同,其中罐底是油罐腐蚀最严重的部位,由于储罐的腐蚀是一个不可避免的渐进变化的过程,因此必须根据各部位不同的腐蚀机理和腐蚀程度制定详细的防护措施,选用最经济的防护和治理方案,以保证防腐措施的合理性和高效性,并定期采用漏磁检测等技术,对储油罐进行在线监测,加强站场的完整性管理,确保储油站库的安全平稳运行。