二硫化钼新型降杂生产方法

高正丽,解小锋,惠三顺

(金堆城钼业股份有限公司化学分公司,陕西渭南714000)

0 引 言

二硫化钼现有降杂工艺通过对原料充氮高温焙烧方法从根本上解决了57%钼精矿中黄铁矿(FeS2)含量高对二硫化钼生产的影响,将钼精矿中稳定性极高的黄铁矿(FeS2)转化为易溶于酸的磁黄铁矿(Fe1-xS),为后续酸浸工艺降低铁杂质做好准备;再经过一段酸浸加入盐酸使钼精矿中的磁黄铁矿及其他酸溶性盐类等杂质由固相变为液相,最终通过洗涤从而除去铁铅杂质;之后进入二段酸浸经过加入氢氟酸和盐酸除去二氧化硅及其他硅盐类的非金属杂质,使杂质由固相变为液相,再通过多次洗涤抽滤[1]从而除去硅类杂质,并使酸值和水分降低,最终提高二硫化钼的纯度。

此法在一段酸浸时具有高效的降铁能力,但是在生产过程中会产生大量的剧毒易燃硫化氢气体,加之受客观釜体及管道密封不严、敞口洗涤设备的影响,使硫化氢气体释放于车间内,浓度最高可达200 mg/kg(硫化氢检测仪最高限值),对人身安全及环境造成极大的危害,因此该降杂生产方法不再适用于高温焙烧后的钼精矿,无法进行工业生产。

经研究及实验发现通过分段加入降杂药剂氯盐1、氯盐2、氯盐3、盐酸和氢氟酸,可使高温焙烧后钼精矿中的杂质铅、铁、硅生成溶于水的物质,在此过程中二硫化钼不参与反应,之后经过洗涤抽滤使杂质最终得以分离,可吸收反应过程中产生的硫化氢气体,最终得到高纯度的二硫化钼产品(MoS2≥98.50%,Fe≤0.15%,Pb≤0.02%,SiO2≤0.10%),从而形成新型的工业化二硫化钼降杂生产方法。

1 二硫化钼新型降杂工艺原理及反应机理

1.1 对57%钼精矿原料进行高温焙烧

经过对57%钼精矿进行高温绝氧焙烧[2]使钼精矿中的FeS2转化为磁黄铁矿Fe1-xS,为后续降铁做好准备。反应机理为:(1-x)FeS2→Fe1-xS+(1-2x)S (0<x<1)

1.2 一段酸浸过程

该过程以氯盐1、氯盐2、氯盐3为除杂药剂,作用如下:

(1)降铅,可与矿石中的硫化铅反应[3]生成铅的络合物,再通过洗涤过滤从而将铅分离。

(2)降铁,可水解产生氢离子,与磁黄铁矿发生反应生成溶于水的铁离子,再通过洗涤过滤从而将杂质铁分离。

(3)吸收硫化氢气体。

1.3 二段酸浸过程

经过加入氢氟酸和盐酸除去二氧化硅及其他硅盐类的非金属杂质,使杂质由固相变为液相,通过多次洗涤抽滤从而除去硅类杂质。反应机理为:

2 二硫化钼新型降杂工艺影响因素

2.1 氯盐1质量浓度对一段滤饼中铅、铁含量的影响

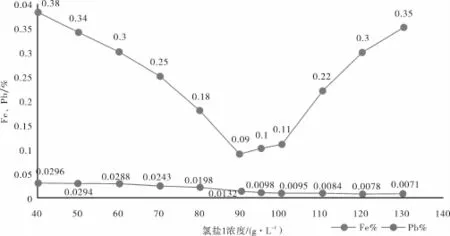

氯盐1的加入量对降低焙烧钼精矿中的杂质铅、铁有非常重要的作用。将焙烧后的钼精矿(Fe:0.84%,Pb:0.06%)、氯盐1、2、3加到水中配制成反应液,其中反应液中焙烧钼精矿的浓度为1 100 g/L;氯盐2的浓度为12.5 g/L,氯盐3的浓度为15 g/L,对加入不同质量浓度的氯盐1(分别为40、50、60、70、80、90、100、110、120、130 g/L)在反应温度 75℃反应时间3 h的条件下分别进行了试验,然后采用去离子水洗涤5次,过滤后得到一段滤饼;通过对一段滤饼中铁、铅含量的影响进行分析确定最佳氯盐1的浓度(见图1)。

图1 氯盐1质量浓度对一段酸浸滤饼中铅、铁含量的影响

从图1可以看出随着氯盐1浓度的不断提高,一段滤饼中的铅含量随之下降;而一段滤饼中的铁含量开始时随着氯盐1的不断提高一段滤饼中铁含量也呈下降趋势,当铁含量降低至某一点时(氯盐1浓度为110 g/L)继续增加氯盐1浓度一段滤饼中铁含量却出现上升趋势,该现象是因为此时氯盐1的浓度已呈现过量状态,监测结果以铁含量高表现,而当二段酸浸加入盐酸及氢氟酸时铁即可降低,但是通过提高二段酸浸盐酸量降低铁含量的方式会增加生产成本。

根据高纯度二硫化钼中铅含量技术条件要求(Pb≤0.02%)及一段滤饼中铅、铁含量得出,当氯盐1浓度为90~100 g/L时降铁、铅效果最好。为了节省成本同时满足降铁降铅质量要求,选取氯盐1浓度加入浓度为95 g/L。

2.2 一段酸浸反应温度对降铅结果的影响

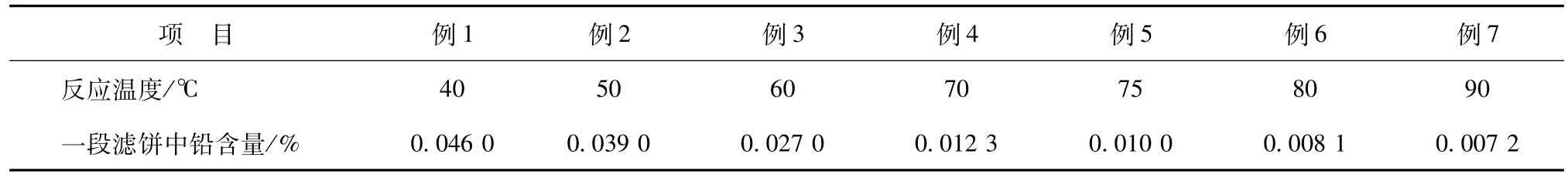

反应温度是氯盐1降铅的重要影响因素,在焙烧钼精矿杂质含量Fe0.84%、Pb0.06%的情况下,选定氯盐1浓度95 g/L,氯盐2浓度12.5 g/L,氯盐3浓度15 g/L,反应时间3 h的条件下,分别试验不同反应温度(40、50、60、70、75、80、90℃)下氯盐 1对一段滤饼中铅含量的影响。然后采用去离子水洗涤5次,过滤后得到一段滤饼;通过对一段滤饼中的铅含量进行分析确定最佳反应温度。

表2 反应温度对一段酸浸滤饼中Pb含量的影响

一段酸浸过程中反应温度越高,降铅效果越好,尤其在高于70℃条件下,已经使一段滤饼中铅含量降低到0.02%以下,根据高纯度二硫化钼中铅含量技术条件要求(Pb≤0.02%),当反应温度为70~90℃时针对上述焙烧钼精矿指标降铅效果最好。

针对上述钼精矿,当反应液中焙烧钼精矿浓度为1 100 g/L、氯盐 2的浓度为 12.5 g/L、氯盐 3浓度为15 g/L、氯盐1浓度为95 g/L、反应时间3 h的条件下,为保证最终产物二硫化钼降铅效果以及减少生产成本的情况下,将一段酸浸的反应温度设定在75℃。

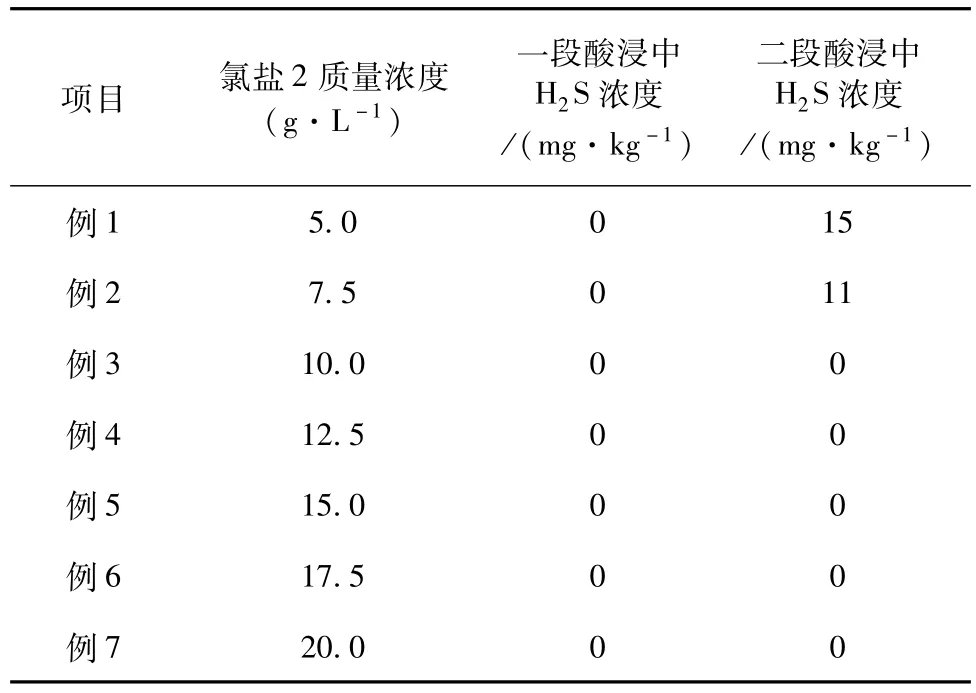

2.3 氯盐2的质量浓度对硫化氢浓度的影响

氯盐2的加入主要是用来吸收反应过程中产生的硫化氢气体。在焙烧钼精矿杂质Fe0.84%、Pb0.06%的情况下,选定氯盐1浓度95 g/L、氯盐3浓度15 g/L、反应温度75℃、反应时间3 h的条件下,分别试验不同氯盐2加入量(分别为5、7.5、10、12.5、15、17.5、20 g/L)对一段酸浸、二段酸浸硫化氢的吸收效果以及滤饼中固体铜含量的影响。最后采用去离子水洗涤5次,过滤后得到一段滤饼;通过对一段酸浸、二段酸浸反应釜中硫化氢浓度的监测最终得出氯盐2的最佳加入量。

从表3可见:将氯盐2的质量浓度控制为10~15 g/L时,硫化氢气体可得到彻底治理。即针对上述钼精矿,当反应液中焙烧钼精矿浓度为1 100 g/L,盐酸的浓度为15 g/L、氯盐1浓度为95 g/L、反应温度75℃、反应时间3 h的条件下,为保证最终产物二硫化钼质量要求以及减少生产成本的情况下,将一段酸浸氯盐2的浓度确定为12.5 g/L。

二硫化钼新型降杂工艺的最佳参数为:经焙烧后的钼精矿、氯盐1、氯盐2、氯盐3与水配制成反应液,其中焙烧钼精矿的浓度为1 100 g/L,氯盐1的浓度为95 g/L,氯盐2的浓度为12.5 g/L,氯盐3的浓度为15 g/L,75℃的条件下反应3 h,即可使钼精矿中的铁、铅、铜含量满足质量要求(Fe≤0.15%,Pb≤0.02%)。

表3 不同氯盐2浓度对反应过程中硫化氢气体浓度的影响

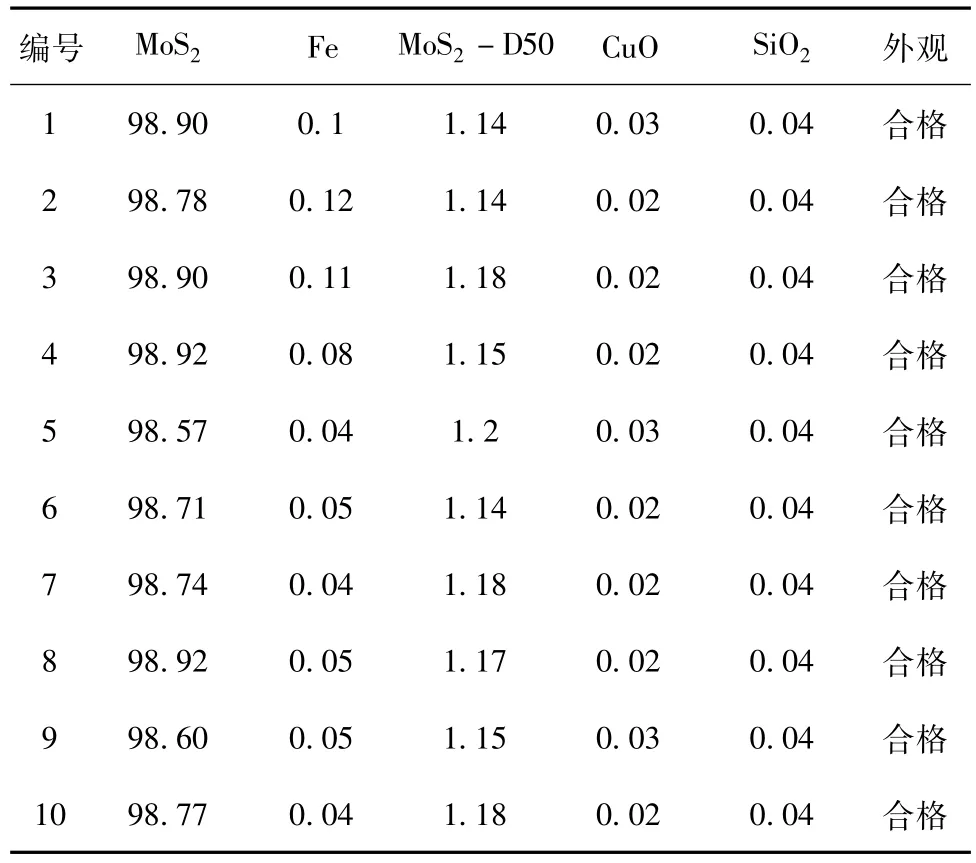

3 实际运行效果

2017年4月将二硫化钼新型降杂生产方法应用于大规模工业生产,无论降杂方面还是硫化氢气体治理上,该方法都具有很好的综合效果,二硫化钼产品各项指标钼、铁、铅、铜等均满足高规格产品质量要求,并且在生产过程中不产生硫化氢气体。目前生产工艺稳定,可作为二硫化钼新的降杂工艺而长期使用。分析结果见表4。

表4 二硫化钼新型降杂方法生产的高规格二硫化钼产品分析结果

4 结 论

4.1 形成了一种新型、安全、高效的二硫化钼降杂工艺

由于该方法通过选用针对性强的降杂药剂,可有效降低物料中的杂质铅、铁,尤其可使钼精矿中的顽固杂质硫化铅得到有效分离,具有综合的除杂功效,提高产品质量,同时不引入新的杂质,降杂能力全面高效。最终形成了一种新型、安全、高效的二硫化钼降杂工艺。

4.2 根除了硫化氢气体

本方法在工艺的环节上对硫化氢进行了有效治理,通过加入某3种氯盐,可完全吸收降铁时产生的硫化氢气体,同时不引入新的杂质元素。即使沿用原有洗料方式及敞口洗料设备的条件,亦无硫化氢气体。从根本上解决了硫化氢气体难题。在当前安全环保形势日益严峻的情况下,二硫化钼新型降杂工艺不再使用浓硝酸作为降杂药剂,不再产生棕色氮氧化物,极大地保护了二硫化钼的生存能力及社会就业问题。

4.3 提高操作安全性

本方法选用的降杂药剂某3种氯盐腐蚀危险系数较低,摒弃了以往采用强腐蚀性的浓硝酸作为除杂药剂,极大地提高了操作的安全性。

4.4 对设备的腐蚀性低

所选用的降杂药剂腐蚀性能较低,因此对设备的侵蚀明显小于浓硝酸,长期来看可延长一段酸浸设备使用寿命。

本文重点研究的是二硫化钼新型降杂生产方法,科学分析验证了该方法的可行性,但是由于不同批次钼精矿中杂质元素含量的不确定性,使反应时降杂药剂的加入量不可固定,建议工业生产时应随时监测物料中的杂质元素含量而调整降杂药剂的加入量直至最佳。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法