湿态附着力在防腐涂层性能检测中的应用

祁东东,王思卜,赵文亮,程家庆,王冬梅,张晓玲,张祥金

湿态附着力在防腐涂层性能检测中的应用

祁东东1,王思卜1,赵文亮1,程家庆1,王冬梅1,张晓玲1,张祥金2

(1.华电电力科学研究院有限公司,浙江省 杭州市 310030; 2.西安热工研究院有限公司,陕西省 西安市 710054)

按标准规定,防腐涂层浸泡一定时间后,若未出现起泡、开裂、脱落等失效现象,评价结果为合格。但部分评价合格的涂层,其附着力已大幅下降,防腐性能大大降低。该文选取浸泡后评价合格的8种防腐涂层,对其干态附着力和酸性环境浸泡后的湿态附着力进行了对比测试。测试结果表明,浸泡后部分涂层的附着力已大幅降低或丧失,金属基体有明显腐蚀特征;部分涂层附着力有所降低;2种常温固化的防腐涂层附着力略有升高。可见,通过对比涂层干/湿附着力,或者跟踪涂层服役过程中附着力的变化,可量化掌握涂层性能的保持状况和发展趋势。

防腐涂层;湿态附着力;快速检测

0 引言

防腐涂层的使用环境较为恶劣,其防腐性能随着服役时间的推移不断变化。冷热交变及湿度巨变引起的体积变化,水分和电解质渗透引起的涂层水解或皂化等行为都会导致涂层性能下降,甚至失效[1]。在涂层服役过程中,一般通过观察涂层是否出现起泡、破裂以及脱落等直观特征来判断涂层是否失效[2]。

为了保证涂层的使用寿命,对于拟使用的涂料,使用之前需按照相应标准和规范对其性能参数进行检测。硬度、柔韧性、耐磨性以及附着力等性能测试属于原材料检测范畴,不能反映涂层在具体使用环境下的性能。耐环境性能检测是在考虑涂层使用环境的情况下进行测试,测试项目通常包括耐水性、耐盐雾性、抗老化性以及耐热交变性等。标准方法中的检测时间多为30d或 168h[3-4],远小于涂层的服役时间,大部分防腐涂层在短期内不会出现起泡、开裂以及脱落等情况,但经过一定服役时间后,部分涂层会发生上述情况,从而导致涂层失效。并且,对上述性能的评价多使用肉眼或放大镜观察涂层表面是否发生变化[5],不能量化地反映涂层性能。因此仅通过使用前进行性能检测无法保证涂层的使用寿命。

虽然起泡、开裂、脱落等行为表现形式各异,但导致这类行为出现的一个共同原因是涂层附着力下降[6]。标准和规范中对于附着力的测试为干态测试[7-8],即对制备的新鲜涂层进行附着力测试,这种结果不能代表不同使用环境下涂层的附着力。W.Funke提出了湿态附着力的概念,即湿态环境浸泡以后的附着力[9]。针对现有标准和规范中检测方法的不足,本文提出可通过对比干/湿附着力的变化来判断涂层在实际使用环境中的性能状况。相比于目测观察的表观检测方式,该方法测得的附着力是一个可量化参数。

本文选取8种防腐涂料,分别进行干态附着力和湿态附着力的测试,并对测试结果进行了对比分析。

1 试验材料及方法

选购8种适用于酸性环境的防腐涂料,根据厂商提供的施工方法制作涂层试样[10]。制作完毕后,测量涂层厚度,确认符合涂料供应商的技 术要求。用电火花检测仪检测涂层表面,确保无缺陷。

试样制作完毕后,按照ASTM D 4541—17《Standard test method for pull-off strength of coatings using portable adhesion testers》中提供的方法检测涂层附着力,记作干态附着力。参照GB/T 9274—1988《色漆和清漆耐液体介质的测定》将涂层试样进行静态浸泡,浸泡液模拟火电厂湿环境,浸泡液含有10%硫酸和3.5%NaCl[11-17],浸泡过程中保持浸泡液温度为50℃,浸泡周期为30d。每天观察涂层试样表面状况,并更换新鲜浸泡液。30d后,依据GB/T1766—2008《色漆和清漆涂层老化的评级方法》对试样涂层状态进行评级,选取评级为最高级(0级)的试样进行附着力检测,记作湿态附着力。

2 结果与讨论

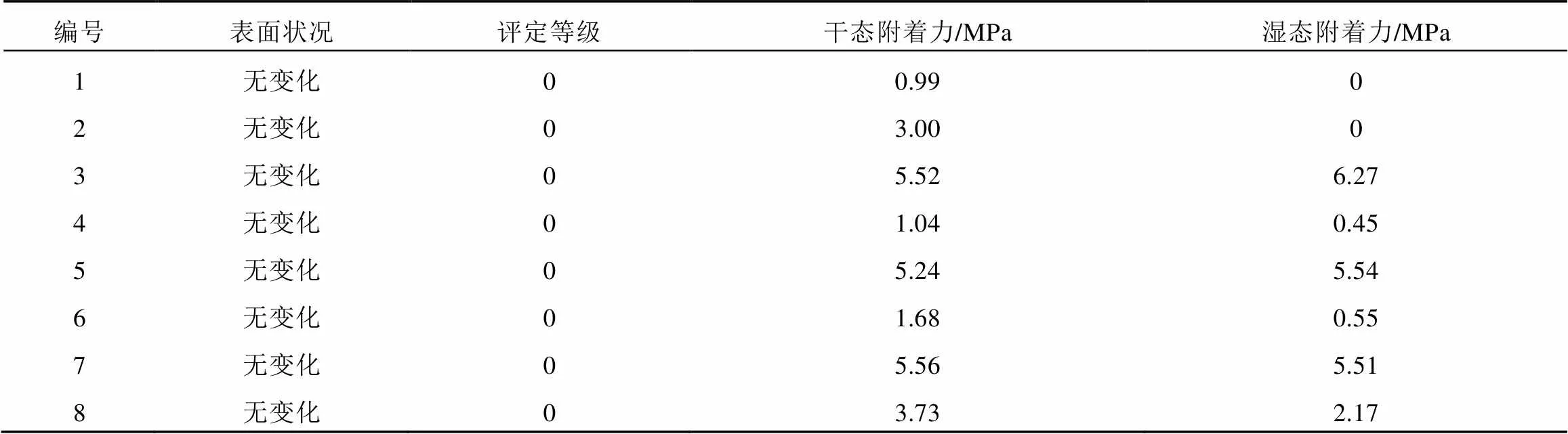

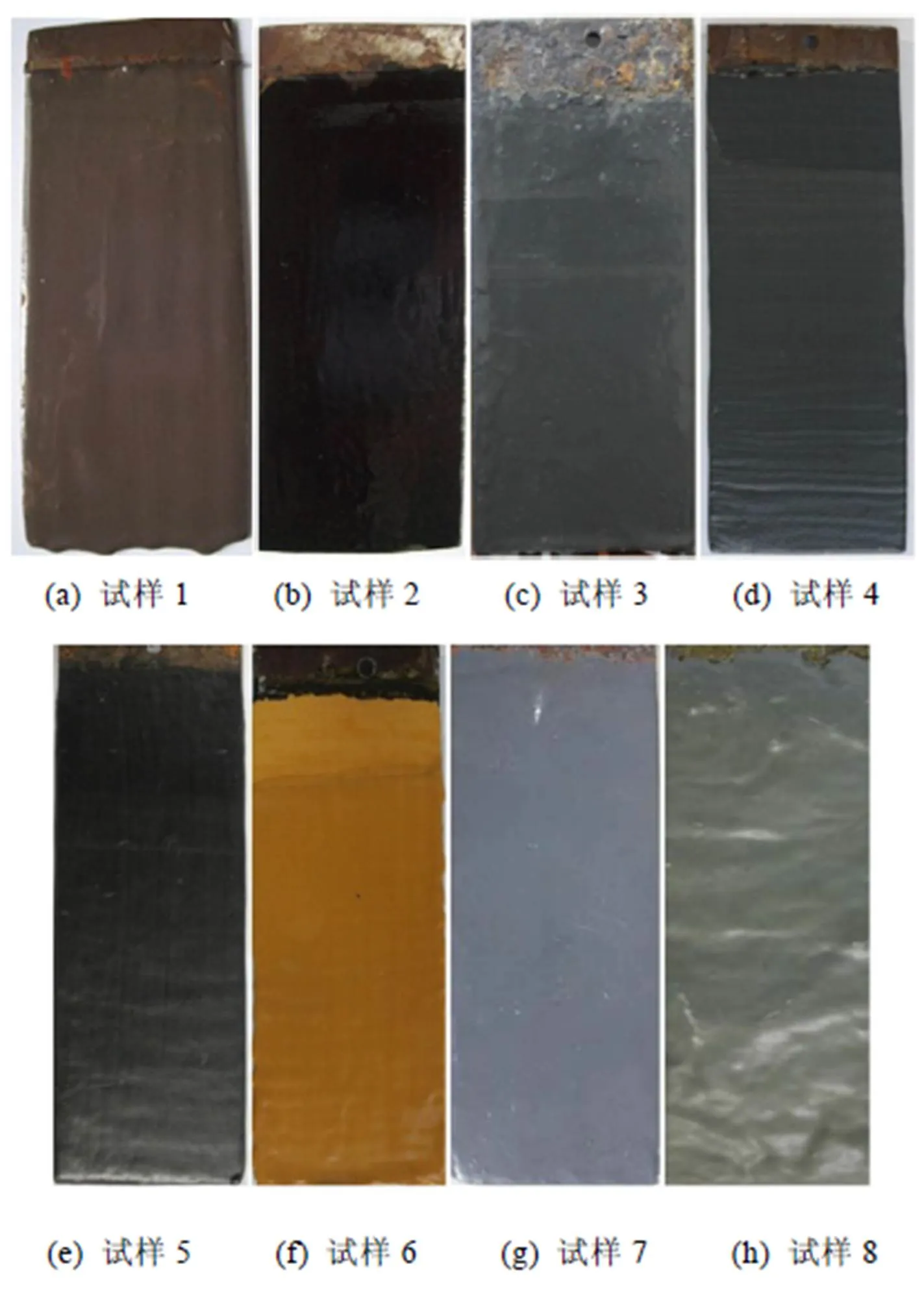

经过30d浸泡后,所有试样均未出现变色、起泡、开裂等失效现象,涂层完好,评级为最高级0级,对这8种试样进行附着力测试。浸泡后试样表面状况统计及附着力测试结果见表1,试样照片如图1所示。

表1 试样浸泡及附着力测试结果

图1 涂层试验浸泡后表面状况

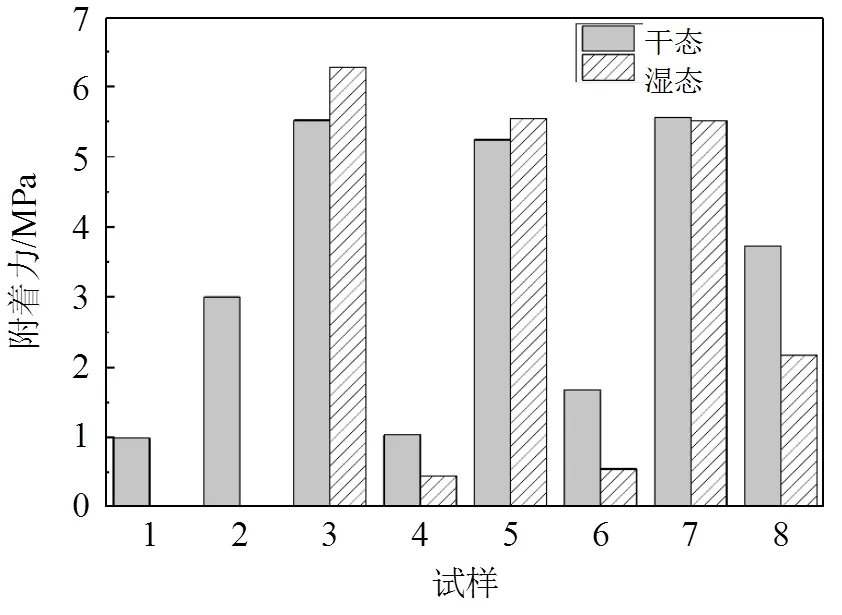

对比8种评级为0级的涂层试样的干、湿态附着力,2种涂层附着力有所上升;1种涂层附着力略有下降;3种涂层附着力大幅下降;2种涂层附着力完全丧失,基体表面有明显腐蚀特征。干/湿附着力对比如图2所示。测试过程中涂层被拉脱情况如图3所示。

图2 8种涂层干/湿态附着力对比

图3 湿态附着力测试过程中涂层拉脱情况

1号和2号浸泡后表观完好,湿态附着力为0,基体有明显腐蚀特征。3号和5号浸泡后表观完好,湿态附着力较干态附着力有所上升,这2种涂层为常温固化,高温浸泡促进了固化效果,导致附着力升高。同时也说明这2种涂层具有良好的耐浸泡性能,附着力和涂层性能得到了良好保持。4号、6号和8号浸泡后表观完好,湿态附着力出现不同程度下降。试样浸泡后,附着力的变化与涂层本身的性能有关,也与涂层和基体之间的结合方式有关,涂层的耐水性、抗渗性越好,附着力在浸泡过程中会得到更好保持。

涂料检测所要求的浸泡试验需在一定时间内完成,有些涂层性能已大幅下降,涂层或已脱离基体,甚至涂层与基体之间已发生了腐蚀(1号,2号),但由于浸泡时间短或涂层硬度大等因素,并没有出现鼓包、开裂等失效现象,对于这些涂层,很容易误判为合格。良好的干态附着力仅是优秀涂层必须具备的一项性能,其无法预言在服役环境中一定会得到良好的保持。

在类似浸泡试验的涂层耐环境介质性能试验中,加入干/湿附着力对比,结合涂层表观变化,可量化地评判涂层在服役环境中防腐性能的保持情况和发展趋势。

3 结论

涂层性能的下降伴随着附着力的降低,通过对比涂层干/湿附着力,或者跟踪涂层服役过程中附着力的变化,可量化地掌握涂层性能的保持状况和发展趋势。

[1] 刘登良.涂料工艺[M].4版.北京:化学工业出版社,2009:8-12.

[2] 邓宇强,王志刚,曹杰玉,等.火力发电厂涂料防腐蚀工程质量检验方法[J].腐蚀与防护,2013,34(2):151-154.

[3] 全国涂料和颜料标准化技术委员会.GB/T 9274—1988 色漆和清漆耐液体介质的测定[S].北京:中国标准出版社,1989.

[4] 中国石油与化学工业联合会.GB/T 27806—2011 环氧沥青防腐涂料[S].北京:中国标准出版社,2012.

[5] 中国石油和化学工业协会.GB/T 1766—2008 色漆和清漆涂层老化的评级方法[S].北京:中国标准出版社,2009.

[6] Yang Wenbin,Li Qingbiao.Improvement of corrosion protective performance of organic coatingon low carbon steel by PEO pretreatment[J].Progress in Organic Coatings,2015(89):260-266.

[7] 中国石油和化学工业协会.GB/T 5210—2006 色漆和清漆拉开法附着力试验[S].北京:中国标准出版社,2007.

[8] ASTM International.ASTM D 4541—17 Standard test method for pull off strength of coatings using portable adhesion testers[S].2009.

[9] Funke W.Problems and progress in organic coatings science and technology[J].Progrelss in Organic Coatings,1997(31):5-9.

[10] 哈尔滨油漆厂.GB 1727—1992 漆膜一般制备法[S].北京:中国标准出版社,1993.

[11] 邓宇强,林卫丽,张祥金,等.火力发电厂烟气脱硫后的腐蚀与防护[J].腐蚀与防护,2011,32(9):721-724.

[12] 刘俊峰,赵凤娟.湿法脱硫烟囱防腐研究综述[J].华东电力,2012,40(1):132-135.

[13] 谷中和,王玉山,白学利,等.湿烟囱防腐改造方案的选型与试验[J].发电与空调,2012,22(4):22-25.

[14] 王恒,袁霖,王杰,等.火力发电厂湿烟囱腐蚀环境评定方法[J].发电与空调,2013,22(3):22-24.

[15] Ramezanzadeh B,Attar M M.An evaluation of the corrosion resistance and adhesion properties of anepoxy-nanocomposite on a hot-dip galvanized steel(HDG) treated by different kinds of conversion coatings[J].Surface & Coatings Technology,2011(205):4649-4657.

[16] Eckert T.Plant engineering:aging degradation of coating service level 1 coatings—summary of EPRI coating aging project activities[R].USA:Electric Power Research Institute,Inc.2011.

[17] Dene C.Revised wet stack design guide[R].USA:Electric Power Research Institute,Inc.2012.

Application of Wet Adhesion in Performance Testing of Anti-Corrosion Coatings

QI Dongdong1, WANG Sibu1, ZHAO Wenliang1, CHENG Jiaqing1, WANG Dongmei1, ZHANG Xiaoling1, ZHANG Xiangjin2

(1. Huadian Electric Power Research Institute Co. Ltd., Hangzhou 310030, Zhejiang Province, China; 2. Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, Shaanxi Province, China)

According to the standard, after the anti-corrosion coating is immersed for a certain period of time, if there is no foaming, cracking, falling off, etc., the evaluation result is qualified. However, the adhesion and the corrosion resistance of some of the qualified coatings are greatly reduced. In this paper, eight kinds of anti-corrosion coatings qualified after soaking were selected, and the dry adhesion and wet adhesion after soaking in acidic environment were tested. The test results showed that the adhesion of some coatings after immersion was greatly reduced or lost, the metal matrix has obvious corrosion characteristics; the adhesion of some coatings was reduced; the adhesion of the two kinds of anti-corrosion coatings cured at room temperature was slightly increased. It can be seen that by comparing the dry/wet adhesion of the coating or tracking the change of adhesion during the coating service, the maintenance performance and development trend of the coating performance can be quantitatively grasped.

anti-corrosion coatings; wet adhesion; rapid test

10.12096/j.2096-4528.pgt.18045

2018-09-01。

祁东东(1986),男,硕士,工程师,长期从事电力设备腐蚀与防护研究工作,18191130319@163.com。

祁东东

(责任编辑 车德竞)