解决后桥噪声问题的方法研究

(江苏省林海动力机械集团有限公司 江苏 泰州 225300)

引言

江苏林海动力机械集团有限公司是国内具有研制和生产小型动力及配套机械的重点企业。公司拥有国家级企业技术中心和国家级博士后科研工作站,拥有一支经验丰富、技术水平较高的专业技术人才队伍,有四十多条专业生产线和柔性生产线组成的国内一流的生产制造系统,具备较强的产品研发制造能力。林海集团研发的全地形车可任意行驶在沙滩,雪地,林场等恶劣路况,深受广大欧美国家的喜爱。

1 林海弧齿锥齿轮后桥结构

本文所改进的弧齿锥齿轮后桥即为林海集团所研发的T-BOSS550 全地形车(如图1 所示)所配套的后桥(如图2 所示)。

图1 T-BOSS550 全地形车

T-BOSS550 具有良好的动力性与操纵性,每年销量均在5 000 辆以上,广受国内外好评,但随着时代的发展,客户对噪声的要求越来越高,已经上升为影响销量的主要原因。T-BOSS550 经林海集团技术部门多轮测试,发现在减速状态下,后桥发出巨大的噪声,为主要噪声源。因此针对后桥的降噪改进提上日程。

图2 后桥外形图

后桥是指车辆动力传递的后驱动总成部分。它由两个半桥组成,可实施半桥差速运动。同时,它也是用来支撑车轮和连接后车轮的装置。对于全地形车来说,主流的布置方案采用的是发动机后置,因此后桥作为直接动力接受源,处于比较关键的位置。特别是全地形车行驶的路况恶劣,颠簸震动较多,对后桥的强度要求很高。综合上述考虑,林海采用弧齿锥齿轮结构,轴承支承采用背对背圆锥滚子轴承。这套方案比起普通直齿锥齿轮与深沟球轴承,能承受更大的载荷与更恶劣的路况。林海弧齿锥齿轮后桥具体结构如图3 所示。

图3 林海差速后桥结构图

2 噪声原因的查找与分析

采用弧齿锥齿轮后桥虽然能增加承载能力,提高使用寿命,但是某种程度上结构越复杂,需要控制的变量就越多,越容易产生噪声[1-3]。下面我们详细叙述后桥噪声的查找与分析。

a)首先我们将所有产生噪声的原因进行汇总,初步确认噪声来自于后桥啸叫与异响,从“人、料、机、法、环、测量”6 个方面着手,我们制作成故障鱼骨图(如图4 所示)。

图4 故障鱼骨图

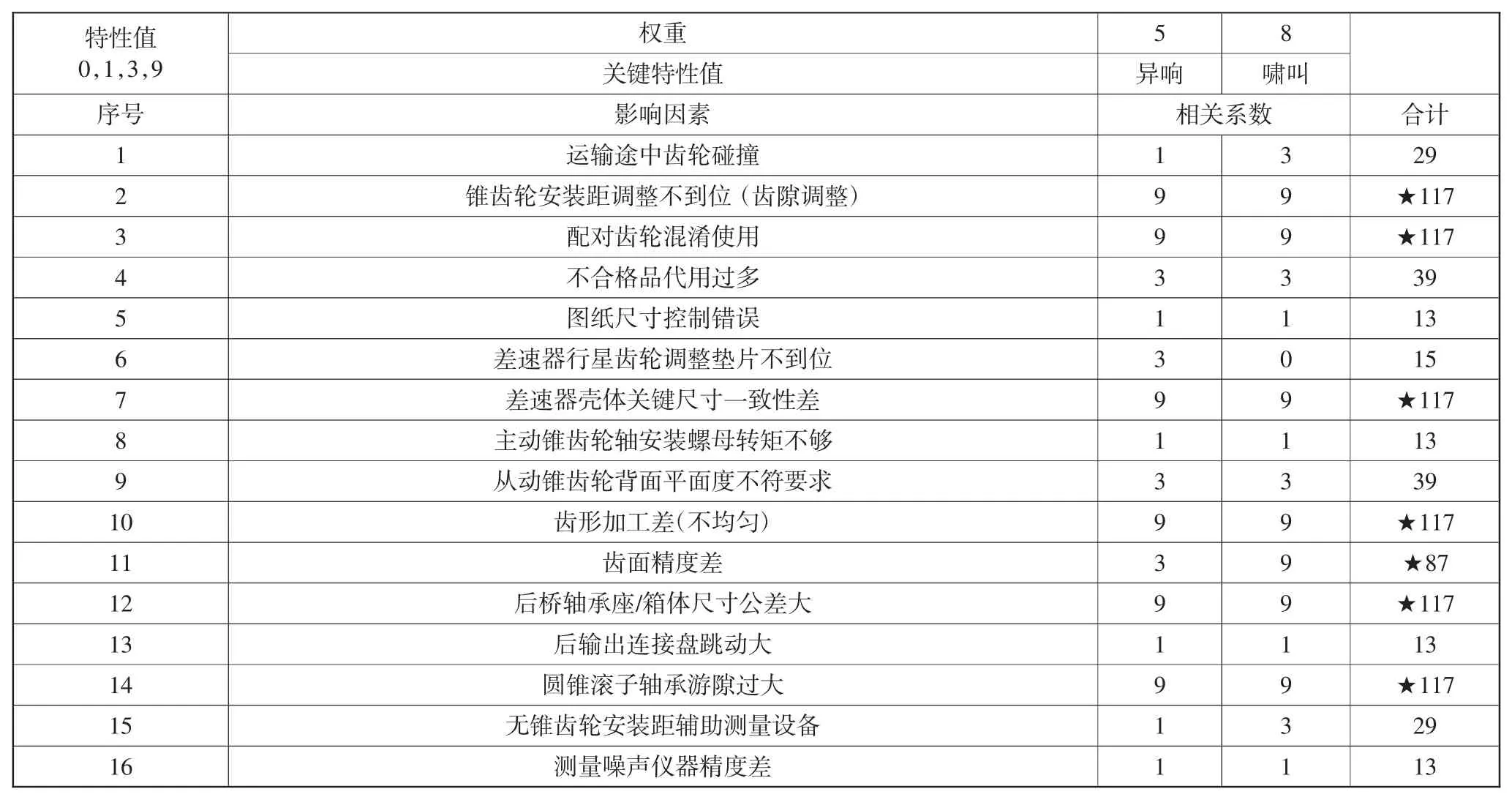

b)对于这么多影响齿轮啸叫的原因,显然会存在几个主要诱因,其他因素对后桥啸叫异响的作用并不起主导作用,甚至会干扰主要原因的寻找。因此我们将图4 鱼骨图中所有的原因列成了因果矩阵表(表1),通过科学的权重计算,查验出影响啸叫的主要因素。

表1 中特性值分为0,1,3,9 几种分值,配合相关系数中的权重系数,即可科学地得出因果的总分值。

表1 因果矩阵表

接着我们将表1 的评分按从高到低重新排序,我们就可以找到影响后桥噪声的7 大主因(表中★)如下:

2)锥齿轮安装距调整不到位(齿隙调整);

3)配对齿轮混淆使用;

7)差速器壳体关键尺寸一致性差;

10)齿形加工差(不均匀);

12)后桥轴承座/箱体尺寸公差大;

14)圆锥滚子轴承游隙过大;

11)齿面精度差。

c)对于找出的主因,我们一一进行验证,确认是否符合实际情况,得出的结论如表2 所示。

表2 其他主因验证表

3 对产生噪声的主因进行改进

根据表2 我们将所有的因素进行归纳分类,分为“质量控制、装配、设计”3 大类别,针对这3 大类别,下面我们分别作出改进。

a)设计方面的对策与改进确认

通过查找文献与科技论文,我们了解到在传动系统中,轴承可视为弹簧阻尼单元连接着轴和箱体,它一方面支承轴系,对齿轮啮合状态产生重要影响;另一方面通过轴承力激励箱体振动,其刚度直接影响整体动力学性能。

实际应用中,我们的后桥采用的是背对背安装方式的圆锥滚子轴承,这种情况下轴承游隙的存在不可避免。过大的轴承游隙使啮合产生的轴向力,轴承支承刚度不足会引起轴窜动产生噪声;而过小的轴承游隙会造成轴承异常磨损,降低使用寿命。因此我们需要对表2 问题中的“后桥轴承座/箱体尺寸公差大”,“圆锥滚子轴承游隙过大”进行合理控制。

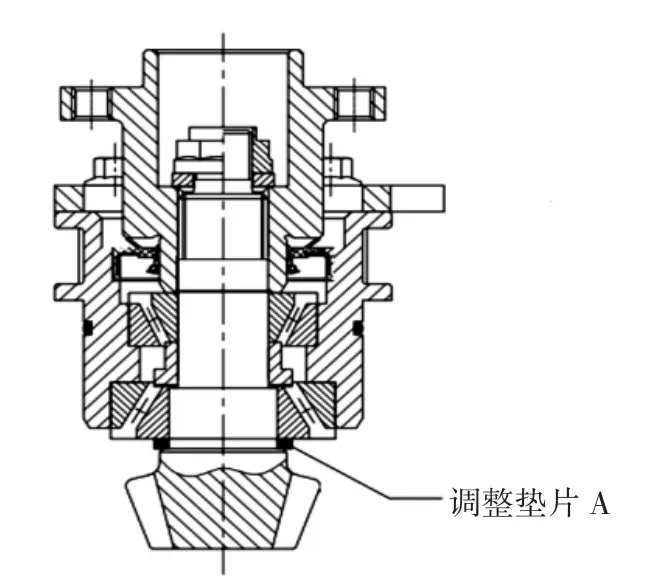

图5 即为影响这2 个问题所牵涉零部件的组件图。由组件图可知,圆锥滚子轴承游隙受轴承座尺寸A(图6)与隔套尺寸B(图7)控制,它们相互之前形成了一串尺寸链。

图5 后桥轴承座组件结构图

图6 轴承座尺寸A

图7 轴承隔套尺寸B

首先我们通过提高A 尺寸的加工精度,减小此处的公差带来解决“后桥轴承座/箱体尺寸公差大”的问题,然后我们通过适当改变B 的尺寸,来与A 尺寸配合,解决“圆锥滚子轴承游隙过大”这个问题。

b)零部件质量控制的对策和改进确认

对照表2 质量控制方面共有3 个比较大的问题,分别是:

差速器壳体关键尺寸一致性差;

齿形加工差(不均匀);

齿面精度差。

对于差速器壳体,我们全检所有重要尺寸并记录,如图8,图9 所示。

图8 差速器壳体重要尺寸

图9 各尺寸合格率柱状图

根据测量结果,向配套厂家反馈,要求配套厂将零件的合格率提高,从而解决这个问题。

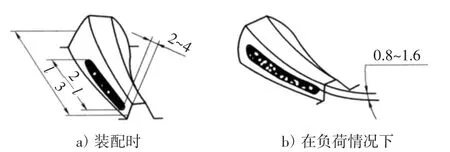

“齿形加工差(不均匀)”,“齿面精度差”这2 个问题都涉及锥齿轮的加工成型工艺,正确的锥齿轮啮合痕迹如图10 所示。

图10 弧齿轮正确啮合图

我们把林海噪声比较大的后桥拆开,用红色的油泥进行锥齿轮啮合检查,得到了下面的图片。如图11 所示啮合区整体偏小,导致的后果就是锥齿轮啮合时振动过大,极易产生噪声。图12 为我们改进锥齿轮加工工艺后的啮合区,从图片上看已经与标准啮合区基本一致。

图11 改进前弧齿轮啮合图

图12 改进后弧齿轮啮合图

c)后桥装配的对策和改进确认

由后桥装配造成噪声的主因有2 个,即“配对齿轮混淆使用”与“锥齿轮安装距调整不到位(齿隙调整)”。

后桥装配中,主动锥齿轮与从动锥齿轮是配对加工,同样也是配对装配的。车间装配时,由于操作工人粗心大意,会造成配对齿轮混淆使用的情况,加强员工培训与车间管理,这个问题很快就可以得到解决。

“锥齿轮安装距调整不到位”就是我们通常说的锥齿轮齿隙调整,由于零部件加工累计公差的存在,锥齿轮安装必然出现偏离标准安装距的现象。齿隙过大则会发生减速啸叫;齿隙过小则会发生加速啸叫;甚至某些极端情况会发生齿轮卡死的状况,根据林海锥齿轮后桥的实际情况,我们在下面3 处地方增加了垫片A、B、C 调整,如图13,图14,图15所示。

图13 调整垫片A 示意图

图14 调整垫片B 示意图

图15 调整垫片C 示意图

为了提高设计质量,缩短试验周期,我们运用排列组合法进行试验方案设计,寻求最佳配置。

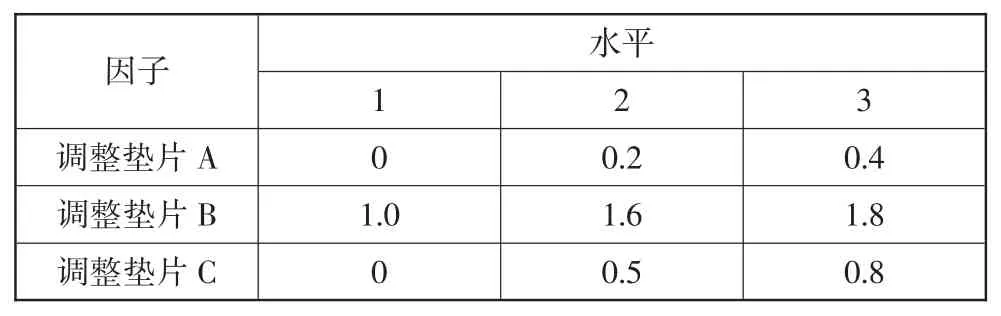

根据技术人员分析和研究,决定在本试验中采用的因子水平见表3。

表3 因果水平分配 mm

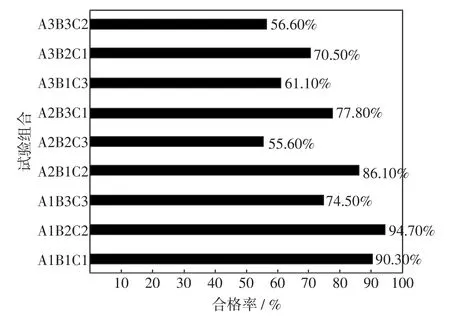

共计输出9 种试验组合,见表4。

表4 垫片组合

对9 种试验方案,分别进行试验,综合田口试验结果分析,技术确定最佳组合是A1B2C2,如图16 所示。

图16 后桥首次下线噪声合格率

4 结论

经过历时两个月左右的跟踪与研究,我们从设计、质量控制、装配3 大方面系统地改进了后桥噪声问题。改善措施和优化设计实施后,对6 月份至8/月份生产的机器进行统计,首次下线合格率都在98%以上,基本上解决了后桥噪声问题。

本文从实际产品出发,为广大工程技术人员提供了一种解决噪声问题的思路,目前我们改进的产品已畅销海内外市场,获得消费者的广泛好评。