基于越野车采用镁合金车轮的工程应用研究

(北京汽车研究总院有限公司 北京 101300)

引言

越野车能够满足驾驶员对车辆各种工况的要求,保证车辆在恶劣环境和较差道路行驶时的安全性、通过性和稳定性;其主要性能有通过性、机动性和经济性等指标[1]。镁合金车轮优点如下:

1)镁合金车轮的散热性能好,散热系数是钢制车轮的2~3 倍,降低轮胎的爆胎率和老化速率,减小车轮的力矩,从而加强汽车在行驶中的安全性;

2)车轮的轻量化可提升汽车的加速性能,降低汽车的油耗和排放性能;

3)镁合金车轮受到冲击时,吸收能力要比铝合金车轮高一倍,提升汽车的平稳性和驾驶员的舒适度[2]。因而研究镁合金车轮在越野车上的工程应用是非常必要的。

1 设计与分析

1.1 结构设计

本文按照某型越野车铝合金车轮的图纸,开展镁合金车轮的结构设计;同时为节省模具费用,大部分采用铝合金车轮的模具。镁合金车轮的设计参数如表1 所示,模型如图1 所示。

1.2 仿真分析

为了达到车轮锻造和性能的要求,选取工程中常用汽车车轮镁合金材料AZ80 镁合金。力学性能方面AZ80 具有较高的屈服强度和抗拉强度,这都为AZ80 镁合金成为锻造车轮的首选材料提供了良好的条件,表2 为AZ80 镁合金的力学性能列表。

表1 镁合金车轮的设计参数

图1 镁合金车轮的数模

表2 AZ80 材料的力学性能

1.2.1 车轮弯曲静力学仿真分析

仿真分析的载荷施加依据GB/T 5334-2005《乘用车车轮性能要求和试验方法》[3]中规定对车轮施加弯矩,其中弯矩的计算公式为:

式中:μ 为轮胎与路面间的设定摩擦系数,0.7;R 轮胎静负荷半径,是汽车制造厂或车轮厂规定的用在车轮上的最大轮胎静半径,340 mm;d 为车轮内偏距或外偏距(内偏距为正值,外偏距为负值),37.5 mm;Fv为车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮的额定负荷,6 762 N;S 为强化试验系数,1.6。

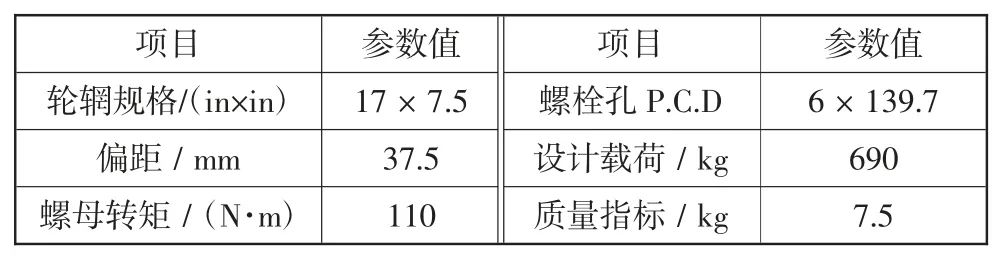

求解出的应力云图如图2 所示,应力最大值为129.10 MPa,小于AZ80 镁合金材料的屈服强度240 MPa,仿真结果满足设计要求。

1.2.2 车轮径向静力学仿真分析

仿真分析的载荷施加依据GB/T 5334-2005《乘用车车轮性能要求和试验方法》[3]中规定对车轮施加径向负载,其中径向负载的计算公式为:

图2 车轮弯曲静力学仿真分析应力云图(左图正面和右图背面)

式中:Fv为车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮的额定负荷,6 762N;K 为强化试验系数,2.25。

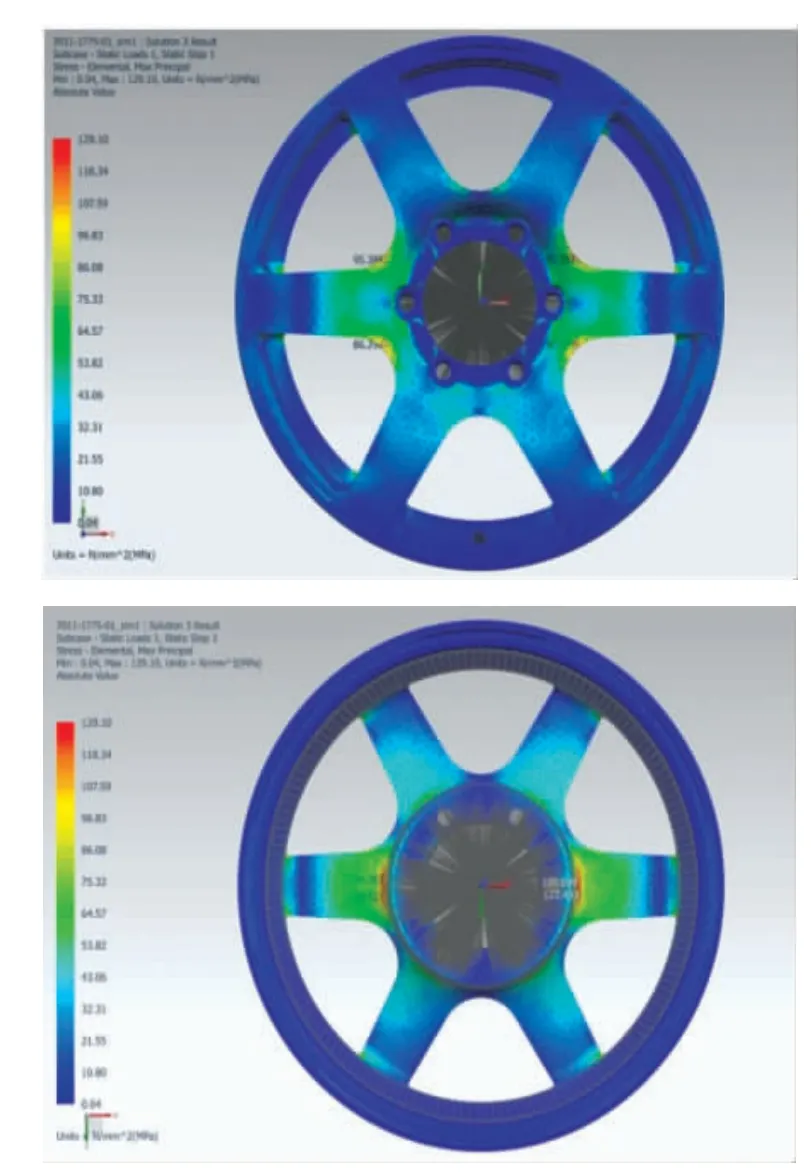

求解出的应力云图如图3 所示,应力最大值为89.11 MPa,小于AZ80 镁合金材料的屈服强度240 MPa,仿真结果满足设计要求。

图3 径向静力学仿真分析应力云图(左图正面和右图背面)

1.2.3 13°冲击仿真分析

仿真分析的载荷施加依据GB/T 15704-2012《道路车辆轻合金车轮冲击试验方法》[4]中规定对车轮施加载荷,冲锤质量的计算公式如下:

式中:W 为车轮或车辆制造厂规定的车轮最大静载荷,690 kg;气门孔冲击一次,旋转180°冲击一次。每次冲击后1 min 测量,无变形,无漏气。

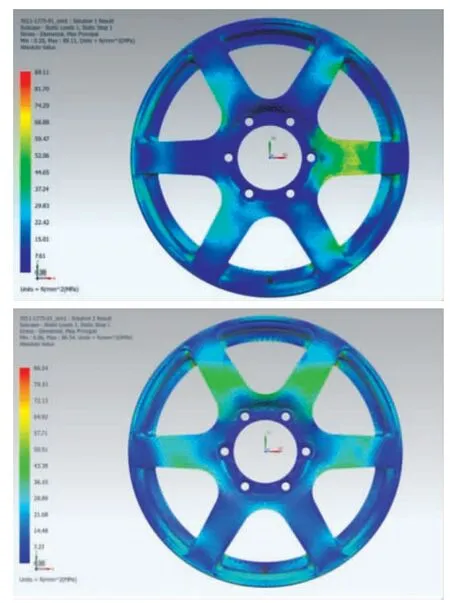

求解出的应力云图如图4 所示,应力最大值为56.76MPa,小于AZ80 镁合金材料的屈服强度240MPa,仿真结果满足设计要求。

图4 13°冲击仿真分析应力云图(左图正面和右图背面)

1.2.4 90°冲击仿真分析

仿真分析的载荷施加依据GB/T 15704-2012《道路车辆轻合金车轮冲击试验方法》[4]中规定对车轮施加载荷。

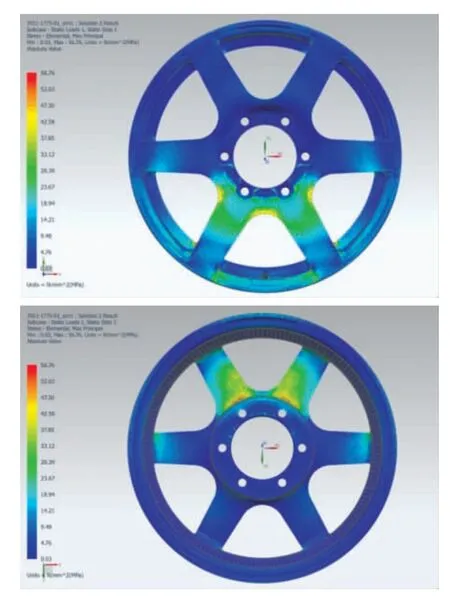

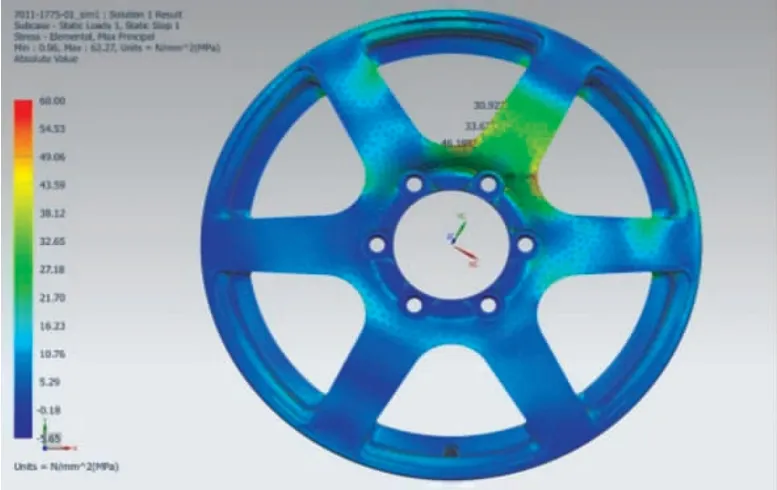

求解出的应力云图如图5 所示,应力最大值为60 MPa,小于AZ80 镁合金材料的屈服强度240 MPa,仿真结果满足设计要求。

图5 90°冲击仿真分析应力云图(左图正面和右图背面)

2 试验验证

2.1 零部件级试验验证

2.1.1 弯曲疲劳试验

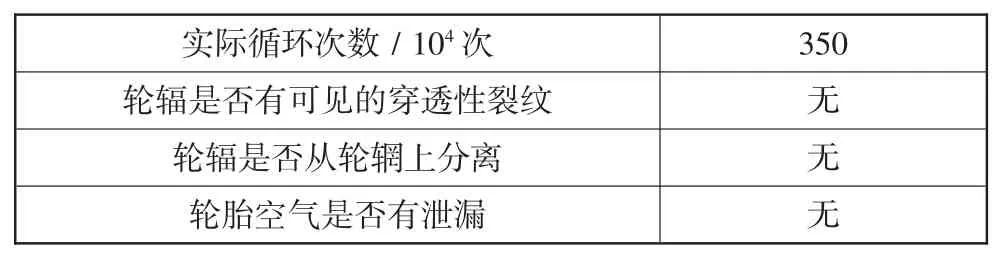

依据GB/T 5334-2005《乘用车车轮性能要求和试验方法》[3]进行试验,试验参数见表3,试验结果见表4。

表3 弯曲疲劳试验参数表

表4 弯曲疲劳试验结果

试验结论:在达到要求的循环次数之前,加载点的偏移量未超过初始全加载偏移量的10%,且无裂纹和无扭矩下降,满足设计指标要求,试验现场如图6 所示。

图6 弯曲疲劳试验现场图

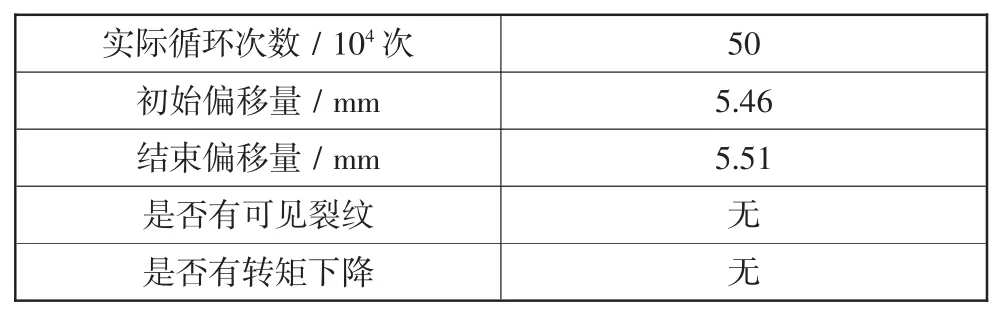

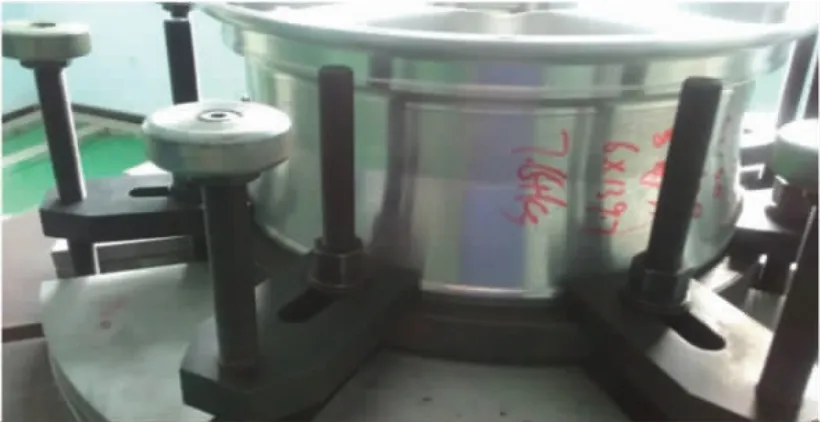

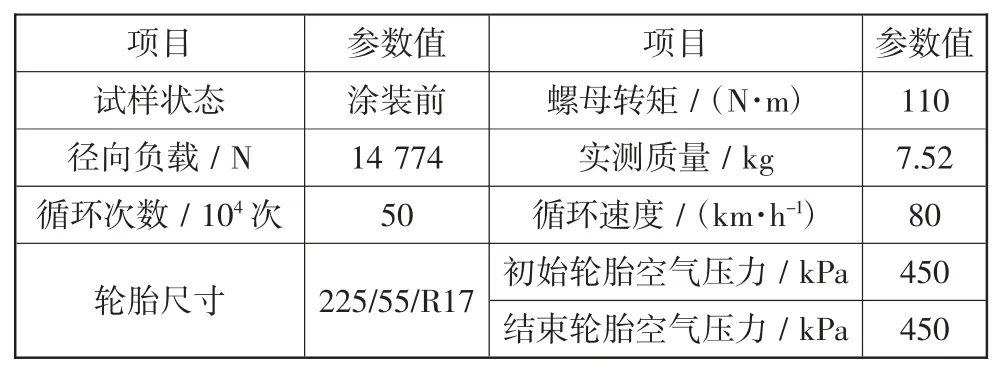

2.1.2 动态径向疲劳试验

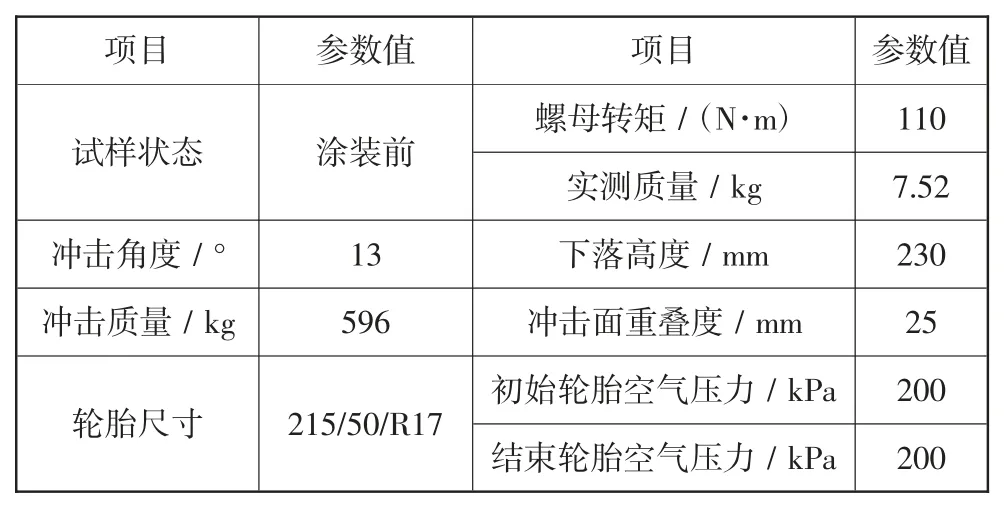

依据GB/T 5334-2005《乘用车车轮性能要求和试验方法》[3]进行试验,试验参数见表5,试验结果见表6。

表5 动态径向疲劳试验参数表

表6 动态径向疲劳试验结果

试验结论:满足设计指标要求,试验结果如图7所示。

图7 动态径向疲劳试验结果图

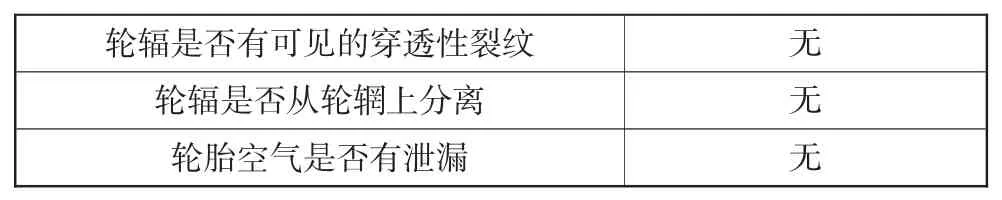

2.1.3 13°冲击试验

依据GB/T 15704-2012《道路车辆轻合金车轮冲击试验方法》[4]进行试验,试验参数见表7,试验结果见表8。

表7 13°冲击试验参数表

表8 13°冲击试验结果

试验结论:满足设计指标要求,试验结果如图8所示。

图8 13°冲击试验结果

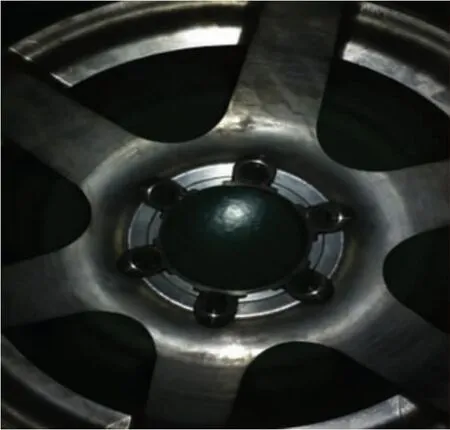

2.1.4 90°冲击试验

依据QC/T 991-2015《乘用车轻合金车轮90°冲击试验方法》[5]进行试验,试验参数见表9,试验结果见表10。

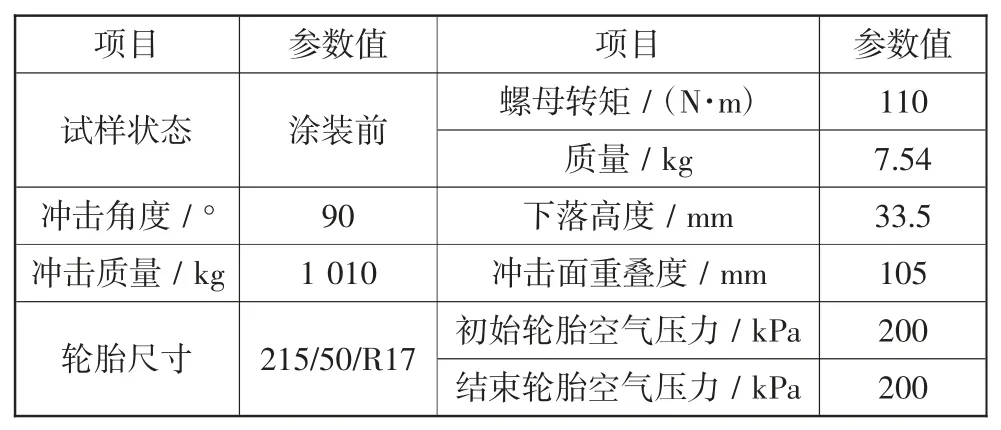

表9 90°冲击试验参数表

表10 90°冲击试验结果

试验结论:满足设计指标要求,试验结果如图9所示。

图9 90°冲击试验结果

2.2 整车级可靠性试验

镁合金车轮搭载某型越野车进行33 000 km 的整车可靠性试验,试验里程分布如表11 所示。

经过33 000 km 的整车可靠性试验,镁合金车轮未出现开裂和明显可见的变形,满足可靠性要求。可靠性试验现场情况如图10 所示。

表11 可靠性试验里程分布

图10 可靠性试验现场情况

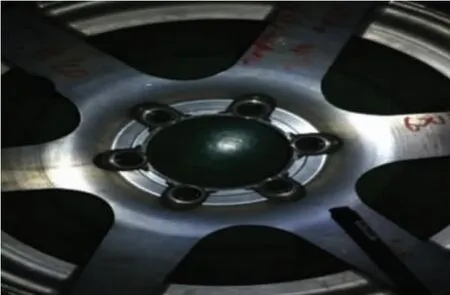

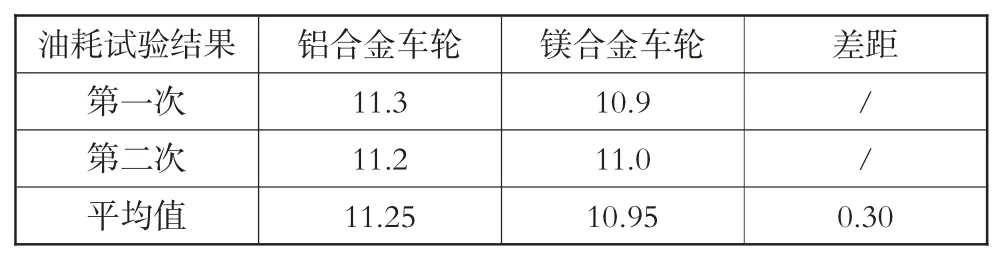

2.3 整车油耗对比试验

按照目前乘用车综合油耗测试标准要求,乘用车综合工况油耗测试方法有2 种,一是滑行法,二是惯量法(也叫查表法)[6-7]。本文采用的是惯量法来测试油耗的变化量。

首先,开展2 次铝合金车轮的NEDC 工况油耗试验;接着,拆下铝车轮换上镁车轮(轮胎还是原来的轮胎);最后,开展两次镁车轮的NEDC 工况油耗试验,试验结果如表12 所示。

表12 整车油耗对比试验结果 L/100 km

本次试验结果显示,越野车搭载镁合金车轮比搭载铝合金车轮油耗在NEDC 工况下低0.3 L/100 km。考虑到不可避免的试验误差,不同车型搭载镁合金车轮比搭载铝合金车轮的节油效果会有波动。

3 结论与展望

1)某型越野车的镁合金车轮的弯曲静力学、径向静力学、13°冲击和90°冲击的仿真分析均满足设计指标要求。

2)某型越野车的镁合金车轮的零部件级的弯曲疲劳试验、径向疲劳试验、13°冲击试验和90°冲击试验结果均满足要求;同时,镁合金车轮也通过整车的33 000 km 可靠性试验。

3)镁合金车轮搭载整车的NEDC 工况的油耗试验结果显示,搭载镁合金车轮比搭载铝合金车轮低0.3L/100 km。

综上所述,镁合金车轮在越野车上的工程应用有一定可行性,但仍需开展以下工作:

1)进一步结构优化设计;

2)镁合金车轮搭载整车的耐腐蚀试验;

3)NEDC 油耗对比试验仍需增加验证次数。