低压冷却EGR 系统对汽油发动机燃油经济性及排放影响的研究

张 鹏 曹思雨 郑洪磊 常进才 屈 伟 高定伟

(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

引言

随着世界经济的快速发展,乘用车保有量持续攀升,能源消耗和环境污染问题日趋凸显,各国纷纷加快乘用车燃油消耗量限值和污染物排放限值法规升级进行应对,随着油耗法规的持续加严,乘用车汽油发动机面临前所未有的挑战,技术升级刻不容缓。

根据相关研究表明,LP-EGR 系统可以降低汽油发动机缸内混合气燃烧温度,抑制发动机爆震[1-5],提前燃烧相位[4-6],提高燃烧效率[5,7],提升混合气比热比[4],同时解决发动机高负荷因排气温度高而采取喷油加浓问题[4,6],从而降低发动机燃油消耗[1]。

本文主要通过在某款小型缸内直喷汽油发动机上匹配LP-EGR 系统,研究其对发动机燃油消耗的改善效果及发动机燃烧过程的影响,为汽油发动机技术升级提供借鉴。

1 试验装置及试验工况

1.1 发动机主要参数及LP-EGR 布置

发动机及EGR 主要参数如表1 所示。首先对基础发动机进行改制,LP-EGR 系统改制布置示意图如图1 所示,LP-EGR 系统从一级催化器后(涡轮下游)取出EGR 气体,EGR 气体经冷却后进入进气管路(压轮上游),经进气歧管最终进入发动机缸内[1,2,4]。

表1 发动机及EGR 主要参数

图1 LP-EGR 系统布置示意图

1.2 试验工况确定及测试方法

发动机试验室需具备开展发动机性能试验条件,同时进行燃烧分析和排放测量,发动机试验过程参照《GB18297-2001 汽车发动机性能试验方法》执行。

为研究LP-EGR 系统对发动机平均有效燃油消耗率改善效果,根据基础发动机试验结果,选定2 个特征油耗工况点进行研究,即2 500 r/min@1.2 MPa和2 000 r/min@1.0 MPa。

基于基础发动机固化标定参数,通过逐步增加外部EGR 率,采集试验数据,步长5%,当COV>5%时,则回到前一个EGR 率重新开始采集,将步长调整为1%,继续扫点,直至COV>5%[1](扫点过程保持过量空气系数λ 固定不变),详见表2 所示。

外部EGR 率计算公式采用式(1)[6,8]:

表2 试验工况及外部EGR 率范围

式中:VCO2in为进气与废气混合后气体中CO2的体积分数;VCO2ex为废气中CO2的体积分数;VCO2air为空气中CO2的体积分数。

2 试验结果分析

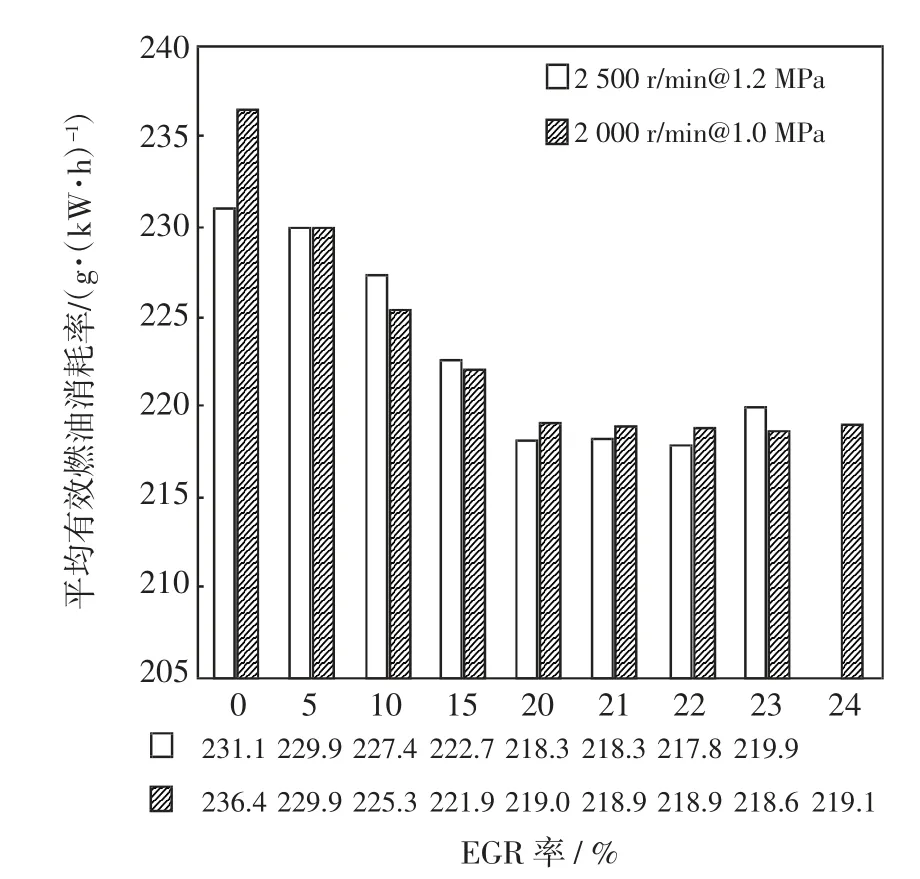

2.1 平均有效燃油消耗率对比

如图2 所示,随着EGR 率增加,试验工况点平均有效燃油消耗率呈现先下降后上升的趋势[6,9],EGR 率为22%时,2 500 r/min@1.2MPa 工况平均有效燃油消耗率为217.8 g/(kW·h),降幅达6.1%;EGR率23%时,2 000 r/min@1.0 MPa 平均有效燃油消耗率为218.6 g/(kW·h),降幅达8.1%。

图2 不同EGR 率与平均有效燃油消耗率变化规律

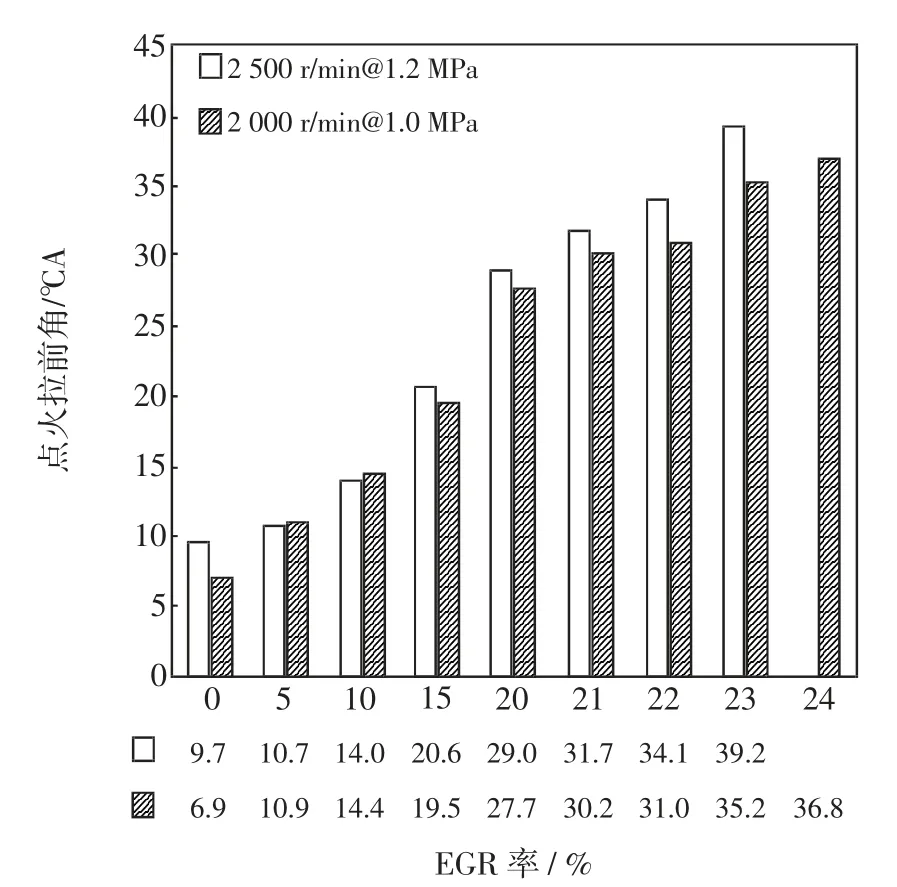

2.2 发动机控制及燃烧参数对比分析

如图3 所示,随着EGR 率增大,缸内冷却后废气增多,混合气气体温度降低,极大程度上抑制发动机爆震[10],将发动机点火提前角提前[6,7,10,11],有利于燃烧中值向着更加优化的方向靠近,改善发动机燃烧过程。在EGR 率超过20%时,AI50 处于8~10 的最佳油耗表现区域范围内[1],燃烧平稳[11],如图4 所示。

但随着EGR 率的增大,燃烧持续期变长[8,10],燃烧过程呈现先快后慢的趋势,燃烧过程趋于缓和,如图5 所示。

图3 不同EGR 率与点火提前角变化规律

图4 不同EGR 率与AI50 变化规律

图5 不同EGR 率与燃烧持续期变化规律

随着LP-EGR 引入缸内,使得缸内混合气中CO2、H2O 等高比热容的成分比例增加,混合气的比热容增高,发动机燃烧温度降低[8,9],排气温度也随之降低[1,11],随着EGR 率的增大,排气温度呈现降低的趋势,如图6 所示,达到降低燃烧传热损失的效果[1,7],从而提高发动机燃烧热效率,起到降低发动机燃油消耗的目的[1],同时抑制发动机爆震。例如,2 000 r/min@1.0 MPa 工况,EGR 率为23%时,排气温降最大降幅达121℃,降幅达18.3%。同理,在大负荷工况下,通过引入LP-EGR 达到降低排气温度,减少甚至消除燃油加浓区域[7],达到降低发动机燃油消耗的目的。

图6 不同EGR 率与排气温度变化规律

随着EGR 率增大,爆震倾向得到抑制,点火提前角得到改善,上止点附近放热量增大。因此,发动机缸内最大爆发压力逐渐变大[3,6]。不同EGR 率与最大爆发压力变化规律如图7 所示。

图7 不同EGR 率与最大爆发压力变化规律

随着EGR 率增大,利用排气能量及进排气侧压力差将EGR 气体从进气管路进入发动机缸内,降低了发动机进气的能量损失,发动机泵气损失呈现下降趋势[1-3,5,6,8-10],如图8 所示。

图8 不同EGR 率与泵气损失变化规律

2.3 THC、NOx排放物对比

在研究LP-EGR 对发动机燃烧过程影响的同时,对发动机THC、NOx排放物进行了对比分析。

如图9 所示,随着EGR 率的增大,缸内新鲜空气减少,缸内混合气燃烧变慢,发动机燃烧持续期延长,未燃碳氢化合物增多[1,6,8,9,11],EGR 率为23%,2 500 r/min@1.2 MPa 工况下,THC 排放恶化达56%。EGR 率为24%,2 000 r/min@1.0 MPa 工况下,THC排放恶化达65.8%。

图9 不同EGR 率与NOx变化规律

同时因为EGR 率的增加,缸内燃烧温度降低[9],缸内新鲜空气较少,含氧量降低,产生NOx需要的高温富氧环境被破坏[6],EGR 率为23%,2 500 r/min@1.2 MPa 工况下,NOx排放下降[1,3,8,9,11],降幅达88.4%。EGR 率为24%,2 000 r/min@1.0 MPa 工况下,NOx排放下降,降幅达89.6%,如图10 所示。

图10 不同EGR 率与THC 变化规律

3 结论

本次研究表明,采用LP-EGR 系统可以改善发动机燃烧过程,提高发动机燃烧效率,从而大幅降低发动机平均有效燃油消耗率。

发动机平均燃油油耗随着EGR 率的增大,呈现出先降低后升高的趋势。根据选定的2 个特征工况点试验结果显示,平均有效燃油消耗率最大降低幅度达到8.1%。

随着EGR 率的增加,缸内新鲜空气减少,缸内混合气燃烧变慢,发动机燃烧持续期延长,未燃碳氢化合物增多,THC 排放物恶化,可通过提升三元催化器能力进行应对。同时,由于EGR 的加入,缸内混合气燃烧温度降低,缸内新鲜空气较少,产生NOx需要的高温富氧环境被破坏,NOx排放得到极大改善。

综上所述,LP-EGR 系统对汽油发动机油耗改善效果明显,且在排放方面有一定优势,LP-EGR 系统是增压汽油发动机未来技术升级的重要手段。