曲面零件机器人抛光轨迹规划与工艺仿真*

谢海龙 许晨旸 王清辉 周雪峰

曲面零件机器人抛光轨迹规划与工艺仿真*

谢海龙1许晨旸1王清辉1周雪峰2

(1.华南理工大学机械与汽车工程学院 2.广东省智能制造研究所)

机器人抛光能有效提高抛光效率,并获得较好的抛光表面质量,广泛应用于各类曲面零件的表面后处理加工。目前曲面零件的机器人抛光轨迹规划仍然是一项困难工作,不仅要考虑抛光材料去除量的均匀性,还要避免抛光过程中的干涉。为提高曲面零件抛光轨迹生成的效率及灵活性,本文分析抛光轨迹规划过程中存在的若干关键问题,介绍本项目组近年来在抛光轨迹规划及其工艺仿真方向的相关研究进展。

机器人抛光;轨迹规划;材料去除量仿真;离线编程

0 引言

机器人抛光具有灵活性高、通用性强等特点,近年来广泛应用于航空航天、汽车和家用五金等领域的各类曲面零件后处理加工。目前,常见的机器人抛光方式有2种:机器人末端夹持抛光轮、抛光盘等柔性抛光工具对固定工件进行抛光;机器人末端夹持工件与固定抛光工具进行接触抛光。在抛光过程中,抛光轨迹规划及工艺仿真对获得良好抛光表面质量具有重要意义。

Tsai M J等人指出,为获得较好的抛光表面质量,抛光轨迹不仅要均匀地覆盖工件表面以避免欠抛光和过抛光现象,还要尽可能地从多方向通过每个轨迹点。此外,还需避免抛光过程中的干涉[1]。Tam H Y等人研究了扫描线轨迹、Hilbert轨迹以及Peano轨迹对抛光表面质量的影响,进一步验证了抛光轨迹均匀性以及多方向性的重要性[2]。Rososhansky M等人基于赫兹接触理论建立了半球形抛光工具的抛光接触区域分区图,提出一种通过改变行距使抛光接触区域均匀分布的方法[3]。然而该方法的接触区域分布图建立在二维平面上,不太适用于复杂曲面[4]。对于抛光过程中的干涉问题,Xiao G等人提出一种砂带抛光整体叶盘的干涉避免方法[5]。由于该方法是针对整体叶盘结构提出来的,尚不适用于其他类型的复杂零件。Zhang T等人提出一种无碰撞的机器人砂带抛光轨迹生成方法[6]。该方法对于每个轨迹点,都需在接触轮圆柱面处以及边缘处迭代搜索无碰撞的加工姿态,搜索过程复杂耗时。

在轨迹规划后,抛光材料去除量的仿真能够提前预测工件的加工效果,为轨迹规划和参数优化提供依据。目前,许多学者都是基于赫兹接触理论和Preston方程来建立抛光材料的去除率模型[7-8]。该方法适用于绝大多数抛光工具。然而,对于一些不满足赫兹接触理论的抛光场合,如倾斜抛光盘抛光[9]和环形金属抛光工具抛光[10],这种方法并不适用。

由以上分析可知,目前曲面零件的抛光轨迹规划及抛光材料去除量仿真仍面临许多困难。本文分析复杂曲面抛光轨迹规划及材料去除量仿真过程中存在的若干关键问题,介绍本项目组提出的基于网格曲面参数化算法的抛光轨迹生成方法、基于区域划分的无干涉机器人砂带抛光轨迹生成方法、基于虚拟现实力反馈的抛光轨迹生成方法以及一种倾斜抛光盘抛光复杂曲面的材料去除量仿真方法。

1 机器人抛光轨迹生成

1.1 基于网格曲面参数化算法的抛光轨迹生成方法

在轨迹规划计算中,对于复杂曲面零件,往往先将加工表面离散为具有一定逼近精度的网格曲面;然后利用截面线法或投影法计算加工轨迹,其中涉及大量的三维求交计算,且难以自适应曲面的局部几何特征变化。通过网格参数化方法将复杂曲面从三维映射到二维,然后在二维参数域上规划抛光轨迹,能够大大减少轨迹规划的复杂度。然而,目前大多数基于网格参数化的轨迹生成方法都没有考虑网格参数化过程中的拉伸变形对轨迹生成精度的影响。为此,本项目组提出一种基于网格曲面参数化算法的轨迹生成方法[11-12]。基于网格参数化算法的轨迹生成流程如图1所示,首先通过网格曲面参数化算法将网格曲面从三维展平至二维,如图1(b)及图1(c)所示,参数化结果通常存在拉伸变形,图1(c)方框所示为拉伸变形最大的区域;然后为补偿拉伸变形对轨迹生成精度的影响,对网格曲面参数化过程中的映射变形进行分析,引入映射拉伸系数,在二维参数域内对规划的二维轨迹进行自适应补偿;最后将二维轨迹逆映射至三维,即可获得较精确的加工轨迹。由图1(d)可知,进行拉伸变形补偿后的二维轨迹行距变得均匀,而对应网格曲面上获得等距的环切轨迹。实验表明,该方法减少了复杂网格曲面加工轨迹生成的复杂度。该方法考虑了网格曲面参数化过程中的拉伸变形量,可提高轨迹生成的精度,所生成的轨迹既适用于铣削工艺,也适用于机器人抛光。图2所示为利用该方法生成的行切、环切及摆线3种类型的抛光轨迹。

图1 基于网格参数化算法的轨迹生成流程

1.2 基于区域划分的无干涉机器人砂带抛光轨迹生成方法

在复杂零件的机器人砂带抛光过程中,工件与接触轮容易发生各种类型的干涉。目前,许多离线编程软件都提供了针对砂带抛光的轨迹生成模块,如RobotStudio和RoboGuide,但这些软件并不能有效地解决复杂零件抛光过程中的干涉问题。一方面,大部分离线编程软件沿用传统的轨迹生成方法,如等截面法、等参数法以及投影法等,这些方法只适用于形状简单的零件抛光;另一方面,虽然大部分离线编程软件提供了干涉检查的功能,但尚不支持干涉轨迹的自动修正,需要手动调整工件的抛光姿态,降低了编程效率。

基于区域划分的无干涉砂带抛光方法如图3所示。在手工砂带抛光过程中,经验丰富的工人为避免抛光干涉,会根据工件的几何特征,将工件划分为不同的抛光区域,然后为每一区域选择合适的抛光方式。例如,对于凸面、平面等不容易与接触轮发生干涉的区域,一般采用接触轮圆柱面抛光;而对于容易与接触轮发生干涉的区域,则通常采用接触轮边缘抛光。受手工抛光过程中避免干涉方法的启发,本项目组提出一种基于区域划分的无干涉机器人砂带抛光轨迹生成方法。该方法可自动将工件划分为几个不同的抛光区域,并自动为每一抛光区域选择一种合适的抛光方式以避免干涉。

图3 基于区域划分的无干涉砂带抛光方法

图4为通过该方法实现的2个水龙头自动区域划分及抛光方式选择的效果。图5为每一区域规划出的抛光轨迹。实验表明,该方法可有效避免砂带抛光过程中的干涉,并且获得较好的抛光效果,如图6所示。

图5 基于区域划分生成的抛光轨迹

图6 实际的机器人抛光效果

1.3 基于虚拟现实力反馈的抛光轨迹生成方法

在众多影响抛光表面质量的因素中,抛光力是最重要因素之一。手工抛光过程中,经验丰富的工人会根据工件的几何特征动态地调整抛光力以获得较好的抛光表面质量。目前,机器人抛光轨迹规划一般通过在线示教和离线编程这2种方法完成。然而,传统的在线示教和离线编程方法并不能在轨迹规划过程中提供力觉交互功能,这限制了抛光力的灵活控制。

基于虚拟现实的离线示教技术为砂带抛光工艺提供了具有力觉交互的离线示教功能,能够实现砂带抛光轨迹规划过程中抛光力的交互控制。本项目组提出一种机器人砂带抛光虚拟力反馈模型[13],开发集成力反馈交互功能的机器人砂带抛光虚拟示教编程系统,如图7所示。系统根据抛光力反馈模型,实时计算抛光力并通过力反馈设备反馈给用户,使用户能够像手工抛光一样,动态地调整每一轨迹点处的抛光力,以获得较好的抛光表面质量。系统记录每个轨迹点处机器人末端的姿态及抛光参数,示教完成后,生成的轨迹通过后置处理模块发送给机器人进行实际抛光。实验表明,该系统生成的抛光轨迹由于增加了抛光力的控制,使复杂结构零件能够获得更好的抛光效果。

图7 集成力反馈交互的机器人砂带抛光虚拟示教编程系统

2 抛光材料去除量仿真

在众多抛光方法中,倾斜抛光盘抛光由于抛光接触面积大、抛光效率高以及在抛光过程中能够顺应工件曲率变化等优点,广泛应用于大型零件的抛光。抛光材料去除量作为影响表面质量的重要因素,一般要求其尽可能均匀分布,从而保证一定的型面误差。针对以上问题,本项目组提出一种利用倾斜抛光盘抛光复杂曲面的材料去除量仿真方法[14]。该方法首先通过大量的有限元仿真对倾斜抛光盘与不同曲率的曲面进行接触压强分析,建立抛光接触区域形状、接触区域压强的数学模型;然后基于Preston方程建立倾斜抛光盘抛光的材料去除率模型;最后提出一种基于网格模型的全局材料去除量仿真方法。图8为通过该方法实现的工件在扫描线轨迹下的材料去除量仿真结果与实际测量结果的对比。该方法仿真的材料去除量与实测结果一致性较好,证明了该方法的有效性。

图8 仿真的材料去除量与实测的材料去除量对比[14]

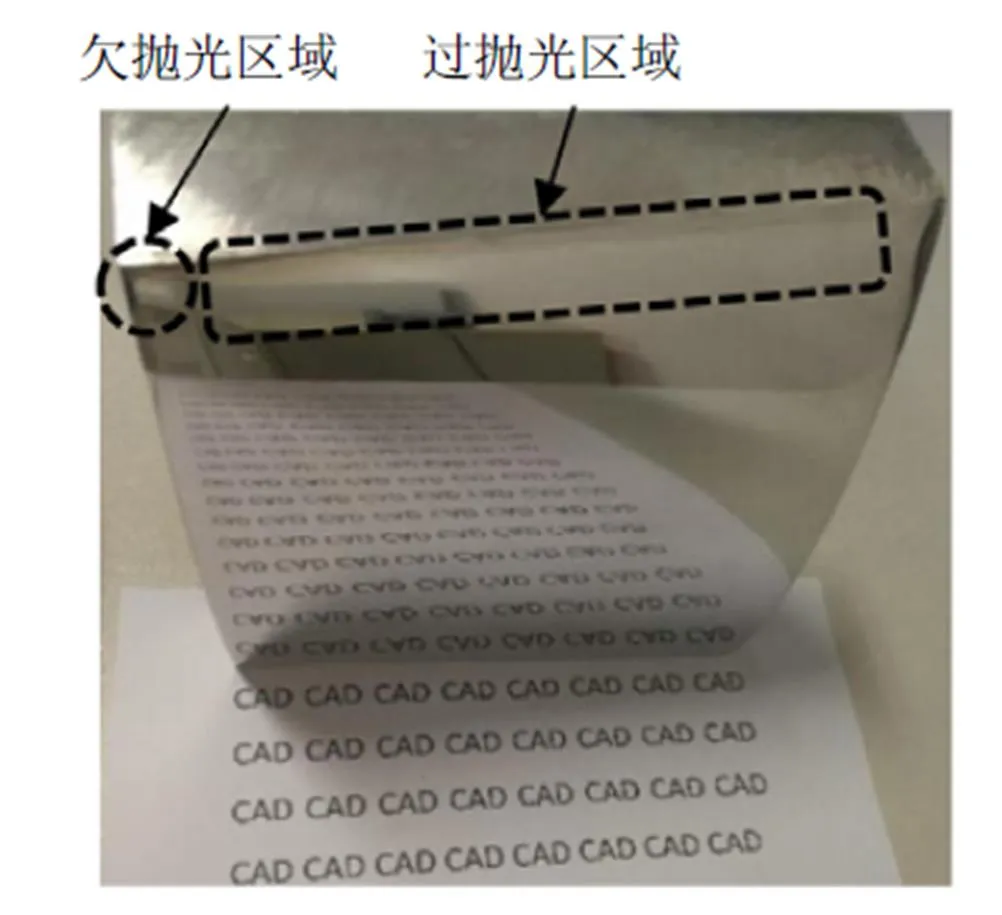

图9为通过该方法实现的曲面在摆线轨迹下的材料去除量仿真。由图9可知,工件曲面的大部分位置获得比较均匀的材料去除量,但在工件边缘出现了过抛光现象,在边角出现了欠抛光现象。图10为实际的抛光效果,其欠抛光区域及过抛光区域的位置与仿真结果较一致。

图9 通过材料去除量仿真预测过抛光及欠抛光区域[14]

图10 实际的抛光效果[14]

3 基于材料去除量仿真的轨迹优化

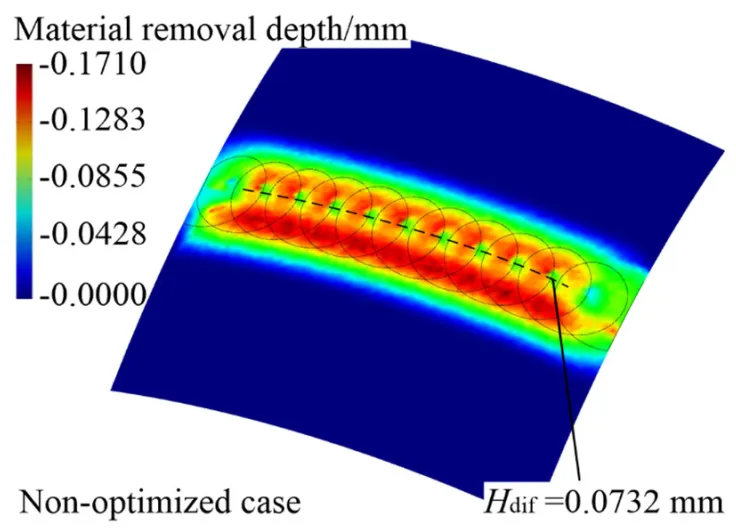

在众多轨迹策略中,摆线轨迹与手工抛光轨迹最为相似,它同时满足抛光轨迹分布均匀性及多方向性的特点。因此,利用摆线抛光轨迹进行抛光能够获得相对较好的抛光表面质量。摆线抛光轨迹的控制参数主要有摆线步距和摆线半径,这2个参数的取值会直接影响抛光材料去除量的均匀性。摆线步距和摆线半径优化前的轨迹如图11所示,不合适的摆线步距和摆线半径会造成工件在摆线轨迹的交点处存在过抛光现象。为此,本项目组提出一种优化摆线步距和摆线半径的方法[15]。图12为轨迹优化后的材料去除量仿真结果,与优化前的材料去除量相比,优化后的轨迹在摆线轨迹引导线方向的材料去除量比较均匀,但在摆线轨迹的交点处,仍有大片过抛光区域。为解决这个问题,本项目组在摆线步距和摆线半径优化的基础上,进一步提出一种进给速度优化的方法,实现了摆线抛光轨迹材料去除量的全局均匀控制[16]。

图11 摆线步距和摆线半径优化前的轨迹[16]

图12 摆线步距和摆线半径优化后的轨迹[16]

图13和图14分别为进给速度优化前后的材料去除量仿真结果,可知进给速度优化后获得了均匀的材料去除量。图15为实际抛光效果,可知优化后的轨迹获得了较好的镜面抛光效果。

图13 进给速度优化前的材料去除量仿真[16]

图14 进给速度优化后的材料去除量仿真[16]

图15 轨迹优化后的实际抛光效果[16]

4 结语

为提高曲面零件机器人抛光轨迹生成的效率及灵活性,获得较好的抛光表面质量,本文分析了抛光轨迹规划及工艺仿真过程中的若干关键问题;介绍了本项目组提出的基于网格曲面参数化算法的抛光轨迹生成方法、基于区域划分的无干涉机器人砂带抛光轨迹生成方法、基于虚拟现实力反馈的抛光轨迹生成方法、倾斜抛光盘抛光复杂曲面的材料去除量仿真方法以及基于材料去除量仿真的抛光轨迹优化方法。这些研究工作为曲面零件的机器人抛光轨迹规划提供较系统的解决方案。

[1] Tsai M J, Fang J J, Chang J L. Robotic path planning for an automatic mold polishing system[J]. International Journal of Robotics & Automation, 2004,19(2):81-90.

[2] Tam H Y, Cheng H. An investigation of the effects of the tool path on the removal of material in polishing[J]. Journal of Materials Processing Technology, 2010, 210(5):807-818.

[3] Rososhansky M, Xi F . Coverage based tool-path planning for automated polishing using contact mechanics theory[J]. Journal of Manufacturing Systems, 2011, 30(3):144-153.

[4] Zhang L, Han Y, Fan C, et al. Polishing path planning for physically uniform overlap of polishing ribbons on freeform surface[J]. The International Journal of Advanced Manufacturing Technology, 2017,92(9-12):4525-4541.

[5] Xiao G, Huang Y, Wang J . Path planning method for longitudinal micromarks on blisk root-fillet with belt grinding[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(1-4):797-810.

[6] Zhang T, Su J . Collision-free planning algorithm of motion path for the robot belt grinding system[J]. International Journal of Advanced Robotic Systems, 2018, 15(4):1-13.

[7] 樊成.光学曲面确定性抛光的面型精度控制研究[D].长春:吉林大学,2014.

[8] Zhang L, Tam H Y, Yuan C M, et al. On the removal of material along a polishing path by fixed abrasives[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2002, 216(9):1217-1225.

[9] Feng D, Sun Y, Du H. Investigations on the automatic precision polishing of curved surfaces using a five-axis machining centre[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(9-12):1625-1637.

[10] Tsai M J, Huang J F, Kao W L. Robotic polishing of precision molds with uniform material removal control[J]. International Journal of Machine Tools & Manufacture, 2009, 49(11):885-895.

[11] 许晨旸,李静蓉,王清辉,等.利用ABF++保角参数化的网格曲面刀轨规划[J].计算机辅助设计与图形学学报, 2017,29(4):728-733.

[12] Xu C Y, Li J R, Wang Q H, et al. Contour parallel tool path planning based on conformal parameterisation utilising mapping stretch factors[J]. International Journal of Production Research, 2019, 57(1):1-15.

[13] Li J R, Ni J L, Xie H L, et al. A novel force feedback model for virtual robot teaching of belt lapping[J]. The International Journal of Advanced Manufacturing Technology, 2017,93 (9-12):3637-3646.

[14] Wang Q H, Liang Y J, Xu C Y, et al. Generation of material removal map for freeform surface polishing with tilted polishing disk[J]. International Journal of Advanced Manufacturing Technology, 2019, 102 (9-12):4213-4226.

[15] 王清辉,谢柳杰,许晨旸,等.曲面抛光的材料去除模型与摆线轨迹控制[J].华南理工大学学报(自然科学版), 2018,46(3):8-15.

[16] Xu C Y, Li J R, Liang Y J, et al. Trochoidal toolpath for the pad-polishing of freeform surfaces with global control of material removal distribution[J]. Journal of Manufacturing Systems, 2019, 51:1-16.

Toolpath Planning and Process Simulation for Robot-Assisted Freeform Surface Polishing

Xie Hailong1Xu Chenyang1Wang Qinghui1Zhou Xuefeng2

(1.School of Mechanical and Automotive Engineering, South China University of Technology 2. Guangdong Institute of Intelligent Manufacturing)

Robot polishing can effectively improve the polishing efficiency and obtain better surface quality. Therefore, it is widely used in the surface post-processing of various freeform surfaces. At present, toolpath planning for robot-assisted freeform surface polishing is still a difficult work, which not only requires to ensures the uniformity of material removal as much as possible, but also requires to avoid the interference. To increase the efficiency of robot polishing toolpath planning for freeform surface, this paper analyzes the key problems of polishing toolpath planning and process simulation, then introduces the corresponding research progress in our laboratory in recent years.

Robot Polishing; Toolpath Planning; Material Removal Simulation; Off-Line Programming

谢海龙,男,1993年生,博士研究生,主要研究方向:数字化设计与制造。

许晨旸,男,1990年生,博士研究生,主要研究方向:数字化设计与制造。

王清辉(通信作者),男,1972年生,博士,教授,主要研究方向:数字化设计与制造。E-mail: wqh@scut.edu.cn

周雪峰,男,1982年生,博士,副研究员,主要研究方向:机器人技术。

广东省科技计划项目(2015B090922010)