聚醚醚酮与髌骨软骨间的生物摩擦学特性

张欣悦,张德坤,陈 凯,徐寒冬

(1 中国矿业大学 机电工程学院,江苏 徐州 221116;2 中国矿业大学 材料科学与工程学院,江苏 徐州 221116)

全膝关节置换术(total knee arthroplasty, TKA)对于关节炎患者是一种非常有效的治疗手段[1],目前研究应用的人工膝关节假体材料主要为金属、骨水泥、生物陶瓷、高分子复合材料4大类,但由于假体材料的生物力学特性与天然关节存在一定差异,随年限的增加,会出现无菌松动、感染和骨溶解等一系列问题[2-4],制约着人工关节的使用寿命。传统的人工关节置换普遍采用钴铬钼合金作为股骨组件材料,但存在质量大、重金属离子及应力遮挡等问题[5]。聚醚醚酮(polyetheretherketone,PEEK)是一种芳香族半结晶的线型热塑性聚合物,具有较低的制造成本、良好的生物相容性[6-7]、优异的耐腐蚀性、耐磨性及抗疲劳性等[8-9]优点,自20世纪90代初期以来,已经越来越多地被用在整形外科、脊柱等植入物上[10-11]。

众多学者对PEEK材料在关节置换领域的应用展开了大量研究,韩成龙等[12]发现,PEEK椎体间融合器的并发症明显低于其他材料的融合器,是治疗脊髓型颈椎病的一种良好选择。Lee等[13]证明用PEEK复合材料制作的种植体更符合疲劳强度的要求,且其弹性模量接近皮质骨的弹性模量,可有效减小应力遮挡效应。Pace等[14]使用CFR-PEEK内衬对氧化铝陶瓷头的体外模拟实验表明,CFR-PEEK生物相容性较好。Schole等[15]研究表明,与超高分子量聚乙烯和钴铬钼的磨损(UHMWPE/CoCrMo)以及其他硬质材料配合(UHMWPE/Ti合金,UHMWPE/ZrO2)相比,PEEK和CFR-PEEK材料在自我配合的磨损程度较低。

虽然PEEK作为一种新型生物材料,在自配合及与UHMWPE配合的低载实验中都表现出了优异的摩擦学性能,但目前国际上在膝关节、髋关节假体置换中,PEEK材料还没有真正实现临床应用,关节的运动界面间的摩擦行为还有待研究。且目前针对保留自身髌骨的半膝关节置换状态来研究PEEK与髌骨软骨的摩擦磨损行为还鲜有报道。髌骨是膝关节磨损的主要部件之一,髌骨置换后的并发症占人工关节全膝置换并发症的50%,包括应力骨折、髌骨缺血性坏死、假体松动、磨损、假体周围髌骨骨折等[16]。Mayassi等[17]在医疗诊断可以保留髌骨的前提下,对照研究了保留自身髌骨的半膝关节置换和替换髌骨的膝关节置换术,发现患者自身髌骨比髌骨假体更符合生理和解剖而利于关节恢复。

针对保留自身髌骨的半膝关节置换状态,本工作将PEEK生物材料与天然髌骨软骨组合,研究不同摩擦配副、接触载荷、滑移速率对PEEK与天然软骨摩擦磨损行为的影响,分析了不同参数下摩擦配副之间的摩擦因数、磨损形貌等,相关研究内容对PEEK材料作为膝关节置换材料提供了基础数据,对分析其摩擦磨损机理及寿命预测情况具有重要的参考意义。

1 实验

1.1 实验材料及制备

PEEK购自江苏奥康尼医疗科技发展有限公司,CoCrMo购自上海氏博金属制品有限公司,两种材料的力学性能见表1。天然关节软骨试样取自18个月成年牛股骨髁和髌骨,屠宰后4h内获取,存放在生理盐水中,在-20℃低温箱中冷冻保存备用,其力学性能见文献[18]。Maroudas等[19]证实了软骨在-20℃低温下保存不会影响其力学特性。存储时间不超过4天,软骨样品表面无损伤,对结果没有影响,试样表面的平整度和粗糙度对摩擦因数有较大影响[20]。软骨试样分别使用φ25mm(股骨)和φ6mm(髌骨)的空心钻头加工,选取软骨中心较平整区域,随后对软骨试样下表面进行切割、打磨处理,以保证软骨试样底面的水平。髌骨试样为φ6mm×6mm销试样,股骨、PEEK、CoCrMo试样为φ25mm×4mm的圆盘试样,进行打磨抛光处理以保证试样表面粗糙度一致,膝关节植入物粗糙度Ra约为0.04mm[21]。实验前,软骨样本在室温下自然恢复,随后放入体积分数为25%的新生小牛血清(fetal bovine serum,FBS)中浸泡至少1h,以保证软骨试样饱和。实验用新生小牛血清购自浙江天杭生物科技股份有限公司,质量级别为超级,实验在室温下进行,软骨试样用生理盐水清洗,其他试样用去离子水清洗。

表1 选用材料的力学性能Table 1 Mechanical properties of materials

1.2 实验方法

针对膝关节运动的磨损形式和天然软骨摩擦磨损的运动特点,本研究选择在RTEC多功能试验机上进行销盘往复直线运动摩擦实验(如图1所示),上试样为髌骨软骨销,下试样为PEEK/CoCrMo/股骨软骨盘,运动方式为上试样固定不动,下试样作往复直线运动。试验机实时获取z方向变形量、滑行过程中切向力Fx、法向力Fz和摩擦因数等物理量,随后采用VW-9000型高速摄像机、S-3000N 型扫描电镜观察磨损表面形貌特征以及采用DEKTAK XT型台阶仪测量下试样表面磨痕轮廓,以研究其磨损机理。

本研究采用载荷、速率和配副3个因素进行摩擦学实验,研究载荷、速率、润滑和配副与摩擦因数和磨损程度的相关性。大量关节应力研究表明,正常平均关节应力范围为0.1~2.0MPa,行走速率1~2rad/s,折合线速0~0.1m/s[22]。因此法向载荷分别选取10,20,30,40,50N,假设赫兹接触,最高载荷不超过1.77MPa,即为正常接触应力范围,滑移速率选取2,5,10,15,20mm/s。本研究测量120min内的实验数据,以建立稳定的摩擦因数,所有实验在室温下进行。

图1 摩擦实验装置示意图Fig.1 Schematic diagram of friction test

2 结果与讨论

2.1 摩擦副对摩擦行为的影响

图2为髌骨软骨与不同材料之间摩擦因数的变化,由图2(a)可以看出,PEEK/髌骨软骨和CoCrMo/髌骨软骨的摩擦曲线均呈现为先急剧增加后逐渐平稳的趋势,而天然软骨配副的摩擦因数曲线则为先下降再上升然后逐渐平稳。这是由于天然软骨本身独特的组织结构所决定的,加载初期,由于软骨表层组织较为薄弱,存在少量微凸体,随摩擦的进行,表层薄膜被破坏,产生微小颗粒,且软骨内部水分无法及时释放,导致开始时摩擦因数较高,随后软骨内部水分有效释放,摩擦因数有所降低,但随着水分的持续流失,软骨变形增大,摩擦因数增加,随后软骨中透明质酸、磷脂质等物质有效促进其软骨的自润滑[23],使软骨变形与其自润滑相协调,摩擦因数达到平稳,显示软骨优越的自润滑作用,同时也说明了天然软骨配副间的摩擦因数远远低于其他两种配副。图2(b)为软骨与不同摩擦副之间的平均摩擦因数(稳定后最后10min的数据)柱状图,可以看出,在同样载荷、速率和润滑条件下,PEEK/髌骨软骨的摩擦因数为0.235,明显低于CoCrMo/髌骨软骨的摩擦因数0.272,且图2(a)曲线显示其优先达到平稳阶段,天然关节软骨的摩擦因数很小,仅有0.0113。

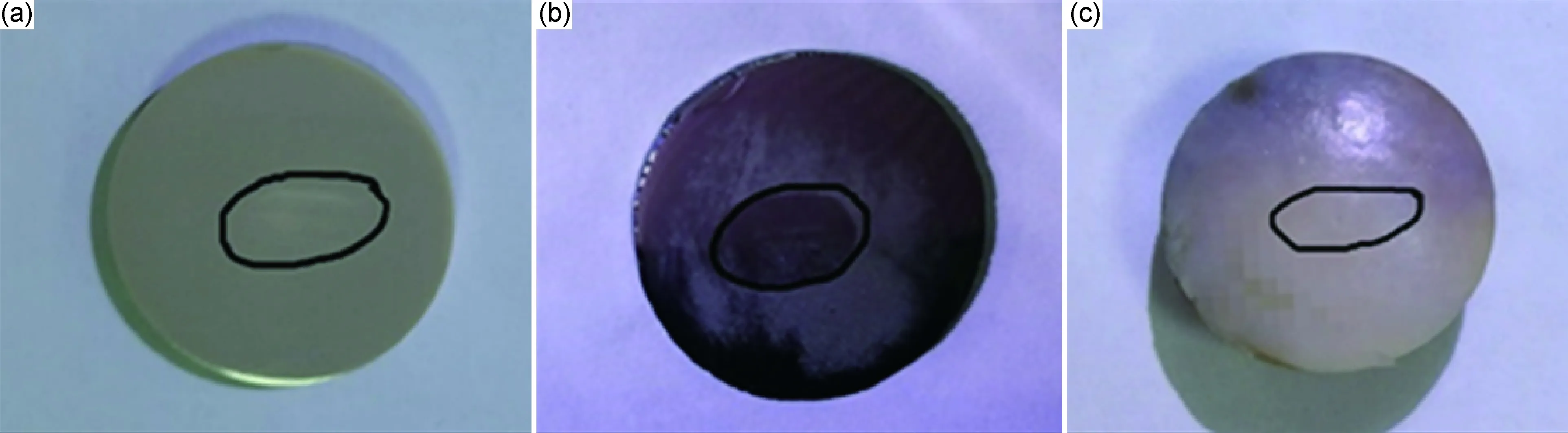

图3为不同配副的试样表面形貌,可以看出,PEEK盘与CoCrMo盘表面皆有明显的划痕区域,而软骨盘则无明显划痕,仅有稍微褶皱出现,在进一步的SEM图中(图4)同样表现为PEEK盘与CoCrMo盘表面有明显犁沟,软骨表面几乎无损伤,但PEEK盘表面划痕数量和均匀程度明显高于CoCrMo盘,且划痕周围伴有毛边。

图3 不同配副表面宏观形貌 (a)PEEK盘;(b)CoCrMo盘;(c)cartilage盘Fig.3 Macroscopic morphologies of the sample surface under different pairs (a)PEEK disc;(b)CoCrMo disc;(c)cartilage disc

图4 不同配副表面SEM形貌(a)PEEK盘;(b)CoCrMo盘;(c)软骨盘;(d)髌骨销(PEEK);(e)髌骨销(CoCrMo);(f)髌骨销(软骨)Fig.4 SEM morphologies of the sample surface under different pairs(a)PEEK disc;(b)CoCrMo disc;(c)cartilage disc;(d)patella cartilage pin(PEEK);(e)patella cartilage pin(CoCrMo);(f)patella cartilage pin(cartilage)

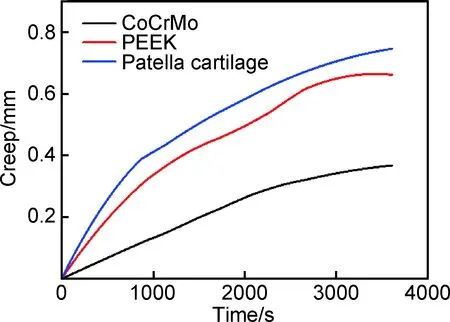

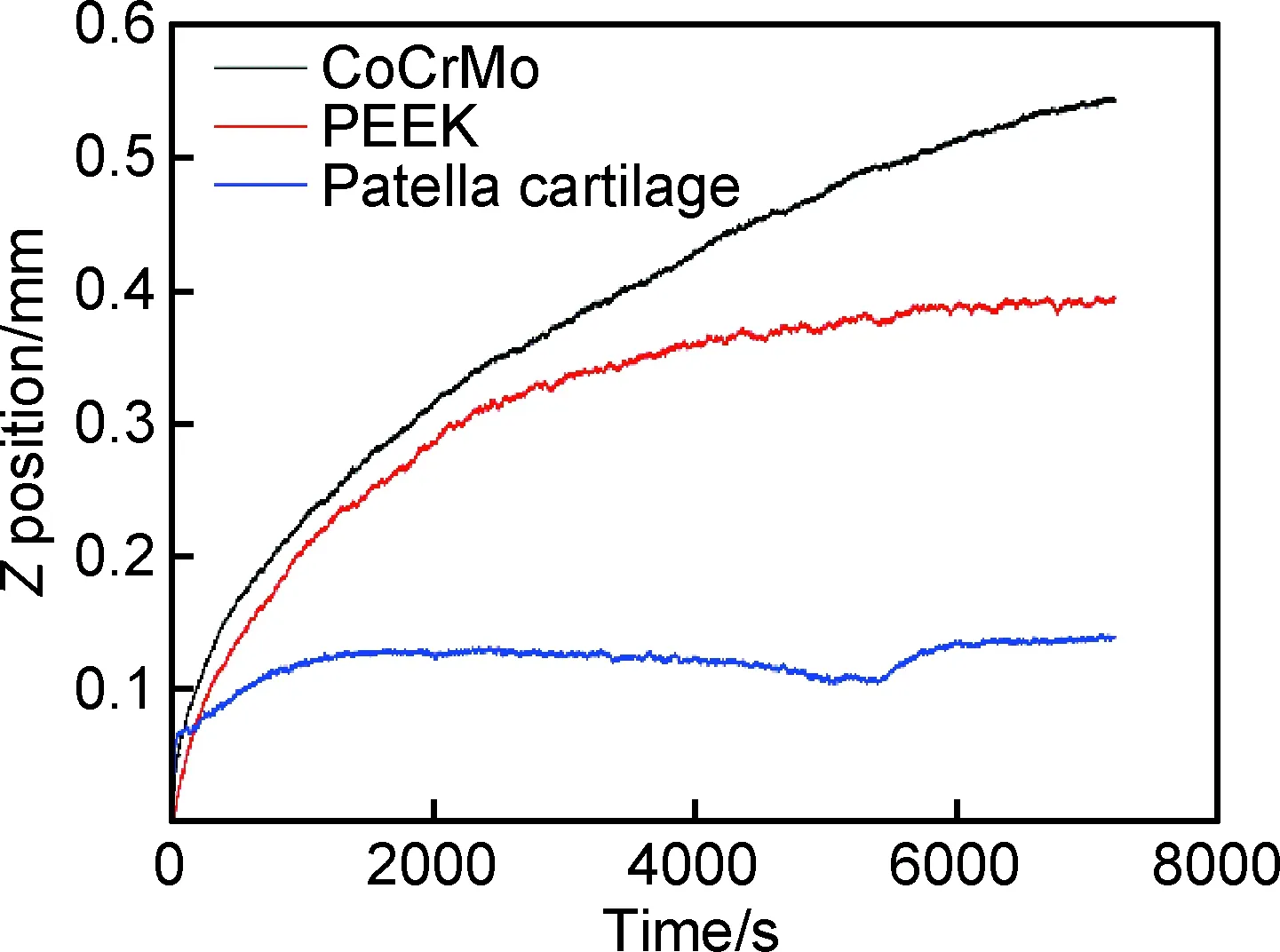

蠕变是在一定温度下,应力不变时,黏弹性材料的变形随时间逐渐增加的一种现象,蠕变程度能反映材料的变形能力及尺寸稳定性。图5为3种材料在20N加载下的蠕变曲线,从图中可以看出PEEK的最大变形量明显大于CoCrMo,从而说明PEEK更易发生黏弹性变形。图6为实验过程中的实时法向形变曲线,CoCrMo/髌骨软骨配副的实时变形高于PEEK/髌骨软骨配副,软骨组织变形较为平缓。这是因为软骨材料与其他两种材料相比硬度小且具有两相性,其变形主要表现为软骨的变形,由图4(d)~(f)可以看出,CoCrMo/髌骨软骨配副的软骨销表面出现较密集且深度较大的犁沟,损伤严重。PEEK/髌骨软骨配副的销表面仅有少量深度较浅的划痕存在,且表面损坏程度较低,而天然软骨配副的软骨销表面仅观察到少量褶皱。同时软骨变形越大,滑动时产生的阻力越大,摩擦因数越高,如图2(a),CoCrMo/髌骨软骨配副的摩擦因数时变曲线高于PEEK/髌骨软骨配副。

图5 不同材料在20N加载下的蠕变曲线Fig.5 Creep curves of different materials under 20N loading

图6 不同材料在20N加载下的法向形变曲线Fig.6 Normal deformation curves of different materials under 20N loading

实验数据表明,与天然髌骨软骨配合摩擦时,与PEEK相比CoCrMo对软骨的损伤更为严重,PEEK/髌骨软骨、CoCrMo/髌骨软骨配副的试样表面均有不同程度的擦伤,下面将针对PEEK/髌骨软骨配副展开进一步研究。

2.2 载荷对摩擦行为的影响

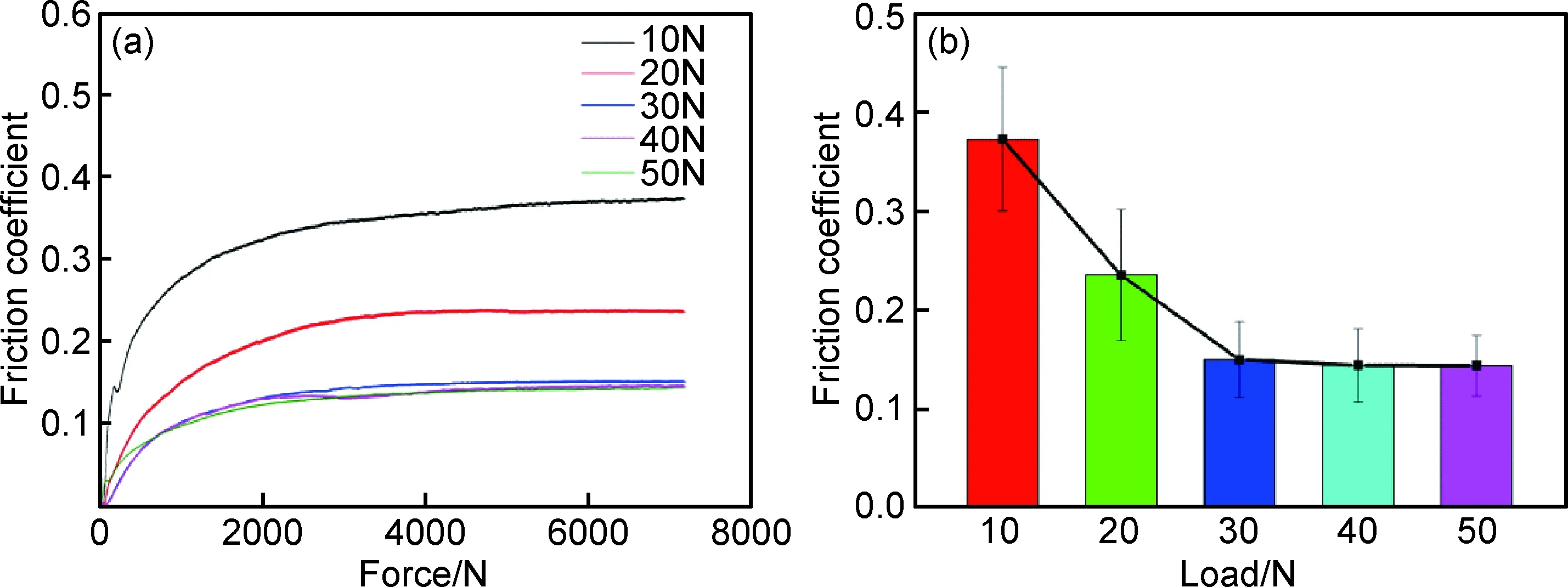

图7为不同载荷条件下PEEK/髌骨软骨配副的摩擦因数的变化,由图7(a)可以看出,摩擦因数随时间的增加,表现出先急剧上升再缓慢增加直至平稳的趋势。在摩擦初始阶段,由于软骨表面膜具有一定的润滑作用,摩擦因数较低[23];由于试样表面微凸体的存在,实验初期实际接触面积小于名义接触面积,应力集中,磨损较为严重,易产生凹痕和剥离坑,且表面膜在挤压和剪切的作用下受到破坏,并产生黏着作用,摩擦力快速上升表现为摩擦因数急剧增加;随着摩擦的进行材料接触面积增加,接触应力减小,且软骨持续发生弹塑性变形,其中水分不断从软骨表面微孔中渗出以辅助润滑,该效应使摩擦因数增速减缓直至稳定且此时软骨表面水分有效释放,使得材料变形与自恢复能力相协调,磨屑的产生与排出达到动态平衡,摩擦过程达到稳定阶段,摩擦因数基本稳定。对比实验前期曲线发现,低载时摩擦因数与时间的斜率大,到达稳定状态的时间长,载荷大时斜率有所降低,摩擦因数达到稳定的时间减短。

图7 摩擦因数随载荷的变化曲线 (a)摩擦因数时变曲线;(b)稳定阶段的摩擦因数Fig.7 Change curves of friction coefficient under different axial load(a)time-dependent curve of the friction coefficient;(b)friction coefficient at steady stage

图7(b)为不同载荷条件下PEEK/髌骨软骨配副的摩擦因数变化柱状图,可以看出,在同样的速率润滑条件下,PEEK/髌骨软骨配副的摩擦因数随法向载荷的增大呈现出先降低后逐渐平稳的趋势。当法向载荷较小时(10N),软骨中的水分不足以充分释放,摩擦因数较高,随着法向载荷的增大,软骨自润滑效果愈加明显,摩擦因数明显降低,当法向载荷达到一定量值时(30N),软骨自润滑效果充分发挥,此后法向载荷的增大对摩擦因数影响甚微。当载荷从10N增至20N,软骨与PEEK间的摩擦因数从0.372降至0.235,当载荷增至30~50N时,摩擦因数几乎稳定在0.144左右。这与Katta等[24]用牛软骨销与牛软骨片作为配副进行往复摩擦实验的研究中得到的实验结果相一致,随着载荷从0.2MPa增至0.4MPa,软骨与软骨之间的摩擦因数逐渐降低。

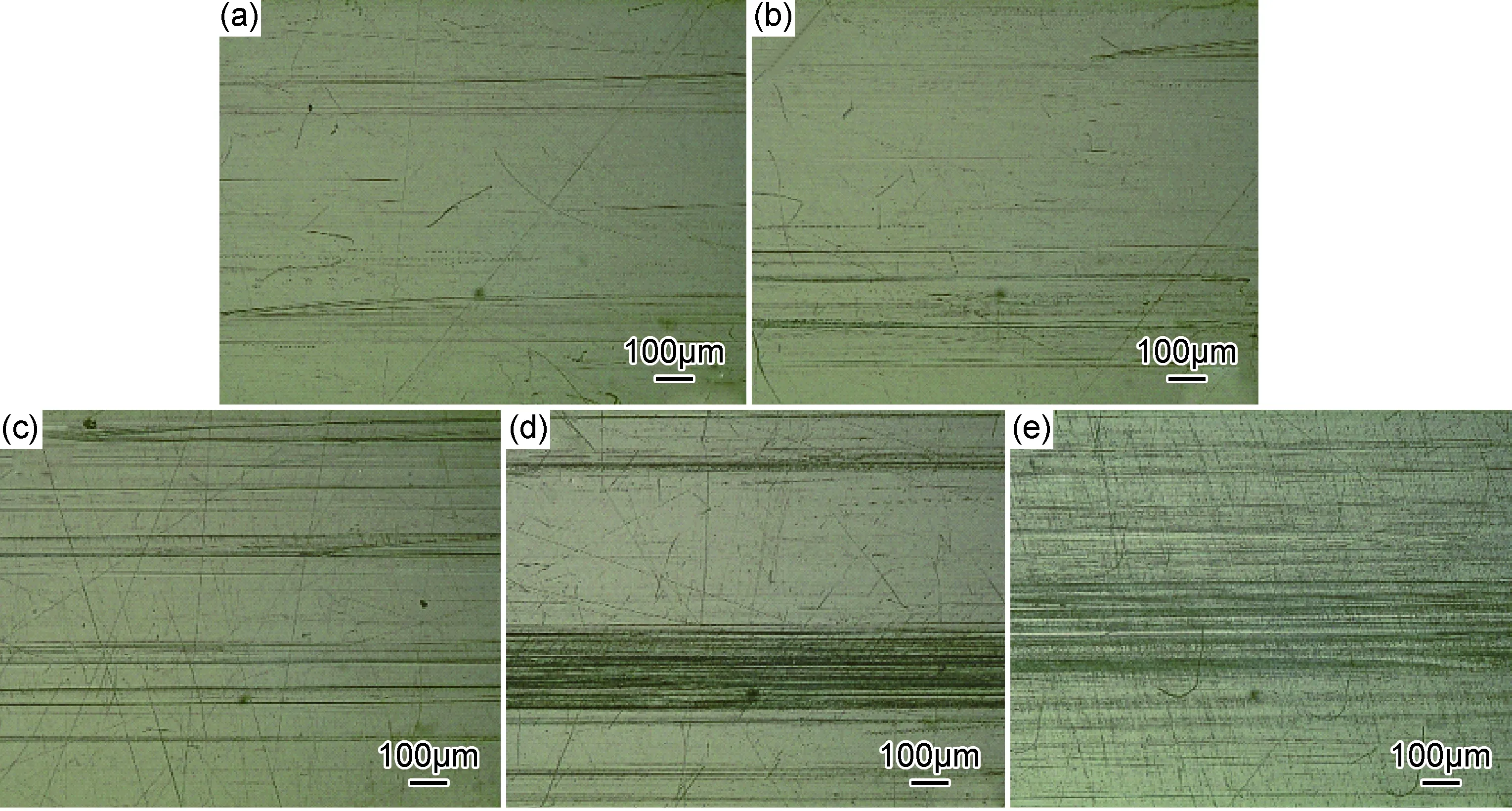

虽然摩擦因数随法向载荷的增大而减小,但磨损随法向载荷的增大而明显加重。图8,9分别为PEEK试样在10mm/s速率下磨损120min后表面形貌及磨痕轮廓曲线,从表面形貌图可以看出,法向载荷越大,磨损越严重,PEEK表面划痕越深,且分布越集中。从磨痕轮廓曲线可以看出,在磨痕两侧均有不同程度的凸起,这是由于挤压变形所致。图10为不同载荷下的磨痕深度变化图,可以看出,随载荷的增加,磨痕深度逐渐加大,50N载荷下的磨痕深度最大,可达443.7nm,10N载荷下最小,仅有109.8nm。这是因为随载荷的增大所产生的弹性变形量增加,单位法向力增大,进而导致磨痕深度加大,相对磨损量增加。

图8 不同载荷下PEEK表面形貌 (a)10N;(b)20N;(c)30N;(d)40N;(e)50NFig.8 Morphologies of the PEEK surface under different axial load (a)10N;(b)20N;(c)30N;(d)40N;(e)50N

图9 不同载荷下PEEK表面磨痕轮廓 (a)10N;(b)20N;(c)30N;(d)40N;(e)50NFig.9 Trace profiles of the PEEK surface under different axial load (a)10N;(b)20N;(c)30N;(d)40N;(e)50N

图10 不同载荷下的PEEK表面磨痕深度Fig.10 Trace depth of the worn PEEK surface under different axial load

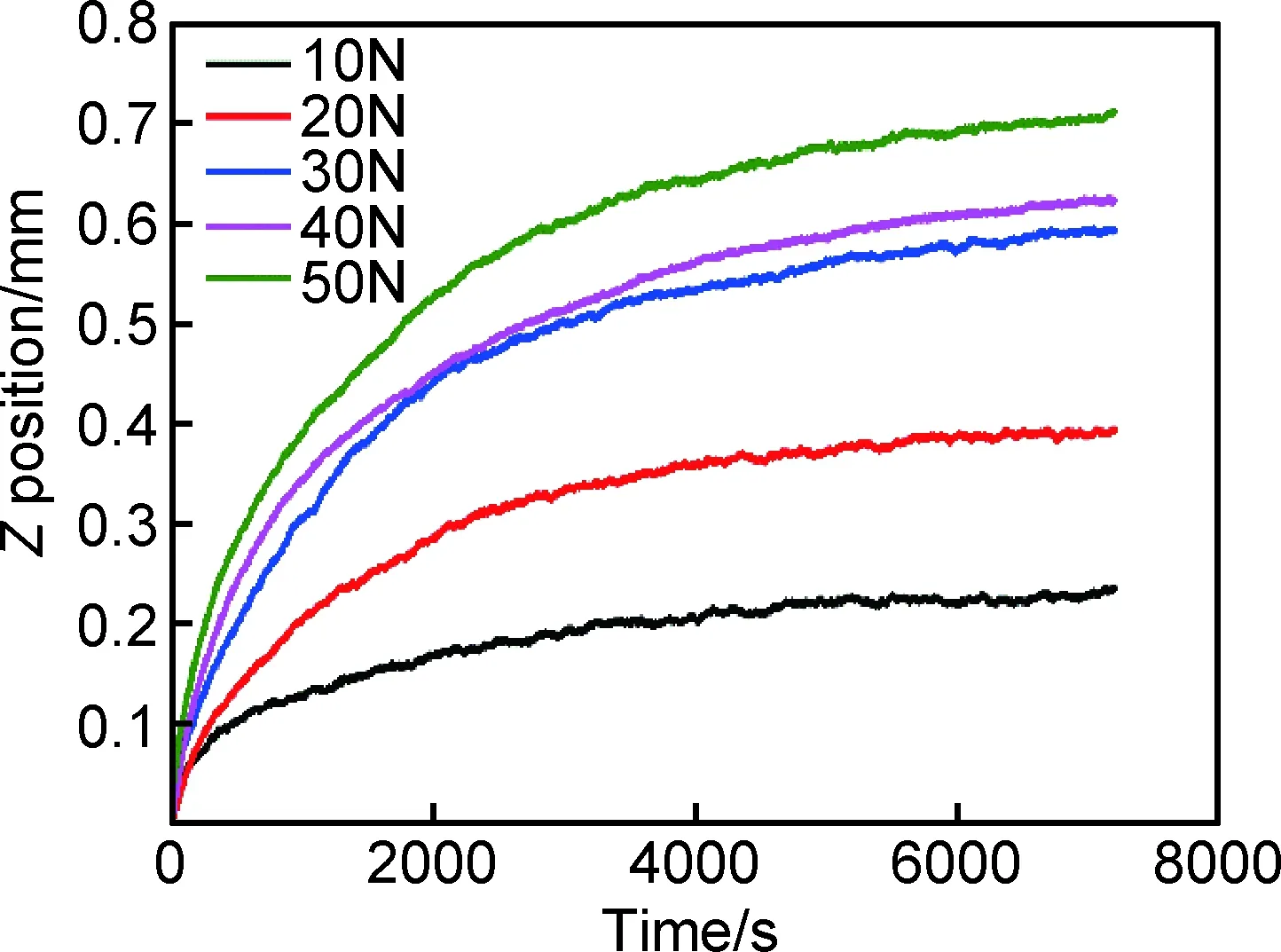

图11为PEEK/髌骨软骨的实时法向形变曲线,可以看出,随着法向载荷的增大,法向变形增大,符合材料蠕变曲线的一般规律。当法向载荷较小时,软骨变形主要以弹性变形为主,该弹性变形不断协调上试样的摩擦作用,因此试样表面产生的磨痕较为轻微;随着法向载荷的增大,软骨表面的弹性变形逐渐转变成塑性变形,接触面失去原有的变形协调作用,试样表面膜被破坏,磨损加剧,磨痕更为明显。

分析图11实验前期曲线发现,低载时法向变形量与时间的曲线斜率小,到达稳定状态的时间较短,载荷大时曲线斜率增大,摩擦因数达到稳定的时间延长,这一现象与图8的规律相吻合。法向载荷的大小直接影响到软骨中水分的释放,对摩擦因数影响较大,加载时,软骨中液体从高应力区流向低应力区,在初始加载期间,外部施加载荷主要由液相承受,内部液体流出速率主要受外部载荷控制,低载时软骨内部液体流出速率较慢,其自润滑效果滞后于软骨变形程度,表现为低载时摩擦因数增加快,高载时增加相对较慢。一段时间后,内部高压力使得软骨内的液体相流出组织,导致施加载荷转移到软骨固体相,软骨的固体相承受外部载荷,导致接触表面变形减慢,摩擦因数显示不同的变化率,随后自润滑与变形相适应,摩擦因数逐渐稳定。

图11 PEEK/髌骨软骨的实时法向形变曲线Fig.11 Normal deformation curves of PEEK/patella cartilage

2.3 速率对摩擦副摩擦行为的影响

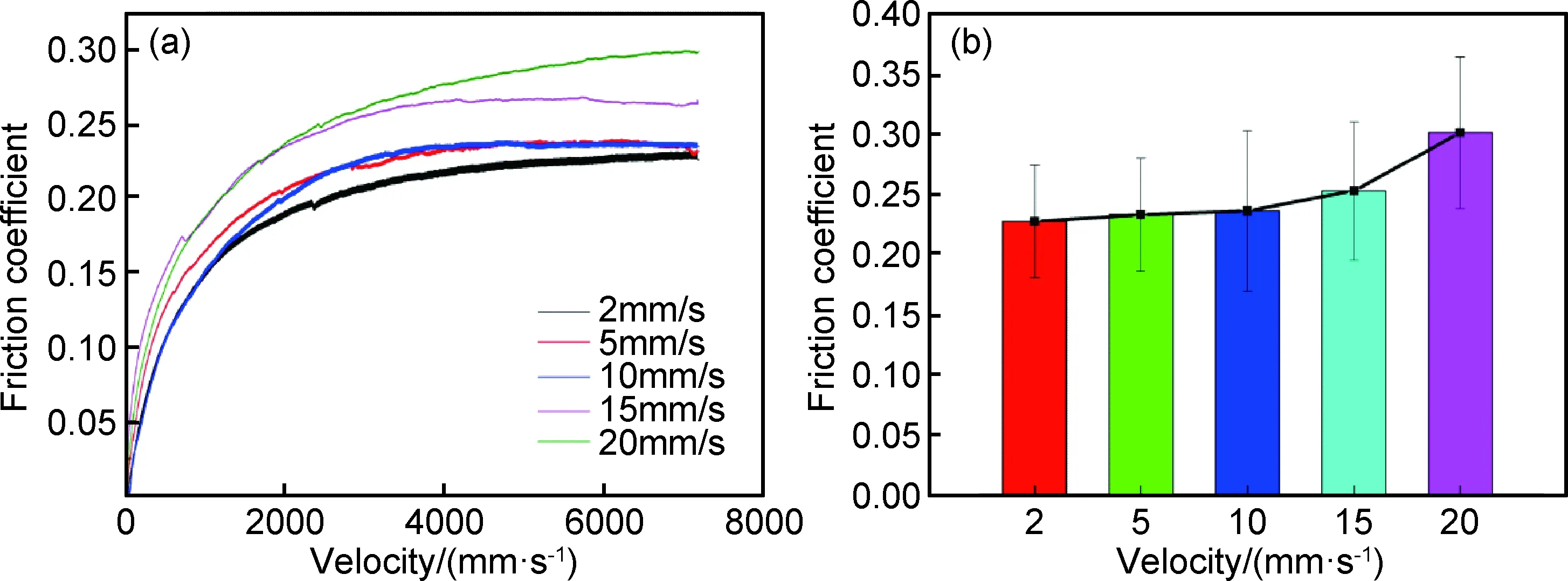

图12为不同速率条件下PEEK/髌骨软骨配副的摩擦因数的变化,图12(a)摩擦因数时变曲线与图7(a)中的变化趋势基本一致,可分为3个阶段,快速上升期、缓慢上升期和稳定期,符合摩擦学摩擦因数的动态变化规律。从快速上升期(前800s)的曲线可以看出,低速时的曲线斜率较小,达到稳定所需时间较短,高速时的曲线斜率较大,所需时间较长。图12(b)为不同速率条件下PEEK/髌骨软骨配副的摩擦因数变化柱状图,可以看出,在同样载荷润滑条件下,摩擦因数随着滑移速率的增大而增大,当速率从2mm/s增至20mm/s时,摩擦因数从0.226增至0.300,这种规律在高滑移速率下(15~20mm/s)尤为明显,在高滑移速率下,软骨表面吸收/释放水分的频率无法与滑移的往复频率协调,软骨表面一直处于较大的变形状态,软骨的自我修复能力无法满足软骨表面变形,自润滑效果减弱,摩擦因数增大。

图12 摩擦因数随速率的变化曲线 (a)摩擦因数时变曲线;(b)稳定阶段的摩擦因数Fig.12 Change curves of friction coefficient under different velocities(a)time-dependent curve of the friction coefficient;(b)friction coefficient at steady stage

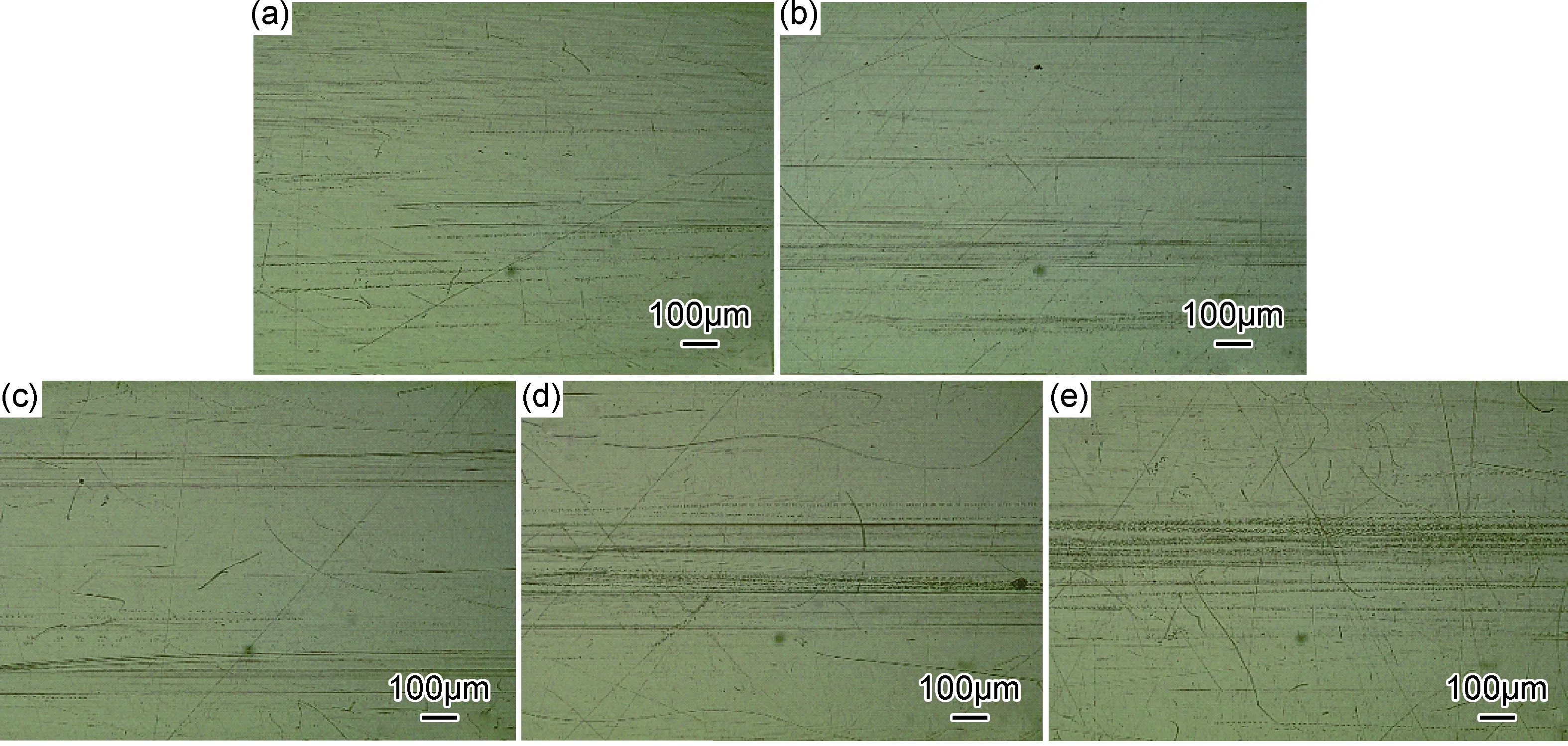

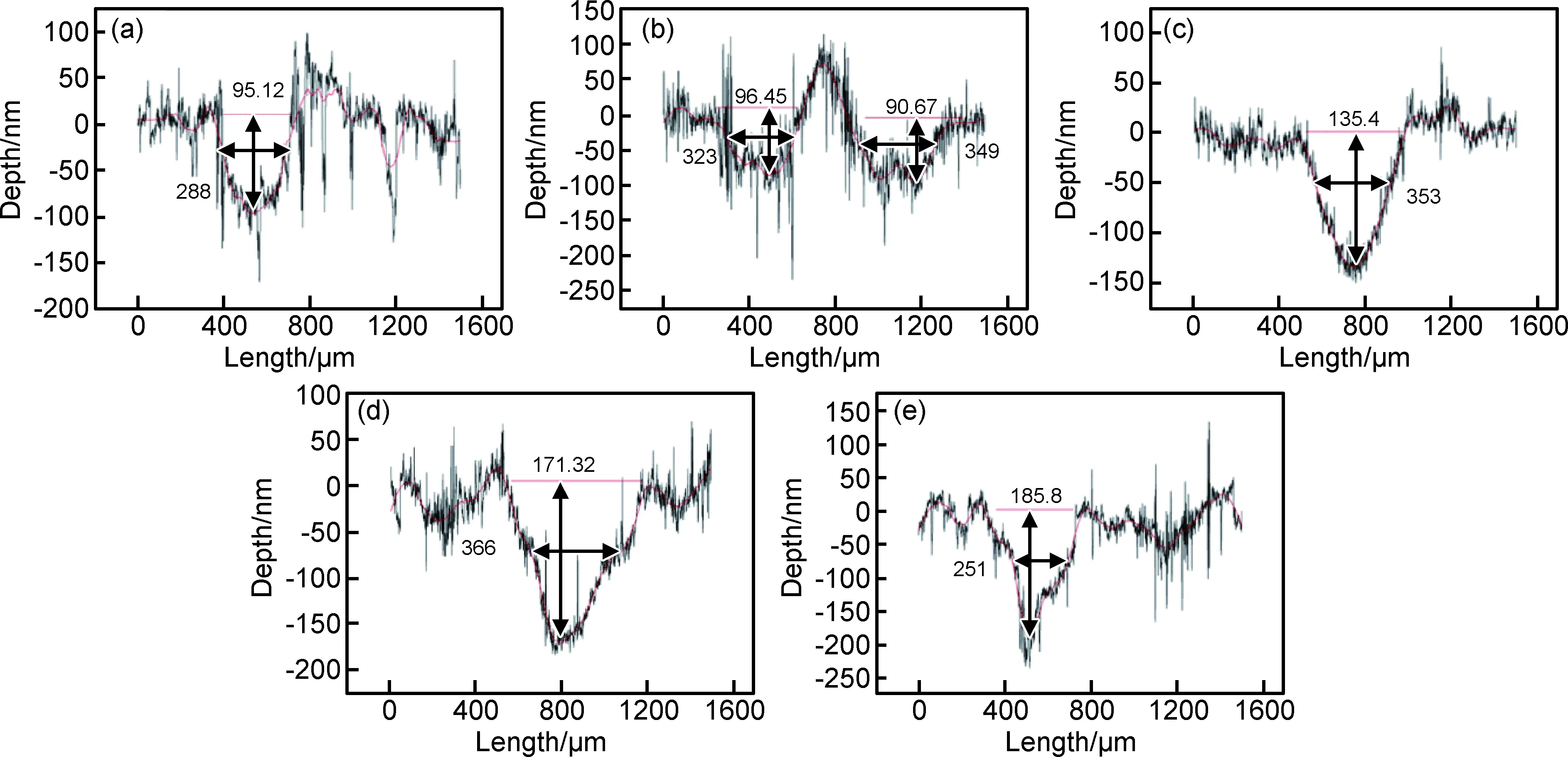

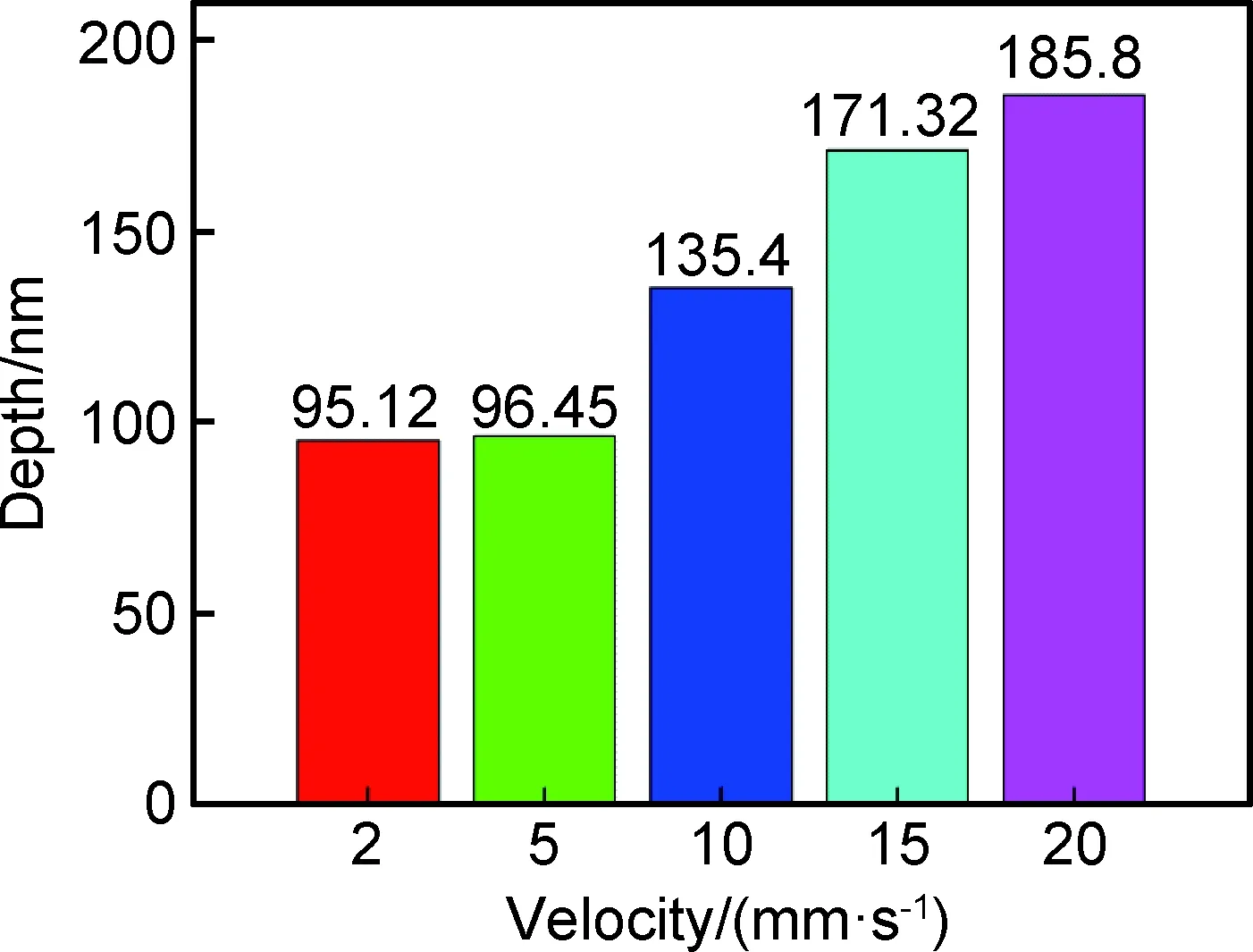

图13,14为不同速率条件下的PEEK表面形貌及磨痕轮廓,从表面形貌图可以看出,磨损形貌主要以划痕为主,随速率的增加,划痕深度加大,密集程度增加,在高速(15~20mm/s)时磨损表面出现磨损颗粒擦伤的褶皱痕迹。从磨痕轮廓曲线图中可以看出,磨痕宽度除在20mm/s外,表现出随滑移速率增加而增加的趋势,2mm/s速率下的磨痕宽度最窄,仅有288μm,15mm/s速率下最小,可达366μm,且磨痕周围出现不同程度的褶皱。图15为不同速率下PEEK表面磨痕深度变化图,可以看出,随滑移速率的增加,磨痕深度加大,20mm/s速率下的磨痕深度最大,可达185.8nm,2mm/s速率下最小,仅有95.12nm。这是由于速率增加,摩擦表面产生的摩擦热上升,摩擦热的存在在一定程度上会增加摩擦阻力,阻碍磨损产物的排出[25],同时随滑动速率的增大,上试样软骨内部水分的挤出滞后且试样表面变形,也会阻碍磨损产物的排出,使磨损表面的损坏程度加深。

图13 不同速率下PEEK表面形貌 (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/sFig.13 Morphologies of the worn PEEK surface under different velocities (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/s

图14 不同速率下PEEK表面磨痕轮廓 (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/sFig.14 Trace profiles of the worn PEEK surface under different velocities (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/s

图15 不同速率下PEEK表面磨痕深度Fig.15 Trace depth of the worn PEEK surface under different velocities

3 结论

(1)在小牛血清润滑的条件下,软骨与髌骨软骨组的摩擦因数最小,仅有0.0113,PEEK/髌骨软骨组的摩擦因数明显低于CoCrMo/髌骨软骨组,PEEK/髌骨软骨组的软骨表面磨损轻微,CoCrMo/髌骨软骨组的软骨表面损伤严重,PEEK盘与CoCrMo盘表面皆有明显犁沟,且PEEK盘表面划痕数量和均匀程度明显高于CoCrMo盘。

(2)PEEK/髌骨软骨组的摩擦因数时变曲线可分3个阶段,快速上升期、缓慢上升期和稳定期,摩擦因数随法向载荷增大而减小,该趋势在低载荷条件下(10~20N)表现明显,且法向载荷越大,PEEK表面磨痕越深,划痕分布越集中,摩擦副间磨损越严重。

(3)PEEK/髌骨软骨组的摩擦因数随滑移速率的增大而增大,在高滑移速率条件下(10~20mm/s)明显,且滑移速率越大,PEEK表面磨痕越深,摩擦副间磨损越严重。

(4)相对于滑移速率,载荷对摩擦因数的影响更大。