聚合物共混物增容技术及发展

马鹏飞,王 鑫,李栋辉,游 峰,江学良,姚 楚

(武汉工程大学 材料科学与工程学院,武汉 430205)

随着人们对聚合物材料的性能要求越来越高,合成新的聚合物因为周期长而难以满足人们的需求,因此,采用聚合物共混来改进聚合物材料的性能是一种既经济又高效的方法。聚合物共混是开发新聚合物材料的便利途径,可结合多种现有聚合物的优异性能。与新单体和/或新聚合路线的开发相比,该策略通常更便宜且耗时更少。聚合物共混通常在加工机器中进行,而双螺杆挤出机是此过程中的标准工业设备,因此,通过聚合物共混开发新材料带来的财务风险是有限的。聚合物共混物的另一个优点是仅通过改变共混物组成就可以获得各种各样的材料性能。与纯净或增强的树脂相比,其显著的缺点是这些材料难以回收利用。

聚合物共混分为均相混合物和非均相混合物。在均相混合物中,两种共混物组分都失去了部分特性,最终性能通常是两种共混物组分的算术平均值。在非均相共混物中,存在所有共混物组分的性质。一种聚合物的弱点可以在一定程度上被另一种聚合物的强度掩盖。在一些特殊情况下,均质或非均质混合物的某些性质可能优于单个组分的性质,不过这种协同作用难以预测。非均相共混物通常会形成两种形貌结构:(1)海岛结构,即一相分散在另一个连续相中;(2)双连续结构。而获得哪种形态取决于共混物组分的性质、两种聚合物在共混温度下的黏度和黏度比,以及两种聚合物组分的比例。

然而大部分的聚合物不相容或相容程度低,简单物理共混物会产生相分离,从而导致所得材料的最终性能出现大幅度下降,因此,需要通过增容来改善聚合物之间的相容性,使组分之间的协同作用达到最优状态。增容一般采用加入嵌段、接枝共聚物,添加反应性聚合物,添加低分子量化合物,加入纳米粒子等方法。本文将简要介绍直接加入共聚物增容、反应增容和纳米粒子增容等方法。

1 聚合物共混理论

聚合物共混物能否形成均相结构是由混溶自由能(ΔGmix)决定的,而ΔGmix定义为:

ΔGmix=ΔHmix-TΔSmix

(1)

ΔSmix,ΔHmix分别表示混合中的熵变和焓变[1],聚合物共混物具有良好相容性的前提是ΔGmix的值小于零,否则不相容。众所周知当两种大分子混合时的熵变ΔSmix可以忽略不计,所以要使ΔGmix小于零必须保证焓变ΔHmix小于零。因此混合时必须是放热反应,这就要求混合物之间发生特殊的相互作用,如强离子反应或弱氢键、离子-偶极、偶极-偶极还有供-受体相互作用。然而大部分聚合物混合时只存在范德华力,所以大部分聚合物两两不相容。

相容性是定义共混物的相形态和性质特征的技术术语[2]。当部分混溶或者不混溶的两种聚合物混合后形成了好的相形态并且结合了两种聚合物的优异性能,则称相容性好;相反则不相容。可以通过增容过程将不相容的聚合物的相容性提高。

增容是通过提升共混物的相容性来进一步增强共混物的性能。它的作用主要是:(1)降低两相界面处的界面张力;(2)在共混过程中促进相的分散;(3)阻止分散相的凝集,稳定相形态结构;(4)提高界面黏结力。通常分为物理增容和化学增容。物理增容即加入预制好的嵌段或接枝共聚物,化学增容即通过原位增容的方式引入共聚物,也称反应增容。

2 聚合物共混物的增容方法

2.1 共聚物增容

通常使用的共聚物为嵌段共聚物和接枝共聚物。由于这两种共聚物中分别有部分和共混物中的两种组分相容,因此当共聚物分散在共混物两相界面处时,乳化作用将使共混物的相形态优化,性能更完善。通常,分散相是以亚微米尺寸分布在基体相中,而嵌段聚合物的存在可以阻止分散相在随后加工过程中的聚并,除此之外,还可以观察到嵌段聚合物加强了共混物的界面黏结,这有利于应力的传递,出现这种现象是因为嵌段共聚物中每个片段和对应聚合物之间的分子链缠结的加强。

Gao等[3]用聚醚醚酮-b-聚酰亚胺(PEEK-b-PI)来增容聚醚醚酮/热塑性聚酰亚胺(PEEK/PI),如图1所示。加入嵌段共聚物后,分散相的尺寸减小,并且各种力学性能显著提升,尤其在加入了5%(质量分数,下同)的PEEK-b-PI后,共混物的断裂伸长率提升了200%,储能模量也得到了有效提高。另外加入PEEK-b-PI后,PEEK,PI的玻璃化转变温度相互靠近,进一步证明了增容效果。

图1 PEEK-b-PI增容PEEK/TPI的示意图Fig.1 Schematic diagram of PEEK-b-PI as compatibilizer forPEEK/TPI blends

Chang等[4]通过加入聚(异戊二烯-b-丙交酯)来提高左旋聚乳酸(PLLA)和大豆油(SOY)之间的相容性,其中聚异戊二烯与SOY间的Flory-Huggins相互作用参数差异小,因此可以混溶。在聚(异戊二烯-b-丙交酯)的辅助下,SOY的含量从6%增加至20%,从分散相变成了围绕PLLA颗粒的基体相,改善了材料的韧性。

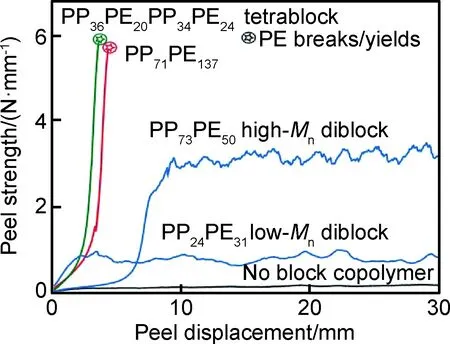

Coates课题组[5]使用催化剂制备具有序列长度精确可控的乙烯/全同聚丙烯嵌段和多嵌段共聚物,通过简单的剥离实验来研究聚乙烯/全同聚丙烯嵌段共聚物作为添加层对于多相催化剂得到的聚乙烯和聚丙烯黏附性的影响。如图2所示,没有嵌段共聚物作为添加层的样品片较容易剥离,剥离强度S小于0.5N/mm。添加PP24PE31和PP73PE50后,其剥离强度分别提高至1N/mm和3N/mm。提高两个聚合物链段的长度到阈值以上可以将原来的聚合物片之间的黏附断裂变成凝聚断裂,剥离强度超过6N/mm。四嵌段共聚物,PP36PE20PP34PE24,因为在热压的过程中形成的混合界面内出现缠绕结,这些缠绕结冷却后在均聚物和共聚物之间充当缝合线的作用,所以也表现出良好的增容黏附效果(S>6N/mm)。

图2 加入各种嵌段共聚物的PE/iPP共混物的剥离强度Fig.2 Peel strength of commercial PE/iPP with various block copolymers

另一种类型的嵌段聚合物聚苯乙烯-b-聚甲基丙烯酸甲酯(PS-b-PMMA)可以用来增容聚苯醚/聚丙烯腈(PPO/PAN)的共混物[6],这是因为PS和PPO相容,PMMA和PAN相容。

总体而言,嵌段共聚物比接枝共聚物对共混物的增容效果更明显,这是由于接枝共聚物中过多的长主链会对短支链的移动造成阻碍。但是对于某些共混物,对应的嵌段共聚物更难制备,因此加入接枝共聚物成为了另一种有效的增容手段。Zhang等[7]研究了聚苯乙烯-g-聚酰胺6(PS-g-PA6)不同的分子结构对于PS/PA6共混物的增容效果的影响,其中对PS/PA6 (80/20,质量比)共混物的增容效果明显优于对PS/PA6(20/80)共混物,与其他文献不同的是,当接枝共聚物的主链和支链分别是共混物基体和分散相时增容效果更好。

接枝聚合物增容效果与其分子结构和组分密切相关。Zhang等[7]发现,对于同一主链和相同的支链数目,支链越长增容效果越好;对于同一主链/支链质量比来说,支链越长且支链数越少增容效果越好。Lyatskaya等[8]也发现有着更长的支链的接枝共聚物增容效率更高。Kvist等[9]发现聚苯乙烯-g-环氧乙烷(PS-g-EO)接枝共聚物的结构对PS/PEO共混物的增容效果影响很小但却对PS/PMMA共混物产生较大影响,这是由于接枝共聚物与共混物其中一种组分之间存在负的混合焓。

2.2 反应增容

反应性聚合物中的一部分与共混物的一相相容,另一部分与共混物中的另一相上带有的官能团反应,这样就可以“原位”形成嵌段或接枝共聚物,形成的共聚物就相当于增容剂[10-11]。这种技术相对直接加入预制好的嵌段或接枝共聚物来说具有明显的优势。首先,反应性聚合物可以通过自由基共聚和熔融接枝等就可以引入到聚合物链中;其次,原位形成的嵌段、接枝共聚物只会出现在共混物的两相界面上,尽管有少量在共混物中形成胶束,但相比预制好后再加入,形成胶束的概率更小;最后,反应性聚合物的熔体黏度也比预制好后加入的共聚物要小,有利于反应性聚合物更快更好地扩散到两相界面,对于提高效率至关重要。

另外,为了保证成功地将反应性单体用作嵌段、接枝共聚物的前体,所需的官能团必须具有合适的活性,以便在短的共混时间内在两相界面上反应。此外,产生的共价键必须足够稳定以保证在后续加工条件下不发生化学断裂。

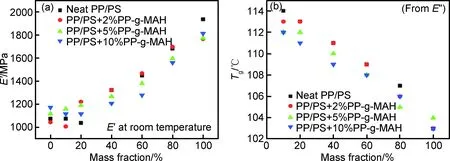

Parameswaranpillai等[12]在PP/PS共混物中加入聚丙烯接枝马来酸酐(PP-g-MAH),结果发现共混物的形貌得到了很好改善,其储能模量(E′)提高,玻璃化转变(Tg)降低,如图3所示。但是随着PP/PS中PS的浓度升高,PP-g-MAH对于共混物的形貌和储能模量几乎无影响甚至产生相反的效果,而Tg仍然降低。Zhu等[13]用反应挤出把马来酸酐(MAH)熔融接枝到PP链上,通过加入邻苯二甲酸二烯丙酯(DAP)来提高PP-g-MAH的接枝率,显著提高了两相界面的粘接能力。

Wu等[14]通过添加乙烯、丙烯酸甲酯和甲基丙烯酸缩水甘油酯无规三元共聚物(EMA-GMA)作为增容剂,实现了聚乳酸(PLA)和烯烃嵌段共聚物(OBC)之间的界面增容,热处理前的OBC粒子很小,仅0.4μm左右,和纳米尺寸的EGMA-PLA相各自分散在无规PLA基质中。当热处理后,基质相开始结晶,OBC和EGMA-PLA相区开始变得粗糙,表现为EGMA-PLA胶束迁移到OBC表面,并且OBC相、EGMA-PLA相间开始聚并,最后在OBC和PLA两相界面间形成较厚的EGMA-PLA的过渡层,增强两相的界面相容性。增容效果可以由分散的OBC粒子尺寸的减小和变窄的粒度分布观察得到。

图3 以聚苯乙烯的质量分数和PP-g-MAH的浓度为变量的储能模量E′(a)和玻璃化转变温度Tg(b)Fig.3 E′(a) and Tg(b) as a function of blend ratio and PP-g-MAH content for PP/PS blends

实际上加入低分子量化合物这种方法并不是低分子量化合物自身作为增容剂,而是在加工过程中形成嵌段、接枝或支化共聚物,其实和加入反应性聚合物有着相似的原理。这些低分子量的化合物包括双功能团或多功能团的化合物、自由基引发剂。自由基引发剂会激发聚烯烃、聚酯还有不饱和聚合物形成支化聚合物从而起到增容的作用。这种方法的优势在于加工过程中可以快速反应,便于材料的挤出成型。然而,这种方法的最大弊端就是低分子量的化合物很难与大分子聚合物中均匀混合,并且会在加工过程中挥发出来,影响人体健康。

Ma等[17]发现过氧化二异丙苯(DCP)可以增容聚乳酸/己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物(PLA/PBAT)共混物。加入DCP后,PBAT的相区尺寸减小并且两相界面的黏结能力增强,材料的断裂伸长率增加到300%,冲击强度也升高至110J/m。

2.3 功能纳米填料增容

纳米粒子加入共混物中一般停留在两相界面处,起到阻止分散相的聚并且加强相间的黏结作用,稳定了相形态,因此可以保持两相的优异性能。相较于聚合物增容剂的选择特异性,纳米粒子适应于大部分共混物并且更容易混入共混物中,另外,加入了纳米粒子的共混物不仅拥有共混两相的优异性能还拥有聚合物纳米复合材料的优势。因此,这种方法的研究成为了增容方面新的热点。

常见的纳米粒子有二氧化硅[18-20]、二氧化钛[21-23]、层状硅酸盐[24]、碳酸钙[25-26]、炭黑[27-29]、碳纳米管[30-32]、氧化石墨[33]、石墨烯[34-35]等。

Li等[36]发现二氧化钛(TiO2)可以在聚丙烯/聚对苯二甲酸乙二醇酯(PP/PET)起到增容作用,醇化后的TiO2与PP-g-MA能相互反应,会倾向于定位在PP基体中。根据TiO2所处位置的不同,有三种不同的增容机理:(1)存在于界面处,TiO2降低了混合自由能从而增加了共混物的热力学稳定性;(2)界面处的TiO2阻止PET分散相的聚并;(3)存在于PP基质中的TiO2降低了黏度比,从而促进PET分散相的破碎。

Elias等[37]的研究发现SiO2也有增容效果,SiO2存在亲水和亲油两种不同形态,亲水的SiO2倾向于存在于PS相中,而亲油的SiO2则更倾向于存在界面处和PP相中。故存在两种不同的稳定机理:亲水的SiO2是由于界面张力的明显减小而亲油的SiO2则是相当于一层刚性层阻止PS分散相的聚并。

Hemmati等[38]发现有机黏土(ONC)可以在聚乙烯/乙烯-醋酸乙烯酯共聚物(PE/EVA)共混物中呈现插层形态,并且大部分剥离分散在共混物中。相较于ONC,没有修饰的黏土分散性以及插层结构都不理想。ONC由于更小的多层堆叠结构、更大的层间距、更好的分散性和疏水的性质,能与聚合物之间产生更多的相互作用,并且尽可能地限制大分子移动,加强共混物的热稳定性。有机蒙脱土(OMMT)也属于黏土结构,Wang等[39]在研究聚乳酸(PLA)和三元乙丙橡胶(EPDM)的共混物时,发现随着OMMT的含量增加,EPDM的相尺寸减小,当OMMT含量从0到1phr时,断裂伸长率从20.4%增加到151.7%,切口冲击强度从8.2kJ·m-2增加到31.7kJ·m-2。但当OMMT的含量增到2phr以上时,由于过量的应力集中以及OMMT聚集体的形成导致韧性急剧下降。

Khare等[40]在研究多层碳纳米管(MWNTs)时发现,在逾渗阈值以下时,MWNTs相当于固体润滑剂,在低剪切力时会发生层间滑移;而在MWNTs含量超过2%时,扭矩值会随着含量的增加而增大,并且相尺寸会减小。因为当MWNTs含量超过2%时,MWNTs就会形成类网状结构,充当相邻分散相间的阻碍,抑止分散相的聚并。但由于共混物中的PP是非极性的,因此温度与介电常数、介电损耗、电导率没有相互关系,介电性能变化不明显。Baudouin等[41]主要通过电镜技术研究MWNTs在海岛结构的聚酰胺/乙烯-丙烯酸甲酯共聚物(PA/EA)的共混物中如何阻止聚并现象的产生,图4为示意图。Bharati等[42]发现加入共聚物和MWNTs后,增容效果导致电导率急速增加,只需要0.5%的MWNTs和0.25%的共聚物就能达到相当于2%的MWNTs的导电率,降低了导电复合材料的逾渗阈值,提高了材料的电性能。

图4 分散相的液滴碰撞形态发展示意图 (a)无碳纳米管;(b)有碳纳米管Fig.4 Morphology development due to dispersed phase polymer droplets collision (a)without carbon nanotubes;(b)with carbon nanotubes

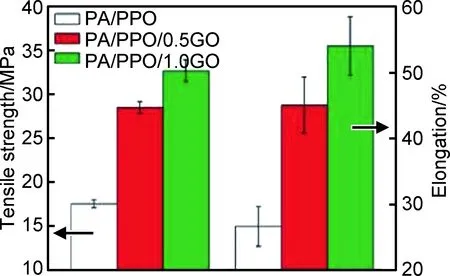

近年来,氧化石墨烯(GO)也被应用于增容体系。在聚甲基丙烯酸甲酯/聚苯乙烯(PMMA/PS)[43]或聚酰胺/聚苯醚(PA/PPO)[44]或聚酰胺6/聚偏二氟乙烯(PA6/PVDF)[45]共混物中都有GO增容的例子。由于GO较大的比表面积,可以将它作为反应性增容剂使用,如Wang等[46]就在单体浇铸尼龙(MC)/聚烯烃弹性体(POE)混合物中通过合成一种新式反应性增容剂(非极性聚合物链-极性片段-GO片)来增加相容性,同时还可以作为多功能填料来增强材料的力学性能与热稳定性,尤其是它的冲击强度提升了84%。PMMA/PS共混物中增强相GO的分散如图5所示,GO增容PA/PPO共混物后拉伸强度、断裂伸长率的提高程度如图6所示。

图5 GO在PMMA/PS共混物中的增容原理示意图 (a)两亲性GO片;(b)在190℃下GO片吸引PS,PMMA链;(c)在250℃下GO片吸引PS,PMMA链;(d)190℃下的相分离形态;(e)250℃下的相分离形态Fig.5 Schematic mechanism for the temperature dependence of compatibilizing effect of GO in PMMA/PS blends(a)amphiphilic GO sheet;(b)GO sheet absorbing PMMA and PS chains at 190℃;(c)GO sheet mainly absorbing PS chains at 250℃; (d)phase separation of the PMMA/PS/GO-190;(e)phase separation of the PMMA/PS/GO-250

图6 无增容和加入氧化石墨烯增容的PA/PPO混合物的 拉伸强度、断裂伸长率柱状图Fig.6 Tensile strength and elongation data of uncompatibilized and GOS-compatibilized PA/PPO blends

在邢妍等[47]的研究中,GO的加入给PA6/PS共混物带来了一定的增容效果。另外由于GO的补强效应还可以进一步提升材料的拉伸性能和韧性。当GO添加量达到0.1%时,材料的断裂伸长率和断裂能得到显著提升,分别提升了170%和240%。增容机理为GO的苯环基团与PS中的苯环结构可以形成π-π共轭作用,其丰富的含氧基团又可与PA6中的N—H键形成氢键相互作用,所以在PA6/PS共混物中GO可以起到偶联剂的作用,增强两相间的黏结。

对于石墨烯填充的聚合物基纳米复合材料而言,当石墨烯的含量增至某一值时,材料的电导率将会发生急剧变化,发生突变时石墨烯的含量称为逾渗阈值。通常认为发生逾渗现象时,石墨烯在聚合物基体中形成了导电通道[48]。Park等[49]发现对GO进行功能化修饰后,能更好地分散在材料中,提升材料的导电性能。

石墨烯加入到材料中还会提升材料的热性能。Yu等[50]向环氧树脂加入5%的GO,结果导热率增加了400%。由于聚合物基体与石墨烯之间的相互作用直接影响到石墨烯在聚合物基体中的比表面积和褶皱的情况,当相互作用强时,石墨烯的比表面积大,这时石墨烯与聚合物基体之间的热接触面积多,导热率迅速增大。石墨烯大的比表面积对材料的尺寸稳定效应更为明显,Wang等[51]添加5%的GO可以使得环氧树脂的线性热膨胀系数下降30%。

3 总结与展望

聚合物共混方法用来提升材料的性能是非常经济和方便的,通过不同材料之间性能的相互补充,可以最快地提升材料的综合性能以拓宽材料的应用前景。然而,从热力学角度来看,大部分聚合物是不能相互混容的,因此必须通过增容这种方法来改进材料性能。添加嵌段、接枝共聚物是最传统有效的增容方法,但每增容一类共混物就要合成特定的共聚物,且共聚物的合成很复杂,显然这非常不利于商业运用;添加反应性聚合物以及低分子量化合物都属于反应增容范畴,它们有着高活性的反应物质,增容效率很高,非常适用于实验室研究和工业运用;添加纳米粒子是最新的热门方法,这种方法不仅起到增容作用,还可以增加机械强度并且有可能给共混物带来新的性能,增容理论尚处于研究阶段。所以,今后应更关注于对纳米粒子增容的研究,从而开发出更多新型性能(如电性能、光性能、声性能)的共混物、拓宽纳米复合材料的各种应用。