钨含量对WCP/钢基表层复合材料压缩性能及热疲劳行为的影响

山 泉,张亚峰,张哲轩,李祖来,蒋业华,王鹏飞

(昆明理工大学 材料科学与工程学院,昆明 650093)

颗粒增强金属基复合材料在航天、航空、电子、交通等重大工程领域应用广泛,颗粒增强金属基复合材料的界面是复合材料载荷传递的主要媒介,是复合材料设计的核心内容,界面设计首先要解决润湿性问题,其次是要有一定厚度的界面过渡层,使基体与增强体在物理和力学性能上具有一定的梯度性[1-2]。近年来,国内陆续开展了对颗粒增强金属基复合材料界面的研究[3-4]。Sivakumar等[3]在Ti-6Al-4V基体中加入不同质量分数的纳米SiC颗粒,通过控制界面产物,达到提高复合材料抗压强度的作用;赵龙志等[4]利用表面具有多孔结构的SiC颗粒,制备带有界面过渡层的SiCp/Al双连续相复合材料,并研究了过渡层对复合材料性能的影响。结果表明,界面过渡层降低了复合材料中的残余应力,提高了复合材料的压缩性能。以上研究针对颗粒增强金属基复合材料,通过复合材料的界面结构设计,引入界面过渡层,改变复合材料界面的微观组织、结构,使增强体和基体在组织、性能上平稳过渡,从而成功提高复合材料的物理和力学性能。

因碳化钨颗粒熔点高、硬度大、强度高、线膨胀系数小,并且具有良好的稳定性,碳化钨颗粒与铁基金属的润湿角为零,能够实现冶金结合[5-6]。本工作以WCP/钢基表层复合材料为研究对象,通过设计复合材料的界面结构,从而达到提高材料的压缩及热疲劳性能的目的。为避免基材层和复合层在组织及性能上巨大差异造成的力学性能和热物理性能不匹配,采用梯度结构的设计方法,在复合层与基材层结合处引入过渡层,通过在过渡层中加入不同质量分数的钨粉,控制过渡层含钨碳化物的生成量,达到调节整体复合材料组织以及力学性能的目的。本工作着重测试WCP/钢基表层复合材料的压缩性能和热疲劳行为,通过调控过渡层钨含量优化复合材料的整体性能。

1 实验

1.1 实验材料及设备

采用固相烧结法制备WCP/钢基表层复合材料。增强颗粒为不规则状碳化钨颗粒,30~60目;45钢粉末,200目;钨粉,1000目,纯度99.99%;AG-IS10KN型力学试验机;XQM-4L行星式球磨机。

1.2 实验方法

1.2.1 压缩实验样品制备及表征

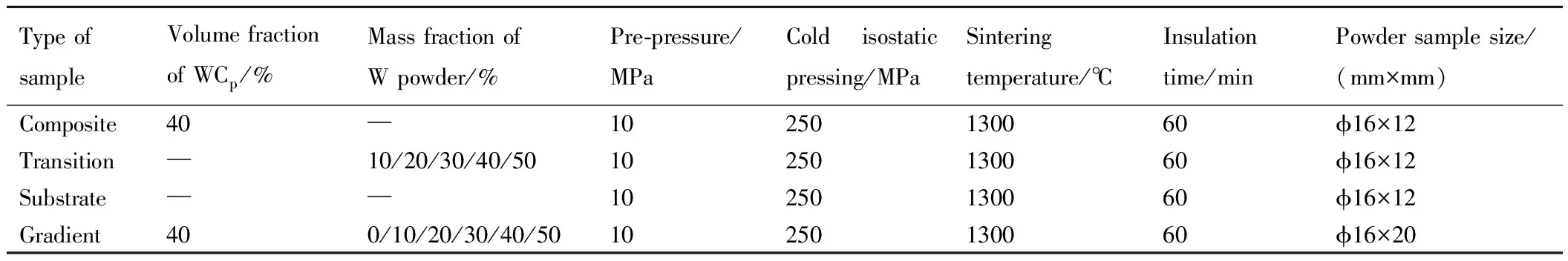

WCP/钢基表层复合材料具有复合层、过渡层,基材层三层结构,针对三层结构和复合材料,分别烧结相应组成的试样,其成分配比如表1所示。通过球磨2h将物料混合,按照图1所示结构,进行预压和压实。预压采用粉末压片机,压力均为10MPa,保压时间10min;预制坯经冷等静压压实,压力均为250MPa,保压时间10min。通过真空管式炉烧结出4种不同组成的预制坯试样,烧结温度均为1300℃,保温时间60min,真空度10Pa。最终通过电火花线切割加工出4种不同组成的标准压缩试样[7],尺寸如图1所示。

表1 压缩样品制备工艺参数Table 1 Preparation parameters of compression samples

图1 不同参数下的压缩试样示意图Fig.1 Schematic of compress sample in different parameters

采用AG-IS10KN力学试验机分别对基材层、不同钨含量的过渡层、复合层进行压缩实验,对比具有不同钨含量的过渡层与复合层的压缩性能,得出过渡层与复合层性能相匹配时其钨的含量,最后再以此钨含量的过渡层与复合层、基材层制出具有梯度结构的复合材料压缩试样,进行压缩实验,压缩速率为1mm/min,每个参数进行 3次压缩实验,最后取平均值即为压缩实验测试值。

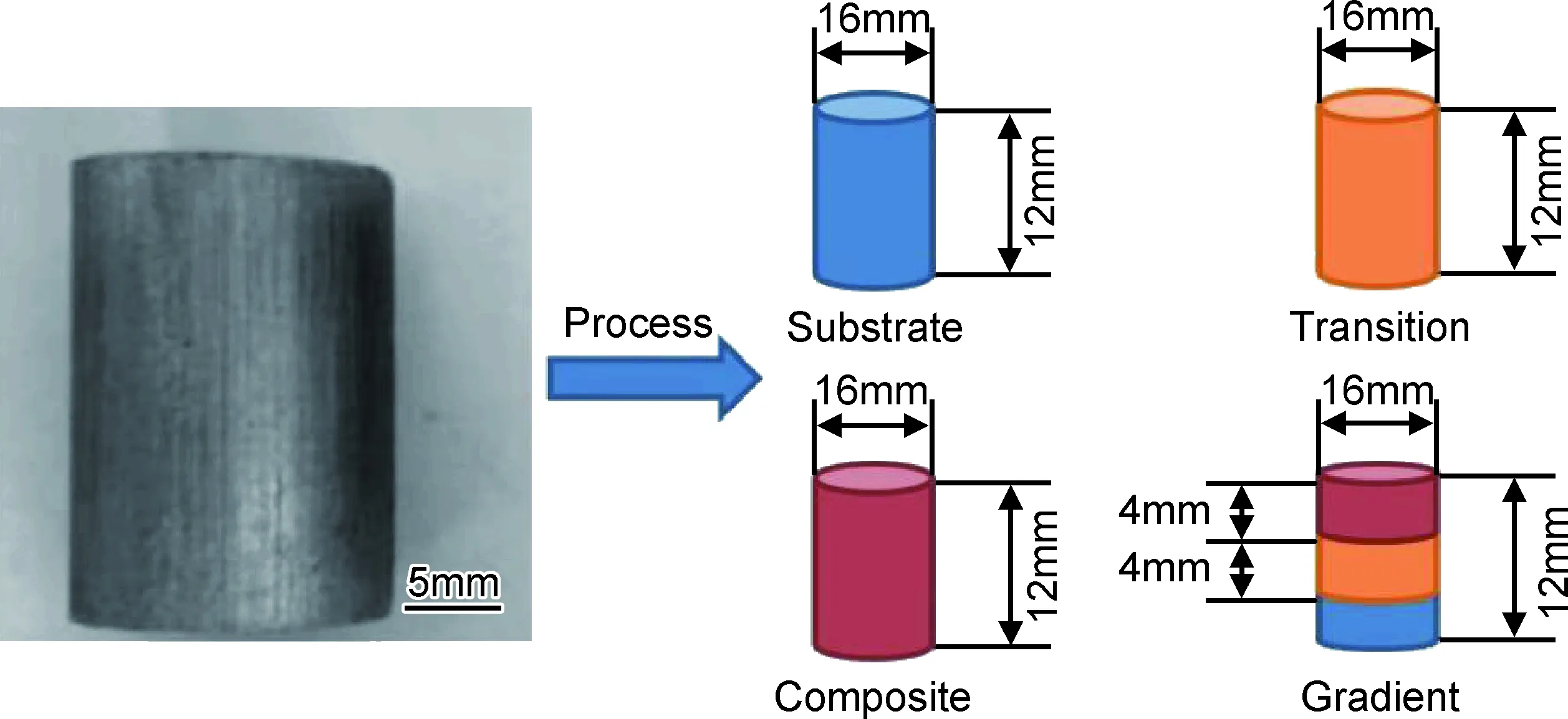

1.2.2 热震实验样品制备及表征

采用与1.2.1小节相同的方法,制备参数如表1中第4组所示,所制成的复合材料经电火花线切割得到热震实验标准试样,尺寸为10mm×10mm×20mm,如图2所示。利用电阻炉进行热震实验,加热温度500℃,保温10min,取出后浸入水中冷却至室温,如此循环多次,经扫描电镜和金相显微镜观察复合材料在热疲劳环境下的裂纹萌生、扩展情况。

图2 热震实验样品的示意图Fig.2 Schematic of thermal shock experiment sample

采用光学显微镜和扫描电镜分析复合材料的显微组织结构和W元素的含量及分布变化规律,光学显微镜型号为ECLIPSE MA200,使用的扫描电镜型号为XL30ESEM-TEM型扫描电子显微镜及所附Phoenix+OIM一体化能谱仪。

2 结果和讨论

2.1 过渡层钨含量对钢基表层复合材料微观组织的影响

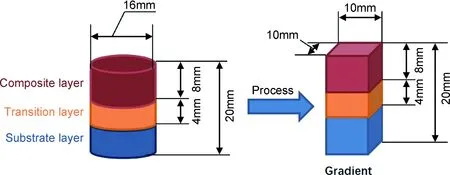

图3为过渡层中未添加钨粉以及添加50%(质量分数,下同)钨粉时复合材料的SEM图。图3中自左向右分别为基材层、过渡层(图3(a)无过渡层)及复合层,三者之间结合较好且组织能够均匀过渡,无明显的气孔等缺陷,所制WCP/钢基表层复合材料组织达到预期目标。图3(b)中过渡层中白色物相为W元素扩散后形成的含W碳化物,包括WC2,WC以及Fe3W3C[8]。

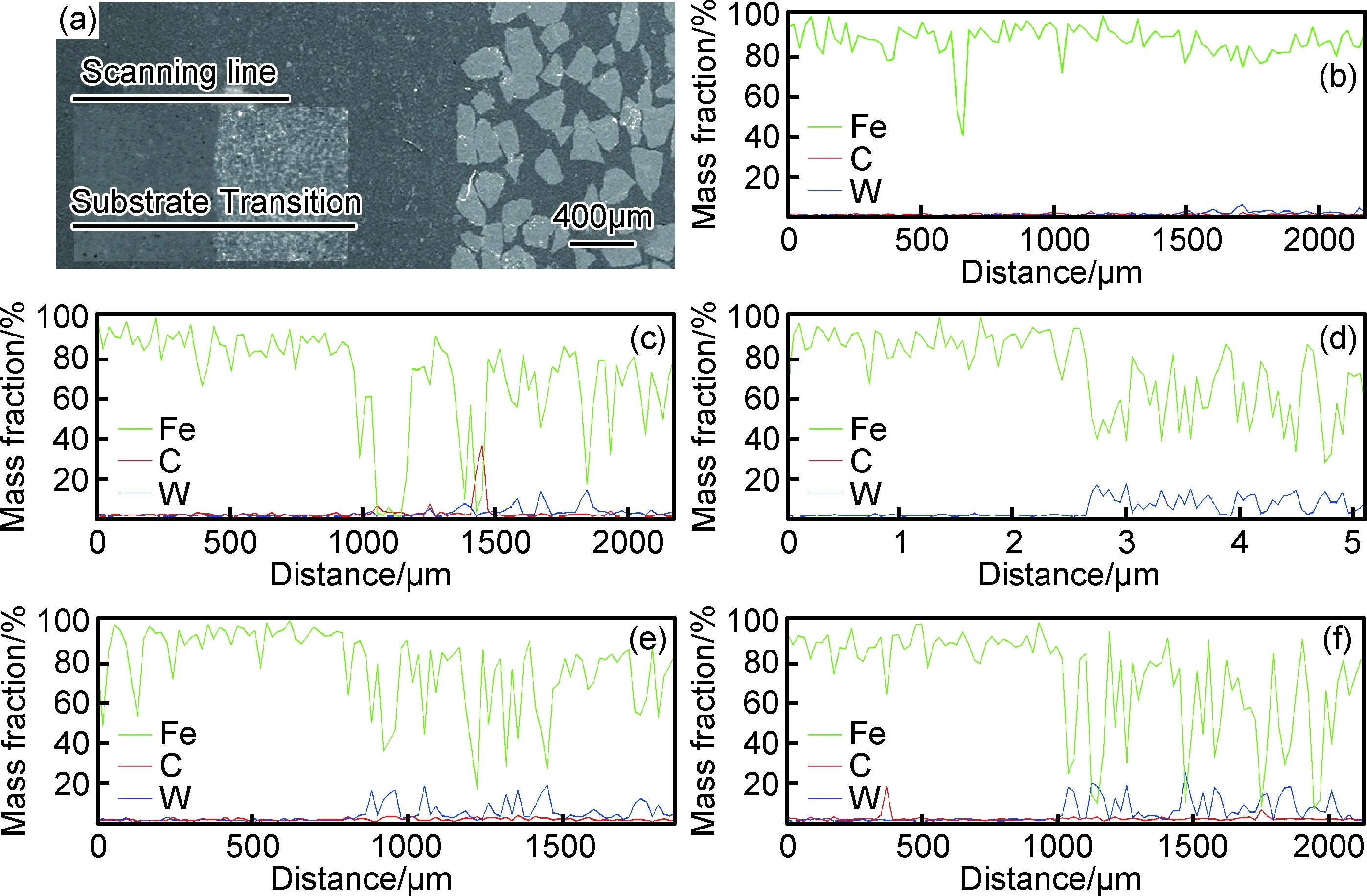

因钨原子半径为1.41×10-4μm,铁原子半径为1.27×10-4μm,原子半径差是11%。这一尺寸因素符合Hume-Rothry规律,但因接近14%~15%这一界限,故钨在奥氏体中的溶解度有限,约为1%[9]。同时由于W元素为强碳化物形成元素,在烧结过程中,随着W元素的扩散形成Fe3W3C[10-11],根据图4元素能谱分析,在过渡层区域,能谱线呈现锯齿状,而且随着过渡层中钨粉添加量的增加,能谱曲线波动剧烈,反映出过渡层在成分上的不连续性,这是由于形成含钨碳化物导致的,这也证明W元素在扩散过程中与Fe,C元素形成了Fe3W3C。从图4中可以看出,随着过渡层钨含量的提高,基材层中钨含量特别是二者结合的宏观界面处W元素含量也在提高。烧结过程,一部分W元素扩散到基材层中,也会有一部分扩散到复合层中,使宏观界面在组织和结构上平稳过渡,复合层、过渡层和基材层在性能上具有一定的梯度性。性能的梯度性有效地阻止裂纹的扩展同时降低应力集中的情况,使复合材料抗冲击、抗承载能力得到提升[12-13]。

图3 过渡层中添加不同质量分数钨粉的WCP/钢基表层复合材料SEM形貌(a)0%;(b)50%Fig.3 SEM photographs of WCP/steel based surface composites with different mass fraction of W powder in transition layer(a)0%;(b)50%

图4 不同钨含量过渡层宏观界面处元素能谱分析(a)测试位置;(b)10%;(c)20%;(d)30%;(e)40%;(f)50%Fig.4 Element spectrum analysis at macroscopically interface with different W contents(a)test position;(b)10%;(c)20%;(d)30%;(e)40%;(f)50%

2.2 过渡层钨含量对钢基表层复合材料压缩性能的影响

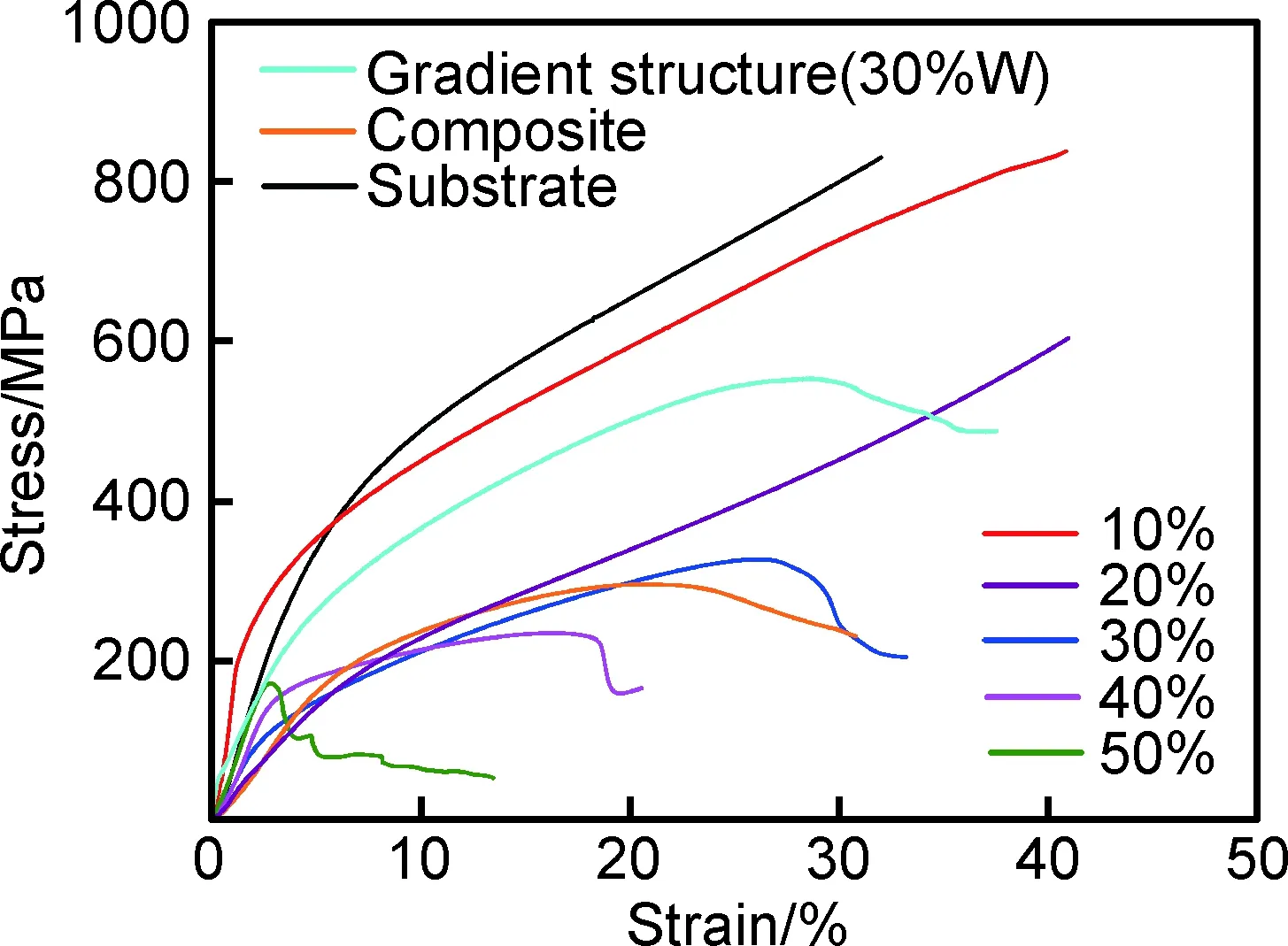

对比基材层、复合层以及不同钨含量过渡层的压缩性能数据,并分析作图可得到图5,由图5可知基材层的抗压强度较高,基材层的抗压强度在800MPa以上,由于大量脆性碳化钨颗粒的加入,复合层的抗压强度为293MPa,复合层的抗压强度相较于基材层有明显的差距,反映出复合层与基材层间存在较大的性能差异,容易造成复合材料在服役过程中发生失稳。

图5 不同钨含量复合材料的应力-应变曲线Fig.5 Stress-strain curves of composites with different W contents

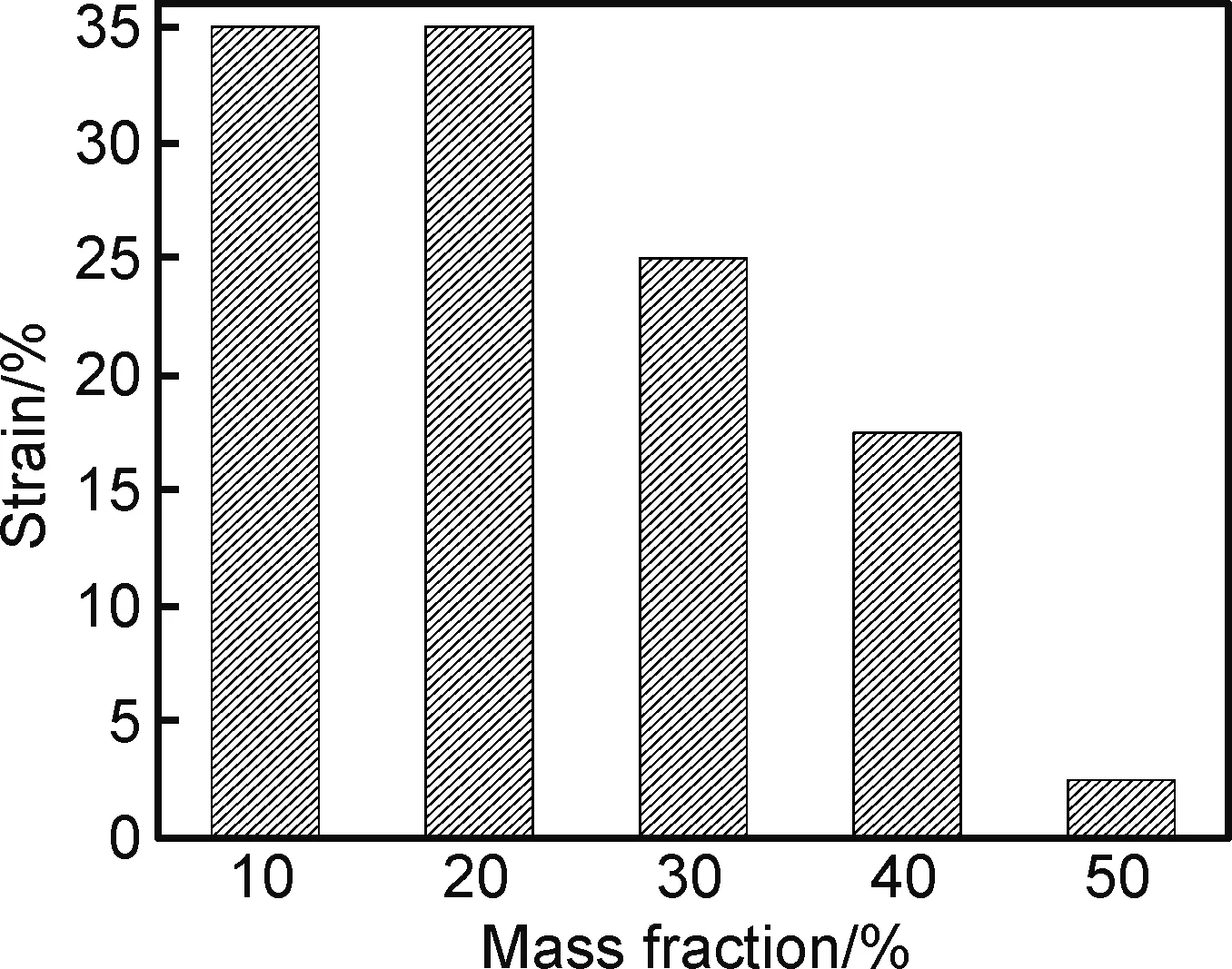

在复合层和基体层之间引入过渡层,可使两者之间性能平稳过渡,且从图5可以看出,随着过渡层中钨含量的逐渐增加,复合材料的抗压强度急剧下降。图6为过渡层具有不同钨含量的复合材料在断裂时的压缩形变量,从图6可以看出随着过渡层钨含量的增加,其极限形变量逐渐减小,当过渡层的钨含量为10%,20%,未发生断裂;钨含量为30%时,极限形变量为25%;钨含量为40%时,极限形变量为18%;钨含量为50%时,极限形变量仅为2.9%。即随着过渡层中钨含量的增加,而抗压强度逐渐减小,材料形变能力减弱。这种趋势是由于过渡层中钨含量的增加,W元素与基体中的Fe,C元素发生反应形成含钨碳化物,且数量逐渐增多,在材料承受压缩应力作用时,过多的含钨碳化物为裂纹的萌生和扩展提供了有利条件,增加了裂纹产生的概率,因此降低了过渡层的抗压强度。

图6 不同钨含量复合材料的压缩形变量Fig.6 Compression strain of composites with different W contents

从图5,6中可以看出钨含量为30%时,过渡层的压缩曲线与复合层的较为匹配(图5中蓝色曲线为钨含量为30%的过渡层曲线,橙色为复合层曲线),使复合层和过渡层在性能上具有一定的适配性。过渡层钨含量为30%的复合材料抗压强度达到553MPa,具有30%钨含量过渡层的WCP/钢基表层复合材料压缩性能明显提高。这是由于引入了钨含量为30%的过渡层,在烧结过程中,W元素扩散形成的含钨碳化物调节了过渡层的组织结构,使其组织性能与基材层、复合层相匹配,在载荷的作用下,能有效地缓解应力集中的情况,减小裂纹产生的概率,加强界面的结合力,从而提高了复合材料的压缩性能[14-15]。

2.3 过渡层钨含量对钢基表层复合材料热疲劳性能的影响

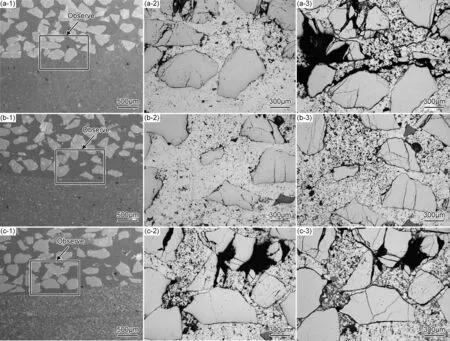

图7为WCP/钢基表层复合材料铸态以及经过不同热震次数后复合层与过渡层结合处的显微图片,重点观察复合材料随着过渡层钨含量(10%,30%,50%)的变化,裂纹的萌生扩展情况。

图7 具有不同钨含量过渡层的复合材料铸态(1)及经5次(2)和25次(3)热震后的图片(a)10%;(b)30%;(c)50%Fig.7 Photographs of composites with different tungsten contents in transition layer as cast (1), after 5 times (2) and 25 times (3) thermal shock(a)10%;(b)30%;(c)50%

当过渡层钨含量为10%时,经5次热震,碳化钨颗粒上开始萌生裂纹,裂纹由颗粒与基体界面处产生并向颗粒内部扩展,同时在过渡层与复合层结合处萌生横向裂纹,个别颗粒出现碎裂现象,裂纹的扩展和颗粒的碎裂程度随着热震次数的增加而逐渐加深;过渡层钨含量为30%时,经5次热震,裂纹首先在颗粒自身萌生,由颗粒与基体界面处产生向颗粒内部扩展,但随着热震次数的增加,裂纹萌生的数量较少,扩展程度较低;而当过渡层钨含量为50%的碳化钨颗粒自身产生的裂纹数量、扩展程度以及碎裂程度最大[16-17]。

碳化钨的热膨胀系数为5.2×10-6℃-1,45钢的热膨胀系数为14.18×10-6℃-1[ 18],故在热震过程中,复合层与基材层之间存在着较大的热错配引发的应力应变差异,进而造成应力集中,由于碳化钨颗粒具有较大的脆性,在热应力作用下,处于复合层与基材间的宏观界面处的颗粒,其裂纹萌生的倾向较大[19-21]。故引入过渡层调节复合层与基材层之间的性能差异,过渡层中的钨在加热过程中逐渐向复合层中扩散,生成一定的含钨碳化物,通过控制组织的变化,使得过渡层中产生足够的含钨碳化物,过渡层与复合层的力学性能表现接近,两者在热震实验中,形变协同性得到改善,弱化了复合层与过渡层之间的应力集中。从图7中可以看出,由于过渡层中碳化物较为细小(复合层中碳化钨颗粒为数百微米,过渡层中碳化物粒度为10μm左右),金属材料中碳化物等第二相粒子的尺寸对其裂纹的萌生和扩展有决定性影响[22]。过渡层与基材层的力学性能虽然存在较大差距,但作为裂纹源的细小碳化物,不易萌生裂纹,裂纹的扩展受到限制,有效抑制了复合层与基材层之间的热变形行为失稳。因此,过渡层钨含量为30%时,过渡层与复合层的应力应变匹配性高,其细小碳化物与高塑韧性基体的组合,帮助复合层与基材层弱化了热冲击作用条件下的应力集中,抑制了复合层中碳化钨颗粒的裂纹萌生与扩展,实现了良好的过渡作用。

3 结论

(1)采取梯度结构设计,经预压和冷等静压成形,最后由真空烧结制备出WCP/钢基表层复合材料。复合材料颗粒分布均匀,组织致密,无明显缺陷,且界面结合较好,烧结过程中过渡层中的W, Fe, C元素反应生成含钨碳化物,且分布均匀。

(2)引入过渡层,通过控制烧结过程中过渡层W元素扩散形成的含钨碳化物,调节复合层与基材层之间的组织结构,使复合层、过渡层和基材层在性能上平稳过渡,过渡层的压缩性能随着钨含量的增加而逐渐降低。在过渡层钨含量为30%时,WCP/钢基表层复合材料的抗压强度达到553MPa,过渡层压缩性能与复合层相匹配,从而使复合材料在组织与结构上平稳过渡,缓解应力集中,阻碍裂纹萌生扩展,从而达到提高复合材料的压缩性能的目的。

(3)在热震实验过程中,裂纹萌生的数量及扩展程度随过渡层钨含量的增加呈现先减小后增大的趋势。过渡层中的含钨碳化物,作为细小的第二相粒子,能有效抑制裂纹的扩展。当过渡层钨含量为30%时,复合层和过渡层应力应变匹配性高,细小的碳化物颗粒与高塑韧性的基体组合,弱化了复合层和过渡层在热冲击作用条件下的应力集中,有效地抑制裂纹的萌生与扩展,提高材料的抗热疲劳性能,实现良好的过渡作用。