新型液压阀用LVDT传感器优化设计

曹军成,许益民

(武汉科技大学机械自动化学院流体控制实验室,湖北武汉 430081)

0 引言

差动变压器式位移传感器(LVDT)作为电液控制系统中极为重要的部分,具有工作稳定可靠、环境适应性强、工作寿命长等优点,对液压系统的压力、流量等参数的控制有着重要影响[1]。良好的伺服比例阀闭环测控系统要求LVDT具有高灵敏度、高动态响应、高线性度等特点。这些对差动变压器式位移传感器的优化设计提出了更高的技术要求。

为了提高LVDT的线性度与灵敏度,文献[2]在三段式位移传感器的基本机构前提下,将其次级线圈改为阶梯型分段绕法,提高LVDT轴向磁场的均匀分布及强度;文献[3]通过把次级线圈改为三角形绕法来提高测量精度的同时增加了有效测量范围。文献[4-7]优化设计信号调理电路,实现无损伤全波整流及多功能数据采集及调理算法,提高测试精度。

改变初级线圈的个数及分布情况,结合输出特性数学模型,利用电磁仿真技术及多目标优化方法,确定最优结构参数。满足液压阀性能要求的同时,优化新型LVDT的线性度、灵敏度,增加有效行程;采用计算机辅助技术优化结构参数,缩短设计周期。

1 LVDT结构与工作原理

新型阀用三节螺线管式LVDT位移传感器采用双向小量程无摩擦测试方式。基本组成元件包括骨架,2个结构对称的初级线圈、次级线圈,移动铁芯和屏蔽套等[8-9]。其结构如图1所示。

1—大骨架;2—小骨架;3—初级线圈;4—一次级线圈;5—磁芯图1 三节螺线管式LVDT结构示意图

不计线圈的寄生电容、导磁体磁阻等的影响,对三节螺线管式LVDT位移传感器建立如图2所示的等效电路。若移动铁芯向L21方向移动时,L21中的感应磁通M1增大,同时L22中的感应磁通M2减小,因此次级线圈感应电动势E21增大,E22减小;反之,E22增大,E21减小。次级线圈采用反相串联,电压极性相反,则E2=E21-E22。E2随着铁芯位置的变化而变化,当铁芯处在中间位置时E21=E22,E2=0。

图2 LVDT等效电路图

图中:E1为差动变压器激励电压,V;E2为差动变压器输出电压,V;E21为次级线圈1的输出电压,V;E22为次级线圈2的输出电压,V;M1、M2为初、次级线圈间的互感系数,H。

LVDT差动输出电压为

(1)

式中:Rp为初级线圈有效电阻,Ω;Lp为初级线圈电感,H。

由式(1)可得LVDT的差动输出电压正比于互感变化量。由毕奥-萨伐尔定律推得当衔铁移动时,初、次级线圈之间互感变化,产生感应电压。

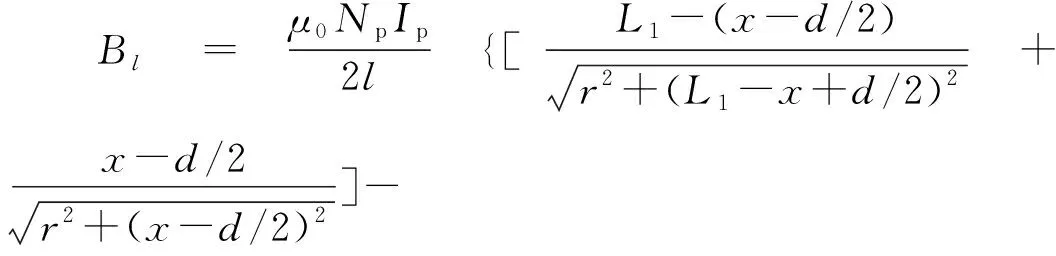

中心轴线磁感应强度为

(2)

采用合理的方法来优化LVDT的结构参数,提高中心轴线磁感应强度及分布均匀度,提高灵敏度与线性度以满足产品要求,缩短设计周期。

2 新型 LVDT的结构参数优化设计

根据LVDT的数学模型,文献[10]讨论了LVDT位移传感器的性能与结构尺寸之间的关系,即初级和次级线圈匝数与长度、绕法及线圈内外径的大小,芯材质量,激励电流和频率的变化以及环境和绕组温度的变化的影响。可知各参数对LVDT性能的影响是不规律的且相互影响。根据液压阀的性能要求对LVDT参数优化处理。

2.1 确定优化方法

最优化方法是为了保证产品具有更高性能、更小体积、更低成本等综合优势而提出的一种很有效的方法。合理优化LVDT的结构参数是制作的前提,满足液压阀的性能要求。根据合理设计、计算简单的原则,建立多目标优化模型为

(3)

式中:F(x)为目标函数向量;Gi(x)=0,Gi(x)≤0,xi≤x≤xu为对目标函数中变量的结束。

由于单一独立的目标优化很容易求得最优解,传统方法一般将多个目标转换成单一目标进行优化。常见的传统优化方法有:加权求和法、ε约束法、目标达到法等[11]。但是上述3种方法存在:目标函数性质不同,其单位可能不同,有时无法做出比较,有时无法接近实际情况等缺点。

很多高效实用的决策算法被更多应用到多目标问题的求解中,如蚁群算法、遗传算法、多目标PSO约束算法等;相比其他算法,遗传算法具有进行优化运算时对目标函数要求较小,不依赖于梯度信息等优点;并且搜索过程是从一个初始种群开始的,存在多个体并行搜索特征,全局寻优能力更强,所以搜索到最优解也更容易[12]。运用遗传算法求解多目标的问题相关研究技术比较成熟。

根据液压阀用LVDT性能设计要求:增大三节螺线管式LVDT的灵敏度及线性度。取初级线圈长度为l1,次级线圈长度为l2,初级线圈匝数为Np,次级线圈匝数为Ns,初级线圈平均半径为r,铁芯长度为lc、铁芯半径为rc为设计变量,即

X=[x1,x2,x3,x4,x5,x6,x7]T

=[Np,Ns,l1,l2,lc,rc,r]T

LVDT在线性工作范围内,骨架尺寸确定的情况下,取初级线圈轴向间隙d=4.1 mm,两次级线圈轴向间隙为2.4 mm、初级线圈内径r0=3.6 mm,初级线圈导线直径d1=0.16 mm,次级线圈导线直径d2=0.06 mm,次级线圈内径r2=4.7 mm。

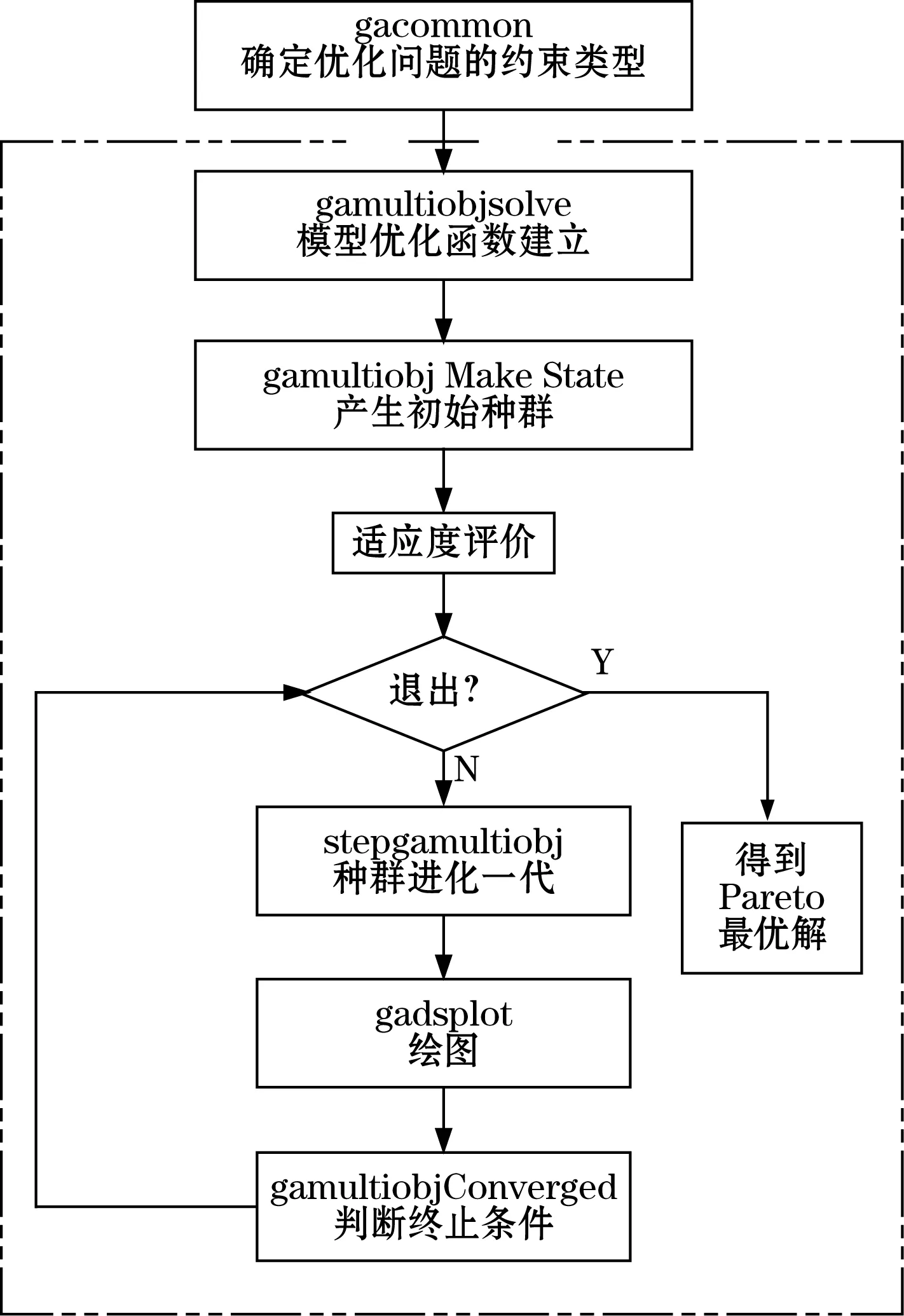

基于遗传算法的LVDT多目标优化gamultiobj函数的程序运行框图如图3所示。

图3 程序运行职能框图

2.2 编写优化程序

编写优化主程序,调用合理的gamultiobj函数,运行MATLAB程序,得到最优解。其中部分主要行程序如下:

%程序调用多目标遗传算法程序及适应度函数

FUN=@fitness; %适应度函数句柄

M=[0 0 -1 0 1 0 0 ;0 0 0 0 0 1 -1 ;0 0 -1 0 1 0 0];

m=[1.8 ;0 ;0]; %线性不等式约束

ls=[300 500 5.5 7.8 6.5 0.2 3.7];%设定变量上限

lx=[1000 800 7.8 13 12 2.5 4];%设定变量下限

Aeq=[];beq=[]; %线性等式约束

options=gaoptimset(′PopulationSize′,80,′Generations′,220,′PlotFcns′,@gaplotpareto);

[xbest ,f ,exitflag ,output]=

gamultiobj(FUN,length(LB),M,m,[],[],ls,lx,options);

xbest %输出最优解合

%

2.3 优化结果及结构参数确定

程序运行结果表明,前端中个体的分布特性将自行绘制,且一直迭代计算不断更新,直至收敛。当迭代完成后,得到如图4所示的Pareto front散点分布图。程序得到exitflag=1,结果收敛;结果显示:求解问题类型linearconstraints为线性约束;迭代次数(generations)256次;函数评价次数(funccount)13 765次。

图4 目标函数散点分布图

图4中每个数据点表示单个Pareto最优解,最终得到结构参数变量优化解。取最优一组进行分析,如表1所示。

表1 3组最优解集合

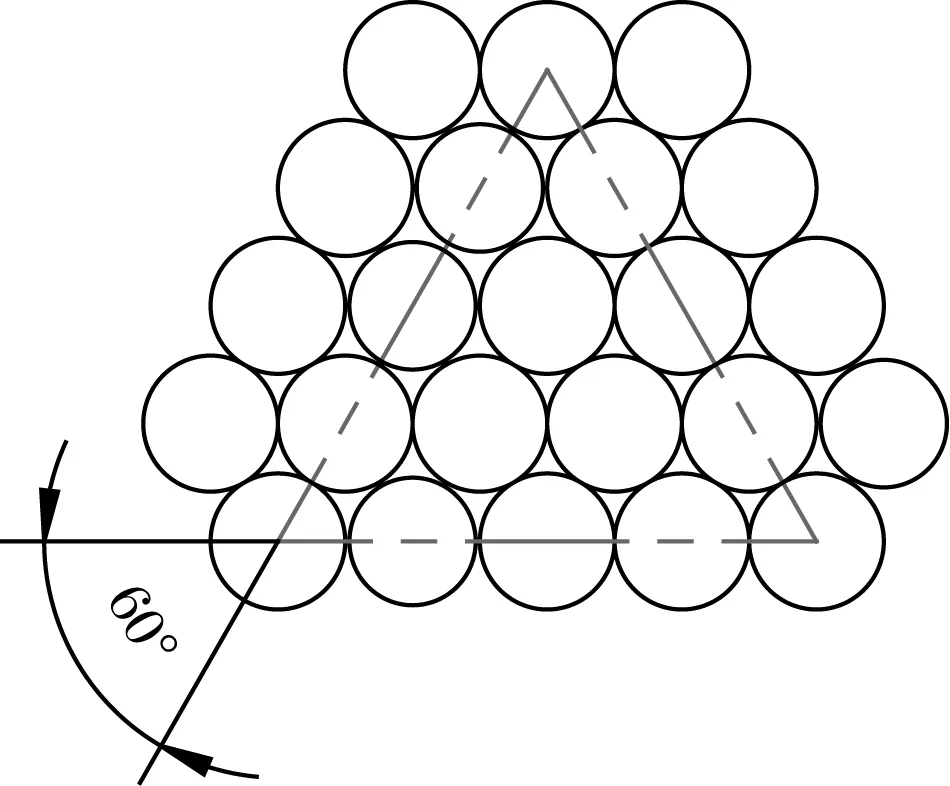

初、次级线圈的绕法对LVDT的性能有很大影响,采用如图5所示的缝隙式绕法,缩小线圈间隙,既能简化线圈制作,又能减小线圈尺寸等。

图5 新型LVDT线圈绕法示意图

2.4 新型精密LVDT磁场仿真分析

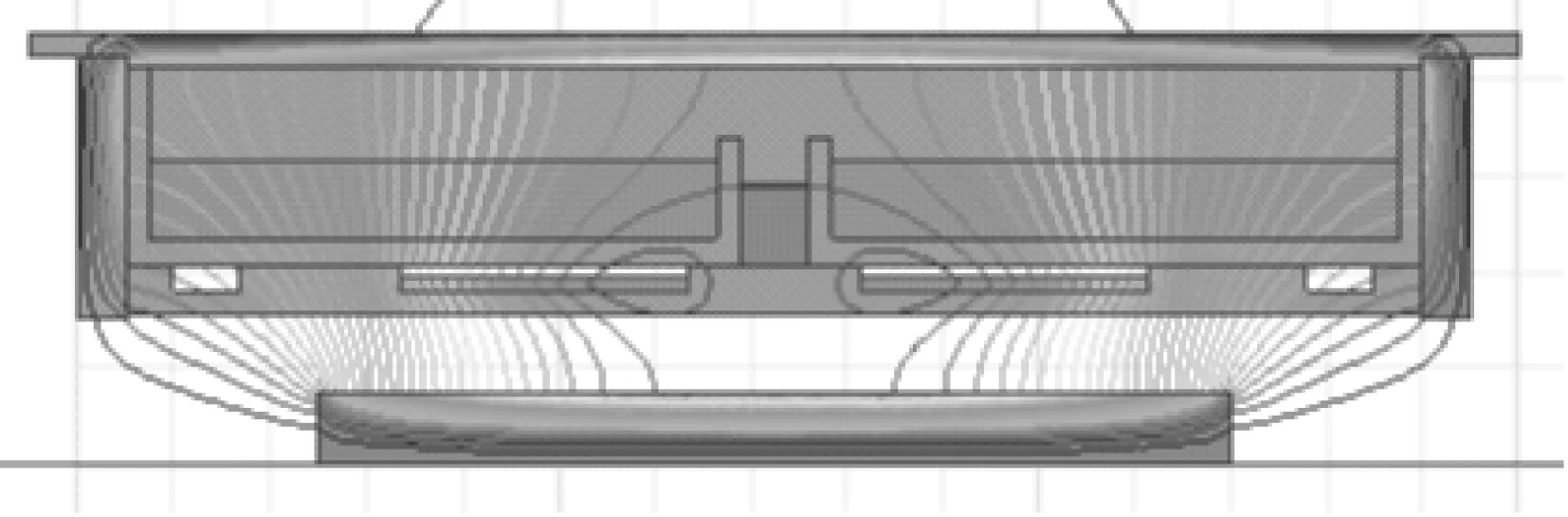

应用maxwell2D仿真软件对新型LVDT的中心轴线磁场强度及次级线圈电感进行仿真,进一步了解验证LVDT的工作原理及设计方法。建立合理的LVDT二维模型直接关乎设计结果的好坏,所以仿真模型的结构尺寸及材料参数的设置应与实际保持一致,对仿真结果影响较大的进行网格细化处理,合理地简化模型,规划合理的求解区域等方法来降低影响,为结构参数设计提供可行性。图6为铁芯在中心位置时磁力线分布情况,图7为轴线磁场分布情况。

图6 LVDT磁力线分布图

图7 LVDT轴向磁场分布图

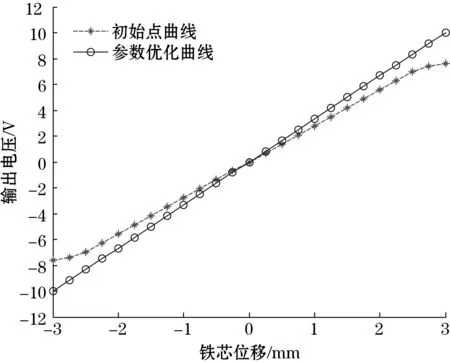

根据LVDT优化前后的参数尺寸结合数学模型经过处理得到如图8所示优化前后的输出特性曲线。

图8 优化前后输出特性对比图

根据实际结果,计算LVDT结构优化前后灵敏度与非线性误差,并进行数据分析。结果如表2所示。

表2 解集一初始点与优化点仿真数据对比

由表2可知结构优化前后的LVDT的灵敏度分别为1.47 V/mm和2.38 V/mm,非线性误差分别为1.17%和0.54%;综合所得,LVDT应用遗传算法的多目标结构优化不仅灵敏度提高了38.23%,而且非线性误差也降低为原来的46%;此外,优化前后LVDT有效工作行程得到了提高,满足液压阀5.6 mm的行程要求。

3 实验验证

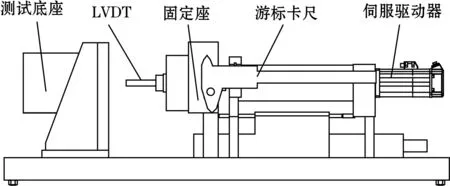

制作结构参数优化后的4WREE6型液压阀用新型四线制LVDT,搭建如图9所示的LVDT智能测试试验台。试验台包括伺服驱动器执行元件、带数显的游标卡尺、LVDT水平固定架、实时反馈型光栅位移传感器、压力传感器、手动编码器、手动编码器信号转换板、NI6351采集卡等。

图9 LVDT测试安装图

用手动控制推杆推进,并观察输出数值变化,以确定其行程范围,寻找测试行程的起始点,根据伺服阀的性能要求,LVDT的行程为5.6 mm。一般LVDT满行程对应电压为 +10~10 V。用手动功能将推杆运行至有效行程的起点附近(小于起点约1 mm),自动调整位移标尺,设置推杆推动LVDT磁芯的距离为6 mm。

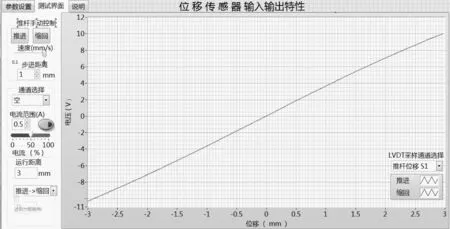

在如图10所示的测试台上安装好待测LVDT,用LabVIEW测试软件编写测试程序,通过计算机测试栏里的参数设置项目里设置给定的值,即给LVDT一个正弦激励信号,LVDT推杆一个连续信号,让推杆带动铁芯匀速移动,在测试界面选择LVDT测试通道,设置力矩保护参数,如图11所示。

图10 试验系统图

图11 LVDT测试通道及参数设置

自动测试时,伺服电机均匀推动LVDT磁芯运动,即铁芯移动位移,为X坐标,调制解调出次级线圈的电信号并采集记录,为Y坐标。此外光栅传感器也可同时采集铁芯的移动距离。LVDT输出信号经VT- VRRA1型放大器处理,经NI信号采集系统传送到计算机,得到新型LVDT的静态特性曲线,如图12所示。

4 结束语

借助软件MATLAB,采用多目标同步优化策略求解LVDT性能参数优化问题;对最优解集的数据与初始点进行对比分析,实验结果表明优化后的LVDT的灵敏度和线性度两项指标都有很大程度的提高。因此,将基于遗传算法的多目标优化技术应用到LVDT的优化设计中是一次有益的尝试。

图12 LVDT位移-输出特性曲线

多功能LVDT性能测试试验台依托于NI采集测试技术,高效、准确地对LVDT性能进项测试及判断,保证产品合格率的同时,缩短了测试时间,避免反复试制带来的高昂成本,提高了生产效率。