纵振超声刀柄优化设计研究

吴立敏,文怀兴,隆志力

(1.陕西科技大学 机电工程学院,陕西 西安 710000;2.哈尔滨工业大学 深圳研究生院,广东 深圳 518055)

0 引言

超声加工在材料加工领域中有广泛的应用前景,其主要是运用超声的高频振动来加工材料,超声刀柄是在不改变机床原有状态的情况下,通过电主轴的更换或刀柄的即插即用,进行机床功能升级,提高机床的功能,是当前解决硬、脆、韧材料,尤其是新一代手机玻璃、蓝宝石、陶瓷等材料的利器[1]。超声振动加工中应尽可能增大刀具的振动和减小刀柄尾部的振动,刀柄尾部的振动能量会传递到机床主轴上,影响机床寿命,降低加工精度和可靠性。超声振动作为超声加工的一个主要特性,对其加工精度及可靠性有着直接的影响。因此,对超声刀柄的振动能量进行优化研究具有重要的意义。

近年来,对超声磨削刀柄的研究主要集中在利用有限元软件进行结构优化设计和实验研究等。在国内,Kei-Lin Kuo通过有限元法设计了旋转超声铣削工具系统[2]。林书玉等研究了夹心式压电换能器的优化设计和微型换能器[3]。在国外, Brecher等通过有限元法和Matlab工具分析设计了旋转超声振动系统中的刀具[4]。Yongbo Wu等开发了一套新型的旋转超声振动磨削主轴系统[5]。在国外超声技术的研究起步较早,超声技术的发展也有很大的成果,在工业领域中的应用也很广泛,超声技术向微小型和多自由度方向发展。

纵向振动超声磨削刀柄可用于生产车间中磨削陶瓷、氧化硅等难加工材料。利用Solidworks软件建立超声刀柄结构,然后导入到有限元软件中,再对其进行模态分析和谐响应分析,得到其纵振模态和谐响应曲线,最后通过实验验证有限元计算结果。

1 超声刀柄结构

图1为超声刀柄结构。图中变幅杆由锥形和圆柱形两部分组成,增强了振幅放大的效果。刀具通过筒夹和压帽与用螺纹连接的方式与变幅杆连接,有利于刀具磨损后的更换。柄体与变幅杆通过过盈连接的方式配合,再通过激光焊接的方式进行固定,致使柄体与变幅杆不脱离。

图1 超声刀柄结构

2 ANSYS建模及分析

2.1 超声刀柄建模

2.2 网格划分

利用ANSYS软件进行网格划分,需要考虑结构的特征和对精确度要求,超声刀柄属于轴类结构,且对网格划分的细度要求不高,所以采用自动划分法对有限元模型进行网格划分即可。

2.3 定义材料属性及单元类型

ANSYS Workbench中添加材料时,主要定义材料的密度、弹性模量和泊松比3个属性。超声刀柄各组成部分的材料属性如表1所示。

表1 超声刀柄各组成部分材料属性

续表

组成部分材料类型密度/(kg·m-3)弹性模量/GPa泊松比压帽AISI 3047 8001950.3变幅杆TA74 4301080.3压电陶瓷PZT2.25-47 600680.3预紧螺钉AISI 3167 8502080.3后盖板AISI 3047 8001950.3柄体AISI 3047 8001950.3电磁变换AISI 3047 8001950.3

2.4 模态分析

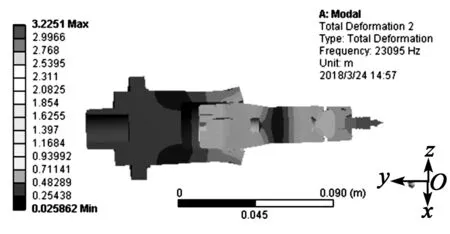

利用有限元软件计算超声刀柄的自由振动模态。计算了20~30 kHz时的十阶模态,得到当固有频率为23.095 kHz时存在理想纵振模态。图2、3分别为20~30 kHz时轴向纵振模态及振型。

图2 固有频率为23.095 kHz时的振动模态

图3 固有频率为23.095 kHz时的振型

由图2、3可知,当固有频率为23.095 kHz时,超声刀柄整体振动节点为2个,其中换能器节点为1个,刀具端的振动位移最显著,与超声刀柄在实际加工所需的模态吻合,故选取实际加工中的超声频率为23 kHz。

2.5 谐响应分析

压电陶瓷作为一种复合材料,具有其特殊的材料属性。在对压电陶瓷进行谐响应分析时首先需要对其各参数进行确定。压电陶瓷的运动状态可由压电方程确定[6-9]:

(1)

式中:T为应力矢量;c为弹性矩阵;D为电位移矢量;e为压电矩阵;S为应变矢量;ε为介电矩阵;E电场强度矢量。

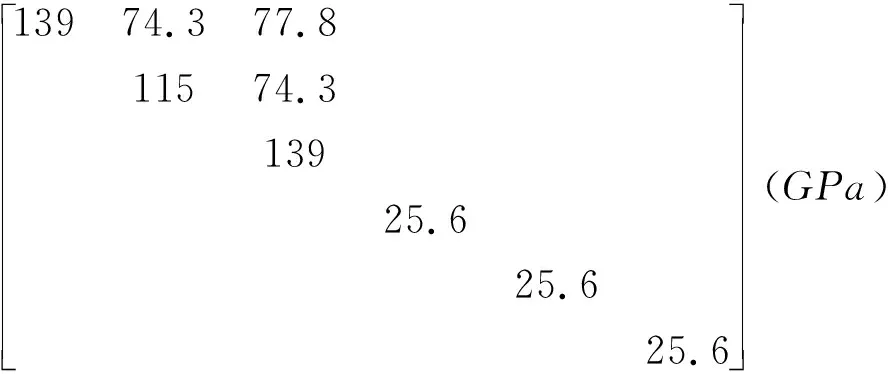

该超声刀柄使用PZT-4压电陶瓷,其各参数为

嫁接后前三天不能通风,白天和夜间温室大棚温度分别控制在30℃和18℃以内,确保温室内相对湿度较高,一般维持在90%。遇到连续晴朗天气,在每天白天10点到下午4点需要对嫁接好的幼苗进行遮阴处理。一般采用上述方法管理3天左右,逐渐降低小拱棚内温度,增加光照小时数。一般嫁接10天左右,就可以将拱棚撤去转为正常管理[1]。

(2)

(3)

c=

(4)

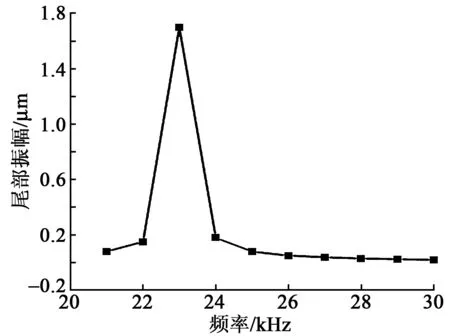

谐响应分析可用于确定位移对频率的幅频特性曲线及其他结果随频率变化的情况。用Workbench来计算超声刀柄的谐响应结果,得到刀具前端节点及刀柄尾部节点纵向位移随频率变化的关系曲线,如图4、5所示。

图4 刀具前端节点响应曲线

图5 刀柄尾部节点响应曲线

由图4可知,超声刀柄在23 kHz频率附近达到谐振状态,刀具前端的位移为11 μm,满足设计要求。

由图5可知,刀柄尾部最大振幅可达到1.7 μm,会对机床主轴造成影响。

3 实验验证

为了保证超声刀柄系统的稳定性和超声性能,以满足加工要求,超声刀柄的换能器需要满足以下几个要求:

1) 谐振频率与设计频率应接近,导纳圆图不能出现寄生圆,电导曲线平滑,杂波不能出现。

2) 动态阻抗要低,品质因数(Qm)符合设计要求,电容应与电路匹配。

3) 磨头振幅大小要满足加工要求,一般要求在10 μm以上。

基于上述要求,超声刀柄换能器在加工和装配后必须测试阻抗和振幅,以使其达到实际加工要求。

3.1 阻抗测试

采用PV70A阻抗分析仪对超声刀柄在安装压帽、弹性夹头及磨头(磨头伸出长为20 mm)的情况下的换能器进行测试,测试结果如图6所示。由导纳圆图和电导曲线图可判断出换能器的参数及性能。

图6 换能器阻抗曲线及相位曲线

由图6可知,导纳圆图中无寄生圆,换能器的对数阻抗曲线与相位曲线整体上平滑、无杂波,从图中数据可读出换能器的谐振频率为23.9 kHz,与设计时的谐振频率23.095 kHz相差3%,误差在允许范围内。

3.2 振幅测试

超声振幅是超声磨削刀柄整个系统在设计时最重要的性能指标之一,是实际超声加工中影响加工效果的因素之一,它可以直接反应超声刀柄的性能。在实际超声加工过程中,为了使切削液中的磨料产生较大的冲击来去除材料,对超声刀柄磨头前端的振幅提出一定的要求,太小的磨头振幅不能满足加工要求,大部分情况下振幅要求在10 μm以上[11];同时,刀柄尾部的振幅应尽可能小甚至没有,以增加加工精度和稳定度。

为了测试超声刀柄各部分的振幅大小,搭建了以激光干涉法为原理的实验测试平台,并主要测量磨头和刀柄尾部的振幅,如图7所示。

图7 测试平台示意图

实验测试平台中超声刀柄的固定位与激光头必须放在防振平台上,以减少外来环境的振动对测试数据的影响。在测试过程中,超声电源发射高频的交流电,经过换能器产生高频振动,这种振动信号由激光多普勒测振仪发射的聚焦激光信号接收并传输到信号处理器中,由存储示波器显示出来。示波器显示的值只是一个电压当量值,这个电压当量值通过一个转换公式转换为振幅。

利用该测试平台,测量超声刀柄刀具前端及刀柄尾部的超声振幅大小随超声比的变化规律,并对比有、无平衡环时振幅的变化。表2为超声刀柄振幅在不同超声比的测试数据。

表2 振幅随超声比变化的规律

由表2可见,随着超声比的增加,超声振幅也不断增加,磨头振幅最大能达到10.543 μm,而刀柄尾部的振幅只有0.33 μm,且在加了平衡环后,刀具和尾部的振幅均有相应的变化,振幅效果呈现出良好的趋势,磨头的振幅变大,而刀柄尾部的振幅减小,与预期的结果一致。但是测试的振幅结果与仿真中的振幅数据有一些误差,这是因为仿真分析中所用的仿真模型忽略了电极片的厚度等一些因素,且超声刀柄在实际加工装配中也会有一些不良因素影响,在用激光多普勒测振仪测量时也会因为激光聚焦的准确程度影响测试的振幅的大小,外界环境也会对振幅测试的准确性造成影响。

4 结束语

通过有限元软件对超声刀柄进行建模及分析可得超声刀柄的纵振模态,并进行超声换能器的谐响应分析,获得系统谐响应曲线,并对刀柄振动进行优化,使刀具前端的振幅达到一般加工要求,刀柄尾部的振幅减小,有利于了解超声刀柄的结构优化,并对振动改善有参考价值。