造船门式起重机支腿变形分析与修复

刘新波,王玉金,王跃文,黄进前,金瑞莹

(河南卫华重型机械股份有限公司,河南新乡 453400)

0 引言

大型造船门式起重机基本上都使用在沿海地区,防风措施必不可少,通常会设置夹轨器、锚定装置、防风拉锁等,但如果遇到风速>55 m/s以上的强台风,就可能会造成支腿的局部变形,影响起重机的使用,存在巨大的安全隐患。

2017年8月,强台风“天鸽”登陆珠海市,某造船厂的1台200 t门式起重机受到台风的影响,造成刚性支腿变形。经现场勘查,对起重机的整体状况进行检查并测量相关数据显示,台风来临前起重机的锚定装置和防风拉索都已按要求锚固,且未出现损坏现象,整机未发生位移。支腿变形位置在刚性支腿下部弯处,跨内侧腹板出现凹凸塑性变形,造成屈服现象(图1)。

1 起重机刚性支腿变形分析

图1 现场刚性支腿下部弯处

对CM2x60+120/20 t-75 m造船用门式起重机建立有限元模型,并进行有限元分析,在非工作状态下即最大风速为50 m/s(风力15级),结构强度最大应力位于刚性支腿下部弯处,应力为243.9 MPa(图 2)。

根据珠海市气象局提供资料,高栏岛自动气象局录得的极大风速为52.9 m/s(风力16级)。据了解台风登陆口恰为造船龙门所在位置,实际阵风风速可能超过52.9 m/s,且台风登陆前无超15级风预警。

综上分析,风速>52.9 m/s的超强台风“天鸽”是造成此台造船门式起重机刚性支腿变形的原因,属于不可抗拒的自然灾害。

2 起重机刚性支腿变形修复方案

2.1 现场检测数据

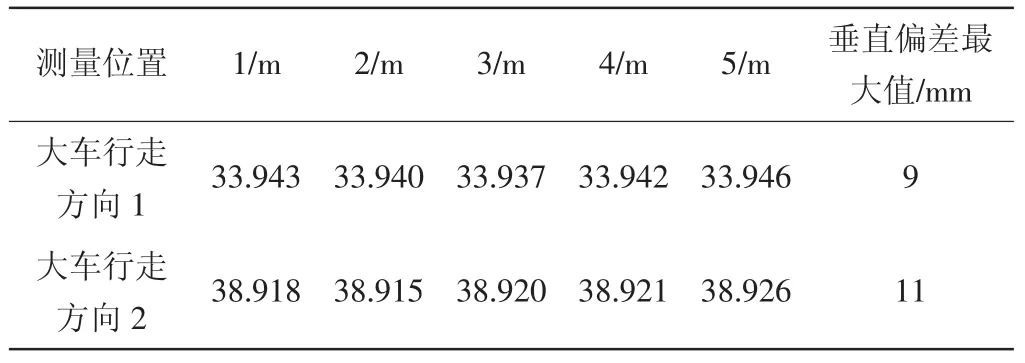

专业技术人员到现场了解起重机的整体状况并测量主梁、刚性支腿等主要结构件的结构参数,其中主梁的检测参数符合标准技术要求,对刚性支腿(地梁以上)变形处进行测量数据见表1。经分析,针对刚性支腿的检测数据,刚性支腿在大车轨道平面内的垂直度应为h1≤H1/2000,其中,h1是刚性支腿下横梁中心与刚性支腿上口中心点的水平偏移量,H1是刚性支腿与运行机构平衡梁两铰接孔连线的中心至主梁下平面的高度,符合GB/T 27997—2011《造船门式起重机》中刚性支腿的技术要求,主梁、刚性支腿上部的整体结构参数均在标准要求的范围内,因此,可只针对刚性支腿下部的下横梁进行修复。

图2 非工作状态应力云图

表1 测量刚性支腿(地梁以上)变形处数据

2.2 修复方案

刚性支腿与地梁连接处变形为内、外侧腹板凹凸变形,根据变形及整体结构情况,本着安全并保证质量的前提下,经多方讨论最终拟定更换变形部位结构件的方案。

(1)制作刚性支腿稳固梁,固定在刚性支腿两侧,设置4根立柱并将其焊接在下横梁上,通过下横梁将刚性支腿、主梁的自重转移到轨道上,即通过制作中间过度段避开支腿变形部分。

(2)将刚性支腿下部变形部分内侧腹板、盖板、外侧腹板依次割除,并将重新下好的料按切割顺序重新焊接上,注意每割除掉一块板立刻更换上相应板。

方案优点:修复方案简便,地基不用重新加固,修复工期短,修复成本低;缺点:现场焊接量大;

2.3 起重机刚性支腿变形修复计算

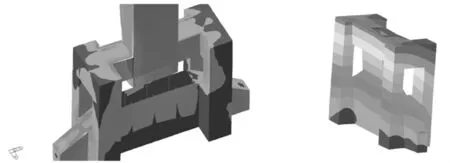

依照方案对刚性支腿设置稳固梁、4根立柱并将其焊接在支腿和下横梁上,然后对支腿变形处未割断时建立有限元模型,并进行有限元分析(图3),再对支腿变形处割断结构进行有限元分析(图4)。

图3 割断前刚腿与支架连接强度、刚度

图4 割断后刚腿与支架连接强度、刚度

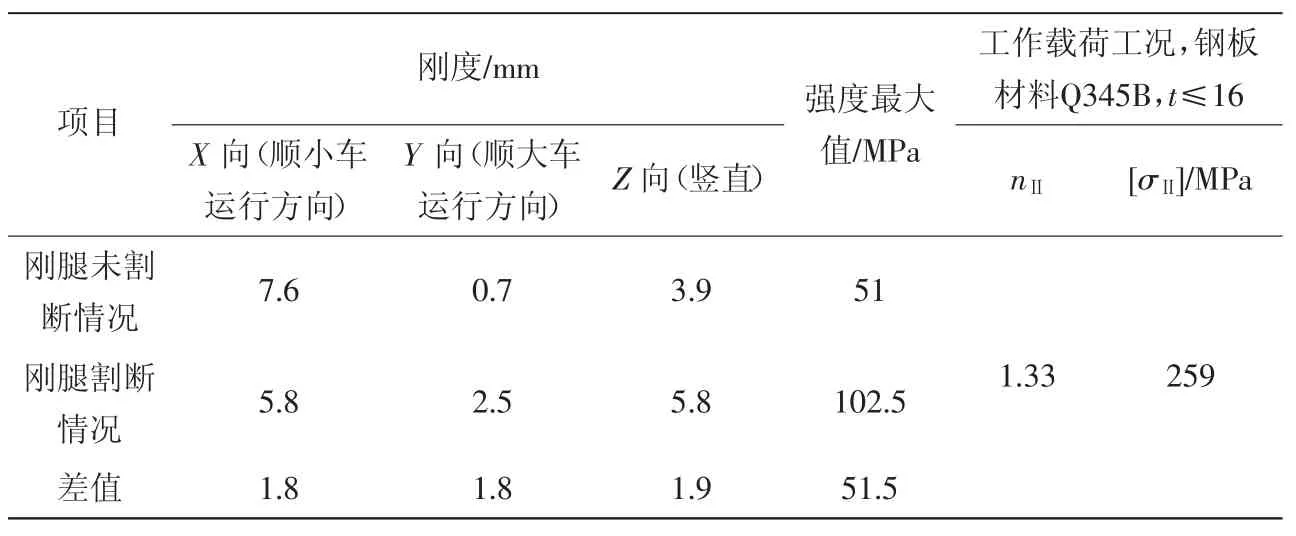

2.4 计算结果(表2)

其中,[σⅡ],nⅡ为有风工作工况下的许用应力和安全系数。

(1)支腿稳固工装在刚性支腿隔断情况下最大应力值为102.5 MPa,小于许用应力314 MPa,刚性支腿隔断前后,刚度最大差值<2 mm,满足结构强度、刚度要求。

(2)改造后的支腿腹板材料Q345B,建议厚度由12 mm更换为16 mm,力学性能大于改造前,满足使用要求。

表2 计算结果

3 修复工艺

3.1 修复前准备工作

(1)将主小车、副小车运行至主梁柔性支腿侧,以减轻刚性支腿侧的自重影响,便于刚性支腿的修复工作。

(2)重新将锚定及防风拉索固定好。

(3)起重机断电,将刚性支腿下部的电气相关电缆等应拆除或放置在刚性支腿上部不影响修复的部位。

(4)制作支撑工装。

3.2 刚性支腿的稳固

(1)支撑梁吊装到位并焊接,对接焊缝100%UT(Ultrasonic Test,超声波检验)探伤。

(2)搭设脚手架及相应平台。

3.3 刚性支腿的修复

将刚性支腿下部变形部分按内侧腹板、盖板、外侧腹板依次割除并更换。

(1)画线切割刚性支腿变形处的内侧腹板,切割精确尺寸按需更换上去的内侧腹板实际尺寸+5 mm(便于组装及焊缝留出间隙)。平直的割缝切割设备优先选用半自动切割小车,圆弧弯曲部位由操作人员使用手工切割完成。

(2)坡口开制,在起重机上的腹板上下割口处开制单面30°坡口,切割设备优先选用半自动切割小车,完成后将坡口位置腹板两侧的割渣、油漆等杂物清理干净,用磨光机将腹板内外两侧20 mm范围内修磨出金属光泽。

(3)内侧角钢的切割,在切割腹板的时候将腹板对应部位的内侧角钢一并割除。上部竖直的角钢由腹板割口向上再切割(300~500)mm,注意切割时不得伤及腹板母材,待将腹板就位后将角钢补齐。

(4)内部大筋板的填加,将已经解体的大筋板逐件从腹板切开的部位吊装至支腿内部,组装到位后焊接。

(5)腹板焊缝的焊接,采用CO2气体保护焊进行焊接,先焊接腹板上下对接焊缝,焊接完成后进行100%UT探伤,探伤合格后再进行下一道工序。整个焊接可由焊工进行全位置焊接,为保证探伤质量,可以采用双面焊接的方式,背面打底后正面清根后再焊,采用多层多道焊接,注意层道间的清理及熔合,不得夹杂以影响探伤质量。

(6)盖板切割,切割精确尺寸按需更换上去的盖板实际尺寸+5 mm。平直的割缝切割设备优先选用半自动切割小车,圆弧弯曲部位由操作人员使用手工切割完成。两侧盖板需要分步切割焊接,先将一侧的盖板切割进行更换,焊接完成后再按照同样方法更换另一块盖板。

(7)坡口开制,在起重机上的盖板上、下割口处开制单面30°坡口,切割设备优先选用半自动切割小车,完成后将坡口位置盖板两侧的割渣、油漆等杂物清理干净,用磨光机将盖板内外两侧20 mm范围内修磨出金属光泽。

(8)盖板焊缝的焊接,采用CO2气体保护焊进行焊接,先焊接盖板上下对接焊缝,焊接完成后进行100%UT探伤,探伤合格后再焊接盖板与内侧腹板的角焊缝。整个焊接可由焊工进行全位置焊接,为保证探伤质量,可以采用双面焊接的方式,背面打底后正面清根后再焊,采用多层多道焊接,注意层道间的清理及熔合,不得夹杂以影响探伤质量。

(9)外侧腹板的更换,参照内侧腹板更换步骤和方法执行。注意:外侧腹板上有门,切割的短缝较多,门的切割尤其重要,切割的时候不得伤及门框的母材,门框外侧的包边先行割除,待腹板更换完成后再复原装焊(图5)。

3.4 检验

检验与修复工作同步进行,每修复完成一道焊缝需按要求进行检验合格后才能进入下一步的工作。

3.5 其余部件的修复或复位

(1)对刚性支腿修复部位处的电梯井进行修复,恢复电梯的正常运行。

(2)对梯子、平台、电气等与维修部位相关的部件进行重新安装调整。

3.6 其他

(1)风绳、锚定、支撑梁等结构件的拆除。

(2)对大车运行机构的车轮同位差等参数进行调整并检验。

3.7 涂装并按标准要求对整机进行试验

起重机的试验应遵循GB/T 5905—2011规定的规范和程序。

图5 现场刚性支腿修复

4 结束语

大型造船龙门支腿变形因设备自重大,修复难度高,此次刚性支腿变形修复方案的成功实施,为此类超大型造船龙门的支腿修复提供了很好的实践验证,也为大型造船门机类似部位的修复开拓了思路,指引新的方向。