万能轧机轧辊磨损规律分析

曹明辉,柴达明

(中冶华天南京工程技术有限公司 江苏南京 210019 ;河北鑫达集团500H型钢厂 河北唐山 063000)

0 引言

轧辊的磨损对产品质量及轧辊本身的使用寿命具有重要影响。不同类型轧机轧辊的磨损规律不同,型钢采用带孔型轧制,辊间变形更为复杂。针对目前型钢轧机轧辊孔型内部的磨损问题,结合磨损机理,探索其磨损规律。

1 磨损机理

在型钢轧制车间,现场技术人员一般根据轧辊的单槽过钢量(单个轧槽轧制的坯料吨数)判断是否更换轧槽或轧辊下线修磨。期间,由于轧件与轧辊相互接触摩擦,且二者之间存在前滑、后滑等相对滑动现象,致使轧辊产生磨损。按照磨损机理,磨损通常可分为粘着磨损、磨粒磨损、腐蚀磨损、疲劳磨损、冲蚀磨损、微动磨损和冲击磨损[1]。影响磨损的因素十分复杂,包括工况条件(载荷、速度、运动方式等)、环境因素(湿度、温度和周围气氛等)、介质因素、润滑条件,轧辊材料的成分、金相组织以及轧辊表面的物理、化学、机械性能等。其中任何因素稍有变化都可能使磨损机理发生改变[2]。

轧辊的磨损往往是几种机理共同作用的结果[3]。在某一工况条件下,一种机理起主要作用,同时还会引起其他机理的作用。当工况条件改变时,起主要作用的机理可能发生变化,导致其他与之伴随产生的机理也发生变化。实际工况中,一方为高温轧件,另一方为强制水冷的轧辊。两者相互接触过程中,由于高温轧件和冷却水形成的氧化性气氛,使金属键的结合力相对较弱,很容易使材料从轧件转移到轧辊上,形成松脱磨粒。随轧制时间的延长,轧辊的磨损加剧,表面粗糙度增长很快,这是腐蚀磨损的先决条件。长时间承受周期性机械载荷和大幅度温度波动作用,接触疲劳磨损在所难免[4-6]。轧件与轧辊之间的磨损形式以粘着磨损和腐蚀磨损为主。型钢轧辊磨损量通常用轧制一定重量的坯料后,径向尺寸的最大变化量表示,即最大磨损量。最大磨损量计算一般使用Archard磨损模型[6],见公式(1)。

式中V——磨损体积,mm3

Ks——磨损系数

P——轧制力,N

S——相对滑动距离,mm

H——轧辊洛氏硬度,HRC

由公式(1)可以看出,轧辊的磨损量与接触载荷成正比,与硬度成反比。

2 磨损规律

图1为某型钢车间轧制槽钢轧机配辊图。图中不同规格的槽钢轧辊孔型内部的磨损情况表明,轧辊孔型磨损呈现很大的不均匀性。图1a中减小的方向表示测点沿侧壁逐渐深入孔型内部,明显可见磨损呈增大趋势;图1b中轧辊直径增大的方向表示测点沿孔型底部不断移向中央位置,其磨损逐渐减小,但变化的幅度不像侧壁那么大。总体来说,磨损峰值点位于孔型拐角处。由于轧件规格、孔型尺寸和轧制数量不同,每支轧辊的磨损量不尽相同。图1c轧辊的磨损量明显比图1a大,从轧辊磨损前后外形曲线可看出轧辊磨损量的总变化趋势:孔型内部磨损的极大值出现在孔型拐角处;底部的磨损值普遍大于侧壁处,而且底部外圆的磨损均匀程度也好于侧表面。

图1 轧辊孔型及磨损

3 孔型表面磨损不均匀原因分析

3.1 金属滑动

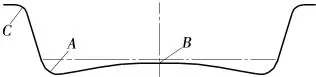

轧制异型断面轧件时,轧件的各个部位不同时与轧辊接触。在出口处,轧件各部位也并非都有正前滑。上辊轧槽底部拐角处(图2中A点)轧辊直径最小,圆周速度最小,因此前滑最大。随着轧辊直径增大(A→B,A→C),圆周速度加快,前滑值减小。在辊径一定的条件下,轧辊辊面线速度与轧件速度相等,前滑为零。当上辊直径继续增大时,轧辊的圆周速度超过轧件的出辊速度,轧件出辊时出现后滑。不同的前滑速度导致孔型周边产生不同的摩擦力,使孔型形成不均匀磨损[7]。最大磨损发生在摩擦力最大的部位,因而孔型底部拐角处的绝对磨损量最大,且孔型底部的磨损量远大于侧壁。

3.2 辊面硬度不均匀

新轧辊制造过程中都要进行热处理,以保证辊面形成深(50~60)mm的工作层。不但表面硬度较高,而且硬度均匀性较好,即沿整个辊面的硬度差很小。由于型钢轧机用轧辊表面都带有几十厘米深的孔型,轧辊使用后会导致孔型尺寸不满足生产要求,需要新车削轧辊车,随着车削次数的增加,轧辊冷硬层减少,只有一部分孔型处于耐磨强度高的冷硬层中,而孔型的基本部分却切入过渡层中。孔型逐渐更深地切入过渡层,导致轧辊表面硬度分布更不均匀,同时轧辊与1000℃高温轧件接触,会使轧辊表层组织发生变化。因此轧辊表面出现较大的硬度差,加剧孔型内部磨损的不均匀性[7]。

图2 上辊孔型图

3.3 轧件温度不均匀轧制过程中,不同温度区域所需要的轧制力不同。轧件温度与轧件的变形抗力存在负指数关系[8]。见公式(2)。

式中K——轧件变形抗力,N

T——轧件温度,℃

M,m——取决于金属本身特性的常数

变形抗力的差异导致不同的轧制负荷,因而轧件与轧辊接触面之间的摩擦力自然不同,由此造成辊面磨损程度不同。

H形钢与槽钢的表面温度分布存在相似规律,即翼缘端部与翼缘根部、整个翼缘部与腹板部的温度存在差异,通常约为几十摄氏度。温度差异导致变形抗力的差异,从而对轧件变形产生影响。由于轧件腹板部温度比翼缘部高得多,因此前者的变形抗力小于后者。同样,轧件翼缘端部的变形抗力大于根部。因此从温度分布的影响来说,轧辊孔型磨损呈现从腹板到翼缘对应位置逐渐增大的趋势。

3.4 金属变形不均匀

轧件在孔型内发生三维塑性变形,因而其变形过程不应像板带一样采用单一的压下率。首先,轧件翼缘与腹板的压下率不同。考虑到轧件的整体限制,即延伸大的部位受延伸小的部位的牵制,作用于前者的是纵向压应力,后者则是纵向拉应力。附加拉应力的存在改变了金属原来的流向,使轧件内部变形复杂化[9]。其次,即便在轧件整个腹板或翼缘方向上,压下率也有差别,而且压下率的微小差别会引起轧制力的很大波动,这是导致轧辊孔型各部位磨损量不同的一个重要因素。

4 结论

型钢轧机轧辊磨损的独特性:孔型底部磨损值大于侧壁,而且轧辊磨损出现明显的不均匀性。由于型钢轧制的特殊性,轧辊孔型内三维变形导致轧件不同部位的滑动速度存在差异,轧件出现不均匀变形。轧辊材料及生产工艺的差异使辊面硬度分布不均匀;冷却条件的差异又使轧件表面温度分布不均匀,这些因素的综合作用导致型钢轧机轧辊磨损不均匀。因此,型钢轧机用轧辊的表面强化工艺可以结合辊面的磨损特征制订。