核电厂风机机组振动波动问题的分析及治理

付江永

(山东核电有限公司,山东烟台 265116)

0 引言

核电厂保健物理区和热机加工车间排风机组用于维持保健物理区及热机加工车间处于微负压,同时向辐射探测仪表供风以检测排出物放射性指标。机组电机通过皮带驱动风机运行,电机转速为1488 r/min,风机转速为1590 r/min,电机与风机安装在同一框架基础上,并由钢弹簧隔振器支撑。

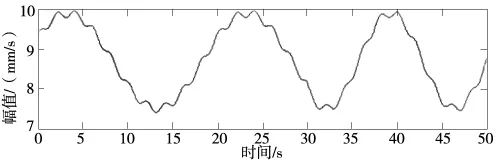

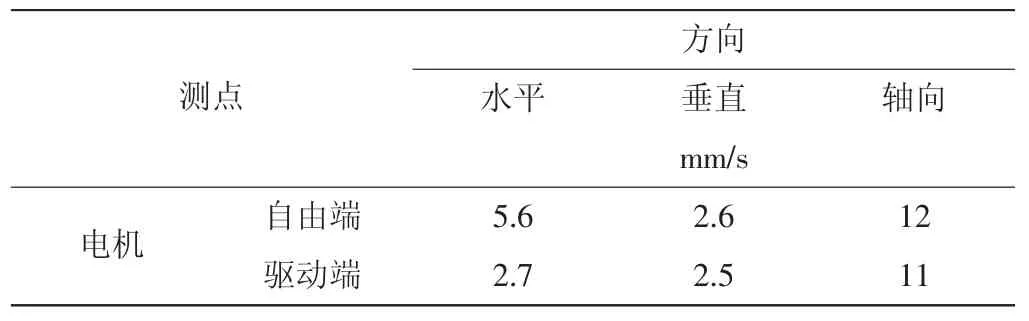

风机机组运行期间振动超标,电机侧轴承水平方向及轴向振动超过ISO 10816-3:2001振动标准所要求的4.5 mm/s。风机侧轴承振动较小,满足标准JB/T 8689—2014《通风机振动检测及其限值》规定的挠性支撑条件下7.1 mm/s要求,振动数据见表1。经过实时监测,电机水平方向及轴向振动存在波动,振动变化趋势如图1所示。

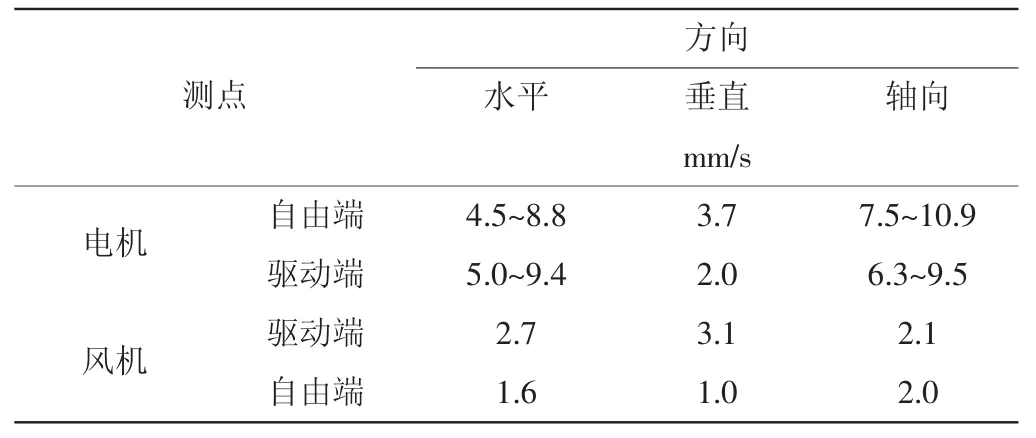

表1 振动测量数据表格

图1 电机轴向振动变化趋势

1 振动初步诊断及动平衡

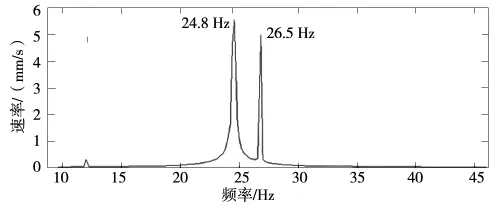

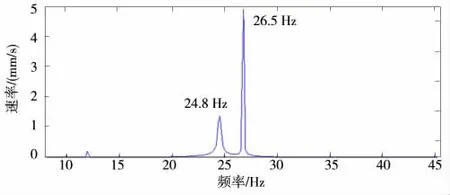

对电机自由端轴向及水平方向振动进行频谱分析,其中轴向振动频谱见图2。

振动主要分量为电机转速频率24.8 Hz及风机转速频率26.5 Hz。1倍频振动较大、轴向振动超过径向振动,这些特征最可能的原因为电机皮带轮处存在不平衡。从表1可以看出,风机振动较小,电机振动较大,因此首先考虑对电机进行动平衡。

图2 电机轴向振动频谱

电机脱开负载后,采用CSI2140振动分析仪表进行动平衡。选择动平衡位置在电机皮带轮处,由于皮带轮材料为铸铁,现场不易焊接质量块,因此采用钻孔去除质量的方式实施动平衡,经过1次试平衡,2次去重,在皮带轮处共去除14 g,动平衡结果见表2。

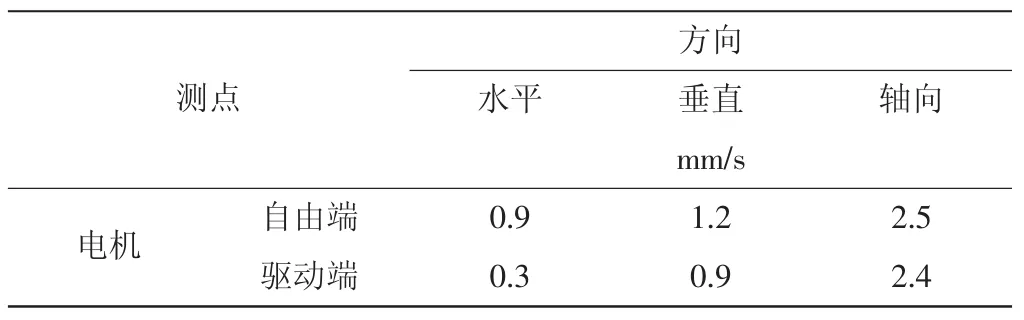

表2 平衡前振动速度均方根值

表3 平衡后振动速度均方根值

经动平衡后,电机单转振动大幅下降,振动达到了优秀水平,并且未发现波动现象。

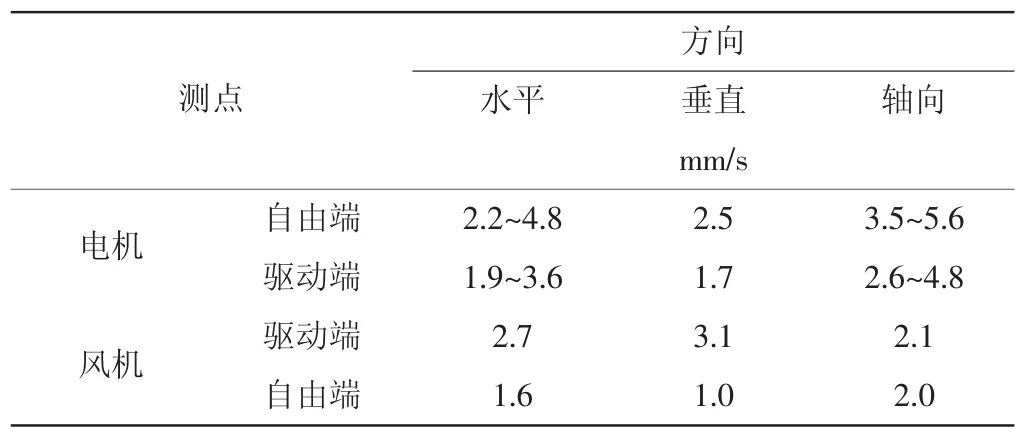

电机连接风机后启机运行,电机水平方向及轴向总体振动水平已明显下降,但经趋势分析仍然存在波动,波动最大值可超过标准要求。平衡后机组振动测量数据见表4,电机轴向振动频谱见图3。

表4 平衡后机组振动速度均方根值

图3 电机轴向振动频谱

2 振动波动原因分析

经实时频谱分析,主要波动频率为风机转速频率,波动周期仍然为(10~15)s,可能原因有 3 个。

(1)电机侧存在机械松动。机械松动一般包括基础结构框架松动和各零部件配合间隙超差引起的松动。机械松动会引起振动忽大忽小的变化,本质是由于松动引起了刚度的非线性。松动导致的振动除基频外,还会产生高次谐波及分数次谐波,并且振动波动不存在规律性的变化。

从图3可以看出,频谱中仅存在风机和电机的转速频率并无其他频率分量,并且波动的频率分量仅为风机转速频率。从波动周期上分析,由图1可知,电机振动波动周期虽不固定,但却呈现一定的规律性,而机械松动引起的波动不存在规律性。另外,维修人员对基础各结合面螺栓进行检查,对电机装配记录进行检查均未发现松动问题。因此排除机械松动故障。

(2)拍振。拍振是一种多个振源系统相互干涉的振动现象,是两种频率接近、幅值也比较接近的两个扰动因素共同产生的合成扰动现象。

拍振能产生忽大忽小的振动波动,其机理为当2个相近频率相位相同时,振幅增大;当2个相近频率相位相反时,振幅减小。拍振的频率为2个相近振动频率之差。而从图3及图4可以看出,风机及电机的转速频率之差为1.7 Hz,波动周期约为0.6 s,这与电机波动的周期并不对应。另外,拍振产生的波动周期在风机转速和电机转速固定的条件下应是固定的,而实际电机的波动周期却在(10~15)s内变化,这与拍振的原理不符,因此排除拍振问题。

(3)间歇性结构共振。由表3可以看出,风机振动小于电机振动,而电机的主要振动分量却是风机转速频率。这说明风机转速频率振动传递至电机侧,并在电机侧发生了共振放大。

对普通强迫振动而言,部件呈现的振幅与作用在部件上的激振力成正比,与它的动刚度成反比,可用式(1)表示。

式中A——振幅

F——激振力

K——部件动刚度,见式(2),它表示部件产生单位振幅(位移)所需的交变力

式中k——部件静刚度,它表示部件产生单位位移(变形)

所需的静力

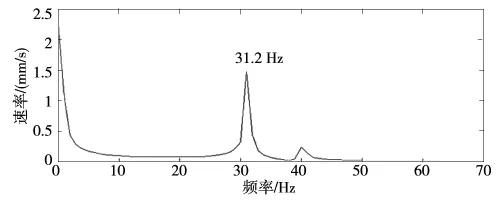

β——动态放大系数,见式(3)

式中 ω——激振力频率

c——阻尼系数

ωn——支撑系统自振频率,见式(4)

由式(3)可得,当固有频率与激振力频率相等时系统动刚度最小,振动幅值最大,在无阻尼情况,振动幅值将趋于无穷动大,此时发生共振。

在实际现场工作中,判断转子支承系统是否存在共振可以通过敲击试验,直接测出设备在振动较大位置处的固有频率,与激振频率进行对比,如果两频率较为接近,则说明存在共振的可能。

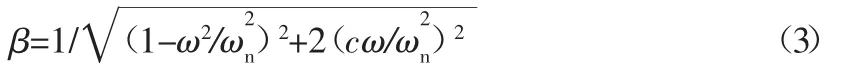

对电机水平方向及轴向进行锤击测试,均存在28 Hz固有频率,其中轴向固有频率频谱如图4所示。固有频率28 Hz与风机的转速频率26.5 Hz很接近。根据GB 10068—2008标准,主要振源的频率与系统固有频率避开率为10%,即要求在(24.1~29.5)Hz范围内不应存在固有频率峰值,但电机侧固有频率未避开共振区间。

图4 电机轴向固有频率

由式(4)可知,在质量不变的条件下,刚度变化引起固有频率变化。当刚度下降时,电机固有频率下降;刚度上升时,固有频率上升。

考虑到电机与风机整体坐落在钢弹簧隔振器上,在电机带载运行时,一方面由于机组激振力变大,另一方面由于机组质量分布不均匀,电机侧质量大于风机侧质量,使得风机侧的钢弹簧隔振器的压缩量略大于风机侧,机组运行中必然发生微小晃动。在机组整体向电机侧方向倾斜时,电机下部的弹簧支撑压缩量增加,电机侧刚度提高,由于固有频率为28 Hz,稍高于风机转速频率。当电机侧刚度提高后,固有频率随之升高而远离风机转速频率26.5 Hz,即脱离共振区间;在机组整体向风机侧倾斜时,电机下部弹簧支撑压缩量减小,电机侧刚度降低,固有频率随至下降进而更加接近转速频率,即进入共振区间,振动升高。另一方面,电机侧水平及轴向随机组的微小晃动产生间歇性的结构共振,由于晃动的周期并不稳定,所以产生的振动变化周期也不稳定。

3 振动处理

钢弹簧隔振器可以达到较低的固有频率,但由于其存在自振动现象,容易传递中频振动,且阻尼太小,临界阻尼比只有0.005。由式(3)可知,钢弹簧隔振器对于共振频率附近的振动隔离能力较差,目前大部分厂家在钢弹黄钢丝外设一层橡胶,以增加弹簧隔振器的阻尼。如果将弹簧减振器的压缩量增加,一方面可以提高基础刚度,另一方面可以提高基础刚度的稳定性。

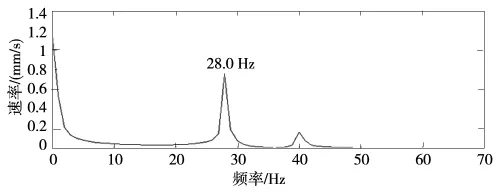

基于以上分析,维修人员增加了机组基础下方的钢弹簧隔振器的压缩量。经锤击试验,电机固有频率为变化为31.2 Hz,轴向固有频率如图5所示。

从固有频率的频谱可以看出,在增加钢弹簧隔振器的压缩量后,一方面其固有频率有一定程度的提高,风机的转速频率与电机固有频率差距变大,避开了结构共振,另一方面,风机更加稳固,刚度更加稳定。经振动测量,振动最大值为3 mm/s,经振动趋势分析,振动波动消失。振动超标问题得以解决,满足生产需要

图5 增加钢弹簧隔振器压缩量后的固有频率

4 结论

结合核电厂保健物理区和热机加工车间排风机组振动问题,分析引起风机机组振动波动的可能原因,最终将振动原因锁定在电机侧间歇性结构共振,并通过调整基础支撑刚度、动平衡等手段成功使振动到达标准要求。