传统型与双喂给转杯纺纺纱器及其成纱性能对比

史倩倩,高 备,林惠婷,张玉泽,汪 军,3

(1.东华大学 纺织学院,上海 201620;2.泉州师范学院 纺织与服装学院,福建 泉州 362000;3.东华大学 纺织面料技术教育部重点实验室,上海 201620)

转杯纺是目前新型纺纱领域中技术最成熟、应用面最广的纺纱技术之一。传统型转杯纺的成纱流程为纤维条子经喂给罗拉喂入,在分梳辊的梳理作用下形成单纤维,之后单纤维以负压气流作为载体,流经输纤通道后进入转杯,并由滑移面滑入凝聚槽形成凝聚须条,凝聚须条不断被加捻和剥取,剥取下来的纱条通过引纱出口来分析卷绕罗拉卷绕成筒子[1]。Sengupta等[2]利用采集技术(plucking technique)对转杯内纱线形成过程中的纤维集合体的结构进行研究。Pillay 等[3]采用示踪纤维技术对比了转杯纱和环锭纱的纵向结构的差别,并用显微镜观察2种纱线的横截面,分析了纱线横截面纤维成分和纤维转移指数。Kimura等[4]通过研发一种新的转杯复合纺纱系统,利用转杯纺与包缠设备的结合,开发了具有新功能的空心棉纱线,并对如何开发出具有更大断裂伸长率的纱线进行了探索。

上述研究成果为如何改善传统型转杯纺纱线结构和成纱性能提供理论依据。然而传统型转杯纺因单分梳技术的限制,只能纯纺或者混纺性能相近的纤维原料,对于纤维性能差异较大的混纺纱却难以顺利生产,其主要原因在于每种规格的分梳辊只适合某种性能纤维原料。而且随着中国纺纱产能的快速发展,棉花供应紧缺的矛盾日益突出,因此转杯纺的生产品种亟需摆脱仅使用棉花的依存关系,转向开发非棉或少棉的转杯纱,是未来转杯纺发展的一个趋势。毛、麻、丝和新型化纤原料的开发与使用,将会给转杯纱注入新的生命力[5]。

双喂给转杯纺纺纱器的特点是具有2个输纤通道和2个喂给罗拉,即将原先的单喂给变为双喂给,并配有2个不同的分梳装置,分别在纺纱器底座上开设出左右2个对称的分梳腔体,从而对不同纤维条单独喂给和分梳,解决传统型转杯纺生产混纺纱时因分梳辊针布不能适应纤维性能差异较大纤维的问题。有学者[6]通过增加喂给罗拉的数目,将单喂给变为双喂给,来提高转杯纺纱线的质量。有研究[7]对配有双喂给罗拉的纺纱器也进行了相关的探索和设计,并申请了专利。张玉泽[8]设计了具有2套喂入分梳机构装置的双分梳型转杯纺纱器,实现不同纤维条子的单独喂给和分梳,为转杯混纺纱的开发提供了新的思路。张倩[5]通过在含有2个分梳辊的F1612转杯纺改装机上进行涤/棉混纺纱的纺纱实验,研究了转杯纺双分梳技术中不同喂入和分梳方式对混纺纱的成纱质量和成纱结构的影响,并得出转杯纺双分梳技术所纺混纺纱的成纱质量符合纱线质量要求的结论。

基于现有的研究基础,本文对比分析了传统型转杯纺和双喂给转杯纺的纺纱器结构,并数值模拟了2种转杯纺成纱系统转杯内部流场分布特征。通过样纱试纺实验,进一步分析比较了传统型转杯纺和双喂给转杯纺所纺纱线的成纱结构和成纱性能,从而验证了双喂给转杯纺纺纱技术的合理性和可行性。

1 2 种转杯纺成纱系统结构对比

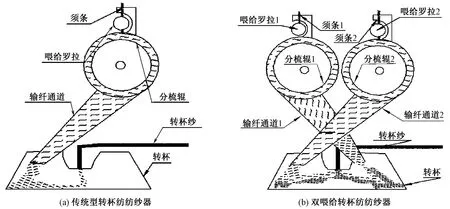

相比于传统型转杯纺成纱系统,双喂给转杯纺成纱系统有2个可自调节的纤维须条喂给装置以及2个不同的梳理装置,2个输纤通道分别位于转杯的左右两侧,从而实现对不同纤维须条的单独喂给和分梳。双喂给转杯纺成纱系统的工作原理和步骤同传统型转杯纺成纱系统相似,纤维离开通道出口后倾落在转杯壁面,在高速旋转的转杯带动下,来自 2个输纤通道的纤维经凝聚槽集聚后加捻成纱,如图1 所示。按照已有文献[9-10],假定气流在每个输纤通道中的流动同其在单输纤通道中的流动相同。

2 转杯内部流场特征对比

2.1 模型建立

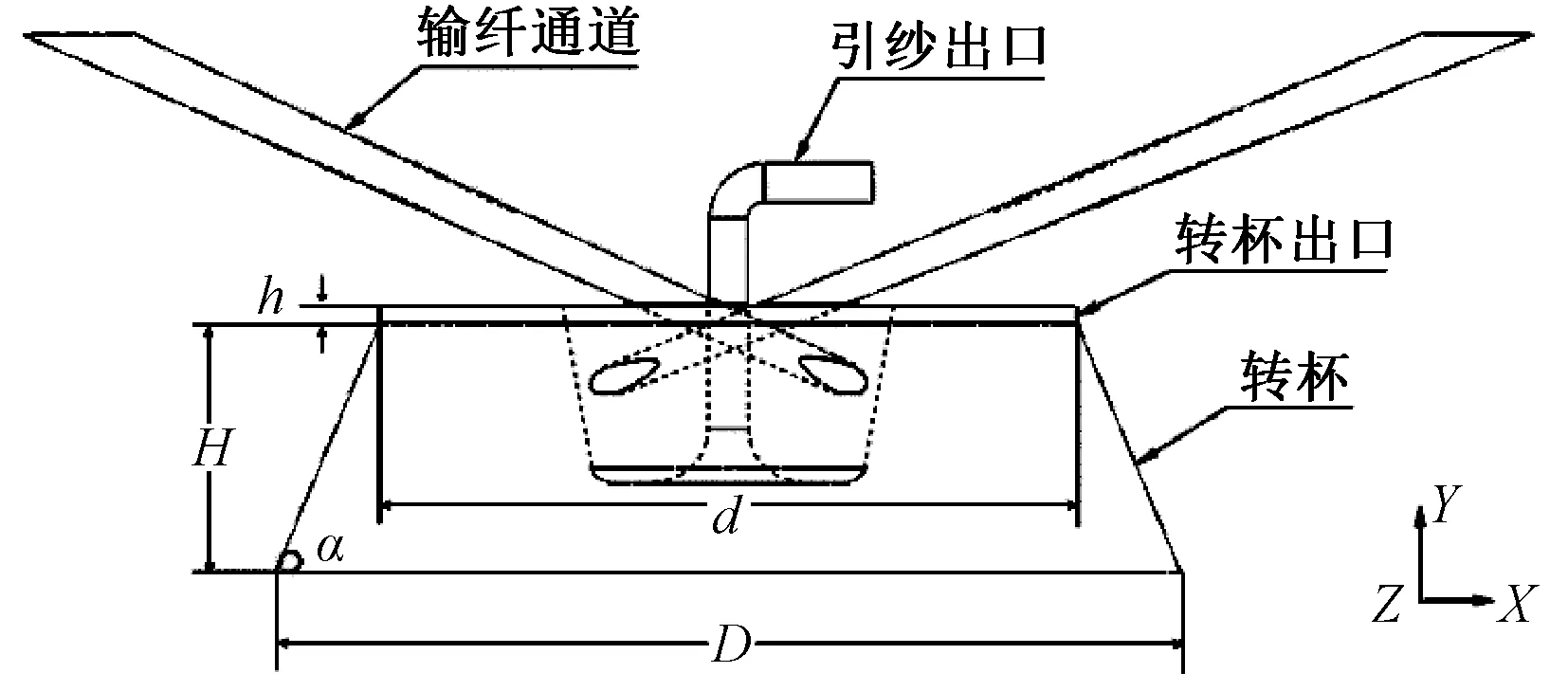

图2示出数值模拟前所建立的双喂给转杯纺纺纱器的几何模型图。图中转杯出口高度h为1 mm,转杯高度H为15 mm,转杯直径d为40 mm,输纤通道长度为43 mm,滑移角α为66°,引纱出口直径为1 mm,输纤通道间距离D为72 mm。传统型转杯纺纺纱器只有1个输纤通道,其余结构参数均与双喂给转杯纺纺纱器相同。

图1 2种转杯纺纺纱器结构对比图Fig.1 Comparison chart of rotor spinning machine in two rotor spinning systems.(a) Conventional rotor spinning machine; (b) Dual-feed rotor spinning machine

图2 双喂给转杯纺纺纱器的几何模型图Fig.2 Geometric model chart of dual-feed rotor spinning machine

2.2 网格划分

网格划分是用网格线将计算区域离散划分成多个互不重叠的子区域,并确定每个区域的节点位置及该节点所代表的控制体积。网格的形式、密度以及质量对数值计算精度和计算效率有重要影响。实验中在计算区域采用非结构化四面体单元,并在近壁区域处细化网格。经网格划分后,传统型转杯纺和双喂给转杯纺转杯内流场模型的网格数目分别为1 030 182和1 108 892。

2.3 边界条件

因气流从分梳棍分梳腔向输纤通道流入,故实验中将输纤通道入口设为速度进口边界。引纱通道出口与外界大气相连通,因此将引纱通道出口设为压力入口,转杯内气流依靠抽气机抽走,从而会在转杯内形成负压区,故将转杯顶口与罩盖之间的间隙,即转杯出口设为压力出口。参考先前学者的设置条件[11-12],将入口速度设为20 m/s,入口气压和出口气压分别设为101 000、-7 000 Pa。并且实验中所有的固体壁面均采用无滑移边界条件,转杯壁面为旋转壁面,旋转速度即为转杯转速。

2.4 数值求解

通过基于FLUENT的有限体积法来求解控制方程,并使用商业CFD软件ANSYS 14.5运行模拟,采用SIMPLE计算方法以及二阶迎风格式求解守恒方程。在求解过程中先对模型的各个条件进行初始化,再进行迭代计算直至获得收敛解,模拟收敛精度为 1× 10-4。

2.5 转杯内涡流对比

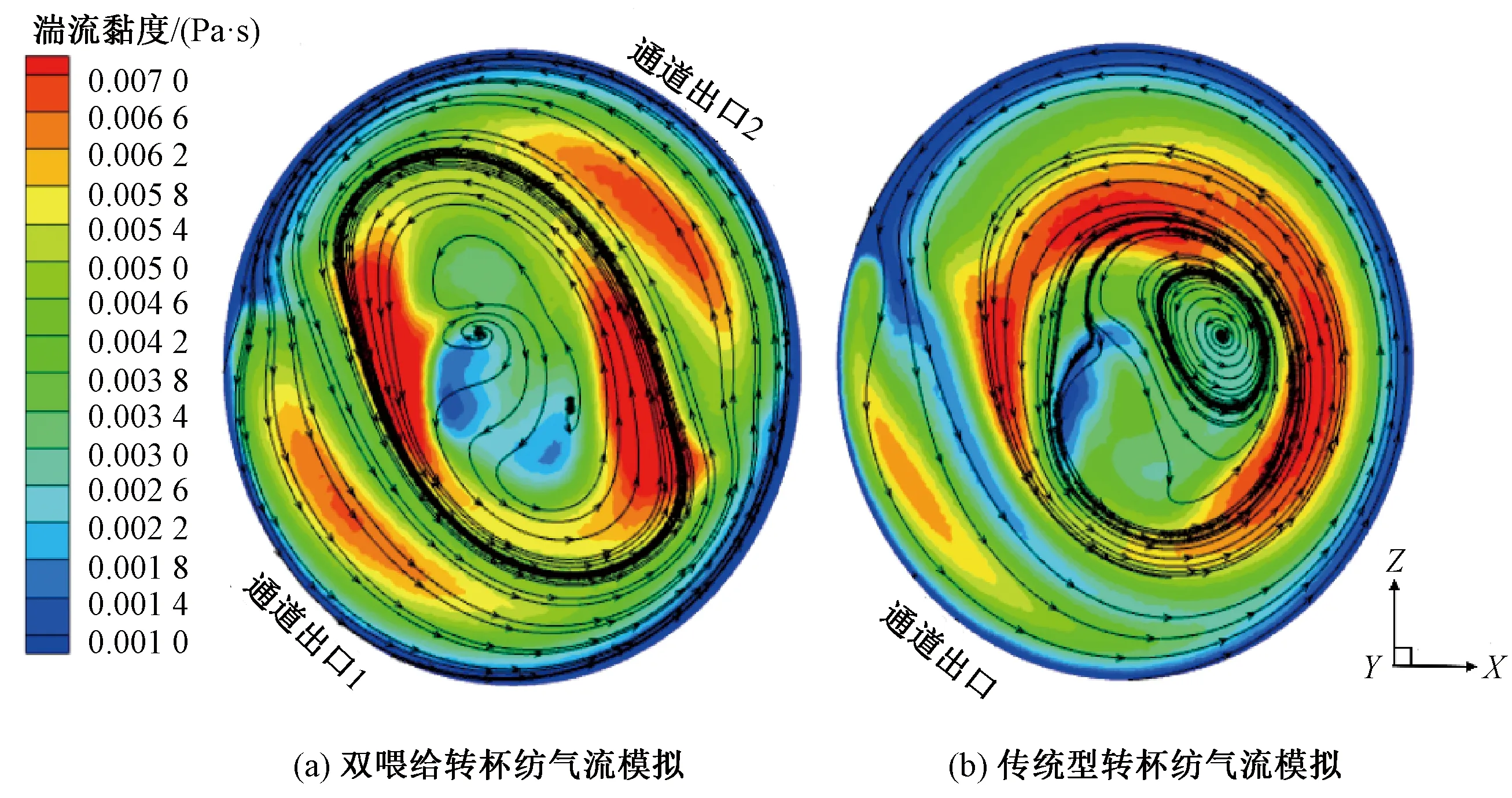

图3示出双喂给转杯纺和传统型转杯纺转杯内部气流模拟结果。可看出,2种转杯纺成纱系统转杯内部均产生涡流,但双喂给转杯纺转杯内涡流状似椭圆形,这可能是因为位置相对因为2个通道出口气流的混合从而导致气流速度的瞬间下降造成的。此外,相对于传统型转杯纺,双喂给转杯纺转杯内涡流形状较小。涡流偏大不仅限制纤维排列改善和混合的机会,而且会引起纤维缠结和断裂,因此,双喂给转杯纺所纺纱线的成纱性能相对于传统型转杯纺会更好。

图3 气流流线和湍流黏度图Fig.3 Chart of stream traces and turbulent viscosity.(a) Flow simulation of dual-feed rotor spinning;(b) Flow simulation of conventional rotor spinning

2.6 气流速度分布对比

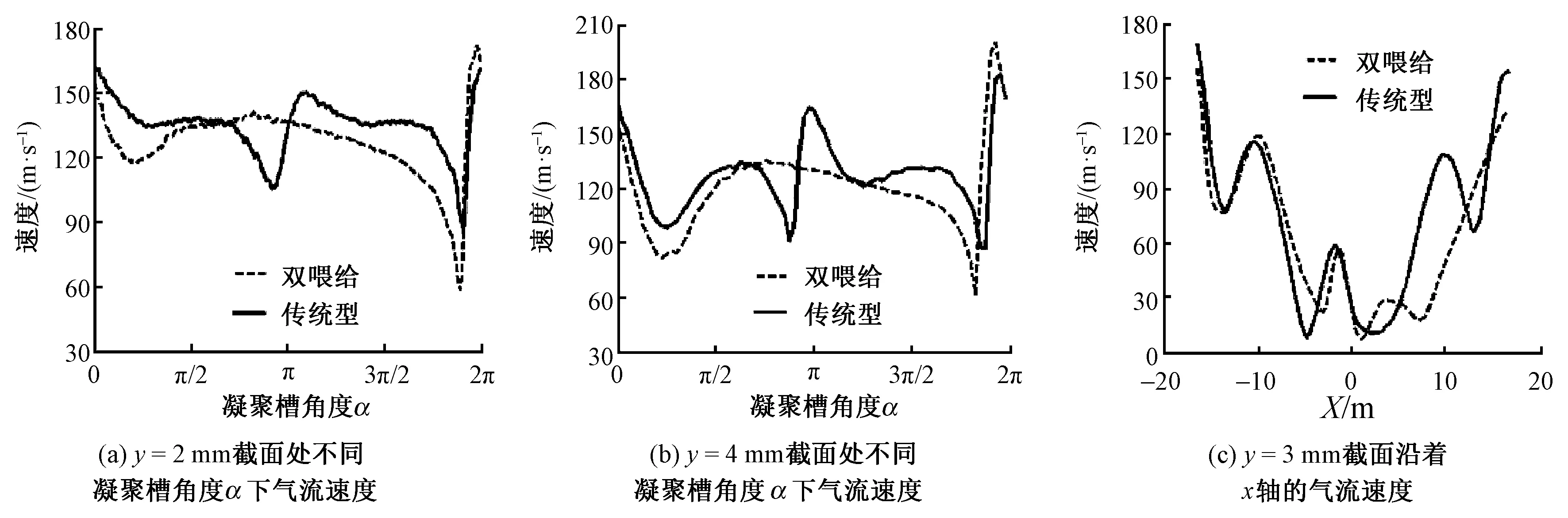

由转杯纺的成纱原理可知,纤维的排列和集聚成纱在转杯凝聚槽中进行[13]。图4示出在不同凝聚槽角度和位置下2种转杯纺成纱系统的转杯凝聚槽周围的气流速度分布。从图4(a)、(b)可以看出,双喂给转杯纺系统凝聚槽的气流速度较传统型转杯纺系统的气流速度高,并且中间出现明显的波动,除此之外,2种转杯纺成纱系统凝聚槽处气流速度的整体趋势较为一致。从y=3 mm时,X-Z平面上气流速度的变化可以看出,双喂给转杯纺的气流速度在X轴上的分布更为对称,而传统型转杯纺在X轴负方向处的气流速度相对x轴正反向的气流速度相对偏高,二者间的差异是因为传统型转杯纺成纱系统的气流由于单输纤通道会在通道出口附近产生高速气流,而双喂给转杯纺成纱系统正好抵消了这种气流量差异,并且可以稳定通道出口处的气流,从而减少了涡流结构的不均匀性,故其可以在纤维流向引纱通道的过程中对纤维进行适当地凝聚和加捻。

图4 转杯凝聚槽处气流速度分布Fig.4 Velocity distribution at rotor groove.(a) y=2 mm, at different angles of rotor groove; (b) y=4 mm, at different angles of rotor groove;(c) section y=3 mm along X-axis

2.7 静压分布对比

在转杯纺成纱过程中,输纤通道中的气流速度可达分梳辊表面速度的5倍。而转杯中的负压是保持预期气流速度的重要因素。图5示出坐标为y=2 mm 时X-Z平面上沿着X轴的双喂给转杯纺和传统型转杯纺成纱系统转杯内的负压对比。可知双喂给转杯纺成纱系统内的负压绝对值低于传统型转杯纺成纱系统。前者较低的负压现象是由于双输纤通道的存在使2通道出口的气流在转杯内相遇从而气压降低,并且较低的负压有利于避免纤维的缠结,同时降低气流加捻过程中的落纤率。

图5 2种转杯纺成纱系统转杯内负压对比图Fig.5 Comparison of negative pressure inside rotor of two different rotor spinning systems

3 纱线结构与性能对比

3.1 基本实验参数

实验中传统型转杯纺纱单元的分梳辊速度为6 500 r/min,转杯转速为51 000 r/min,纱线传输速度为60.44 m/min。双喂给转杯纺纱单元的分梳辊速度为8 000 r/min,转杯转速为 51 000 r/min,纱线传输速度为68.75 m/min。实验所纺纱线规格分别为34、42 tex,混纺纱线原料分别为棉纤维(长度为29 mm,线密度为1.8 dtex)和粘胶纤维(长度为 38 mm,线密度为1.67 dtex)。实验过程中限定基本参数与测试仪器不变,结合纱线的品种和纺纱技术的改变,对比分析传统型和双喂给转杯纺纱技术所纺纱线结构、断裂强度以及条干均匀度的变化。在测试试样之前,试样均被放置在恒温恒湿室(温度为(20±2) ℃,相对湿度为(65±2)%)进行调湿 24 h以达到平衡状态。

3.2 纱线结构对比分析

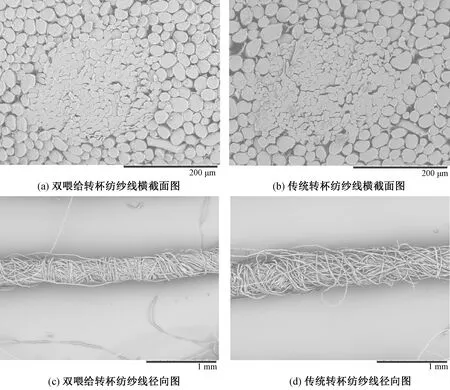

采用日本日立公司生产的TM3000扫描电子显微镜,选取传统型转杯纺和双喂给转杯纺所纺的一定长度的样纱制成实验标本,并对其进行相应的预处理后,将所得实验标本分别置于60和400放大倍数下,从而可观察到2种转杯纺成纱系统所纺纱线在横截面和径向上的纱线结构及空间构象,如图6所示。2种纱线结构的横截面扫描电子显微 (SEM)图像在外观上并无区别。但由径向图可知,相较于传统型转杯纺纱线结构,双喂给转杯纺纱线结构在径向上包缠更加紧密,毛羽较少,这是因为双喂给转杯纺纺纱器的第2个喂给分梳装置对纤维进行了有效地开松,从而使其径向结构更加规整。

图6 2种转杯纺成纱系统所纺纱线SEM图像对比Fig.6 Comparison of SEM images of yarns spun in two rotor spinning systems.(a) Dual-feed cross-sectional view; (b) Conventional spun yarn cross-sectional view; (c) Dual-feed longitudinal view; (d) Conventional longitudinal section

3.3 纱线断裂强度与毛羽指标对比分析

纱线力学性能测试在YG061型电子单纱强力机上进行,每次测试30次,测试时采用等速伸长(CRE)的方式,拉伸速度为(500±10) mm/min,隔距为(500±2) mm,预加张力为(0.5±0.1) cN/tex,测试结果见表1。采用YG172 A毛羽测试仪进行毛羽指数(≥3 mm)测量,测试速度为30 m/min。每个试样测试10个样本,每次测试10 m,即每个试样共测试100 m,测试结果见表1。

表1 纱线强伸性能及毛羽指标对比Tab.1 Comparison of yarn tensile properties and hairiness index

由表1可知:4组纱线中双喂给转杯纺纱的断裂强度明显优于传统型转杯纺纱,其增幅分别为19.18%、30.15%、24.98%和25.63%;在断裂伸长率方面,2种纱线并无显著区别;而就毛羽指数来讲,双喂给转杯纺纱的毛羽指数显著低于传统型转杯纺纱,4组实验分别降低了25.88%、29.78%、30.36%以及49.09%。由此可得,双喂给转杯纺纺纱器的双喂给分梳装置对纤维的有效开松作用使其所纺纱线相较于传统型转杯纺纱线的毛羽更少,结构更加紧密,从而使其纱线断裂强度更大。

3.4 纱线条干性能对比分析

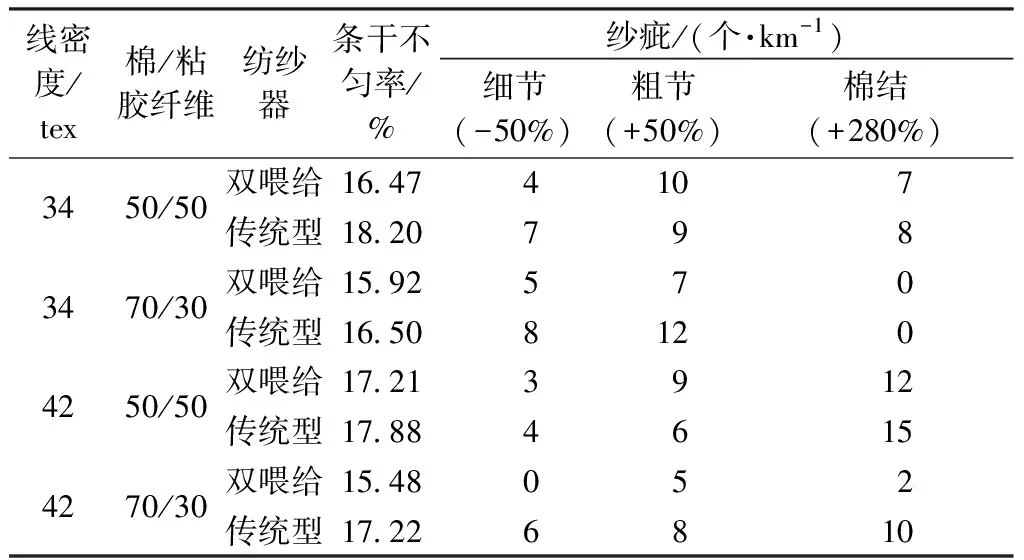

条干不匀率和纱疵测试在长岭CT 3000条干不匀测试仪上进行,测试速度为200 m/min。每个试样测试10个样本,每次测试100 m,即每个试样共测试1 000 m。测试结果见表2。

表2 纱线条干性能对比Tab.2 Comparison of yarn evenness performance

由表2可知,相比于传统型转杯纺纱线,双喂给转杯纺纱线的条干不匀率均有所降低,4组实验分别下降了9.50%、3.51%、3.75%和10.10%;而在纱疵方面,双喂给转杯纺纱线细节以及棉结较传统型转杯纺纱线略微降低,但就纱线粗节而言,2种纱线并无明显差异。综上可知,双喂给转杯纺纱线的条干性能相较于传统型转杯纺纱线有所提高,这主要是由于前者的纱线结构更加紧密,从而其在成纱加捻过程中的落纤率降低,进而改善了纱线的条干性能。

4 结 论

本文在分析比较了传统型转杯纺和双喂给转杯纺的纺纱器结构、转杯内部流场分布特征以及所纺纱线结构性能后,得出结论如下。

1)双喂给转杯纺纺纱器因其具备的2套喂给装置和梳理装置可实现对不同纤维须条的单独喂给和分梳,并且其开松梳理作用相较传统型转杯纺效果更充分。

2)双喂给转杯纺转杯内涡流状似椭圆形,且相比于传统型转杯纺转杯内涡流,前者的形状较小,减少了引起纤维缠结和断裂的机会;2种转杯纺成纱系统凝聚槽处气流速度的整体趋势较为一致,但双喂给转杯纺的气流速度相对较高,且气流速度分布更为对称,从而降低了涡流结构的不均匀性,有利于纤维的凝聚和加捻;双喂给转杯纺转杯内负压绝对值相比于传统型转杯纺的负压绝对值偏低,而较低的负压易于避免纤维的缠结,同时可降低气流加捻过程中的落纤率。

3)双喂给转杯纺纱线在外观结构上较传统型转杯纺纱线包缠更为紧密,毛羽相对较少;相比于传统型转杯纺纱线,双喂给转杯纺纱线的纱线强度相对较高,且后者的毛羽指数和条干不匀均有所降低,纱线的细节以及棉结也相对较少,纱线的成纱性能整体有明显改善。

FZXB