喷气涡流纺纱线热黏合增强工艺

林燕燕,邹专勇,陈玉香,杨艳秋

(1.绍兴文理学院 浙江省清洁染整技术研究重点实验室,浙江 绍兴 312000;2.东华大学 纺织学院,上海 201620)

喷气涡流纺是利用高速旋转的气流对纤维进行加捻包缠的新型纺纱技术,具有纺纱速度快、自动化水平高、工艺流程短等优点[1]。喷气涡流纺纱线具有条干均匀、毛羽少、抗起毛起球的优点,但纱线强力与环锭纺相比仍存在一定差距,使产品主要应用于针织领域[2],提高喷气涡流纺成纱强力可将喷气涡流纺纱线向机织等领域拓展。通过数值模拟与分析可深入理解喷气涡流纺喷嘴结构[3-4]、前罗拉与空心锭子距离[5]、喷嘴气压(气流喷射速度)[5]及空心锭子结构[6]对加捻腔气流流动的影响规律,实现关键成纱元器件结构优化与成纱工艺合理制定,从而有助于提高成纱强力。通过研究纤维线密度[7]、牵伸比[8]及其他参数(如可纺纱支、喷嘴气压、纺纱速度)[7-9]等对纱线结构与性能的影响可实现喷气涡流纺纱线强力的改善;也可利用空心锭子表面刻槽处理实现对自捻喷气涡流纺纱线加工,并提升喷气涡流纺纱线成纱强力,但空心锭子表面处理技术目前尚不具备产业化条件[10-11];因此,本文基于热黏合原理,在喷气涡流纺纱线开发过程中引入低熔点纤维,然后对纱线进行热处理,利用低熔点纤维受热熔融,冷却后黏结的特点,提高纱线中纤维的抱合力,从而提高喷气涡流纺的成纱强力。该研究的开展将有助于深入理解低熔点纤维对喷气涡流纺纱的热黏合增强机制,为提高喷气涡流纺纱线强力提供新的研究思路。

1 试验部分

1.1 原料选用及原纱制备

表1示出粘胶、低熔点涤纶的规格与性能。将质量分数为8%的低熔点涤纶与92%的粘胶纤维通过开清棉工序进行原料混合,后经梳理(FA201B梳棉机)、并条(FA306型并条机)、纺纱(MVS No.861)等流程获得19.67 tex粘胶/低熔点涤纶喷气涡流纺纱线。低熔点涤纶纤维的熔点为110 ℃。喷气涡流纺主要工艺参数为:喷嘴气压0.5 MPa、纺纱速度350 m/min、纺锭到前罗拉的距离19 mm。

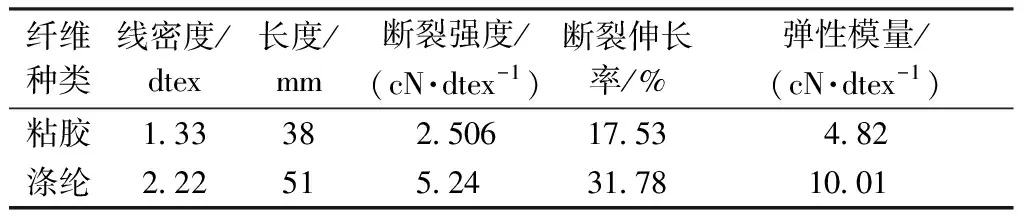

表1 原料规格与性能指标Tab.1 Material specifications and performance indicators

1.2 纱线热处理方案设计

1.2.1热处理方式选择

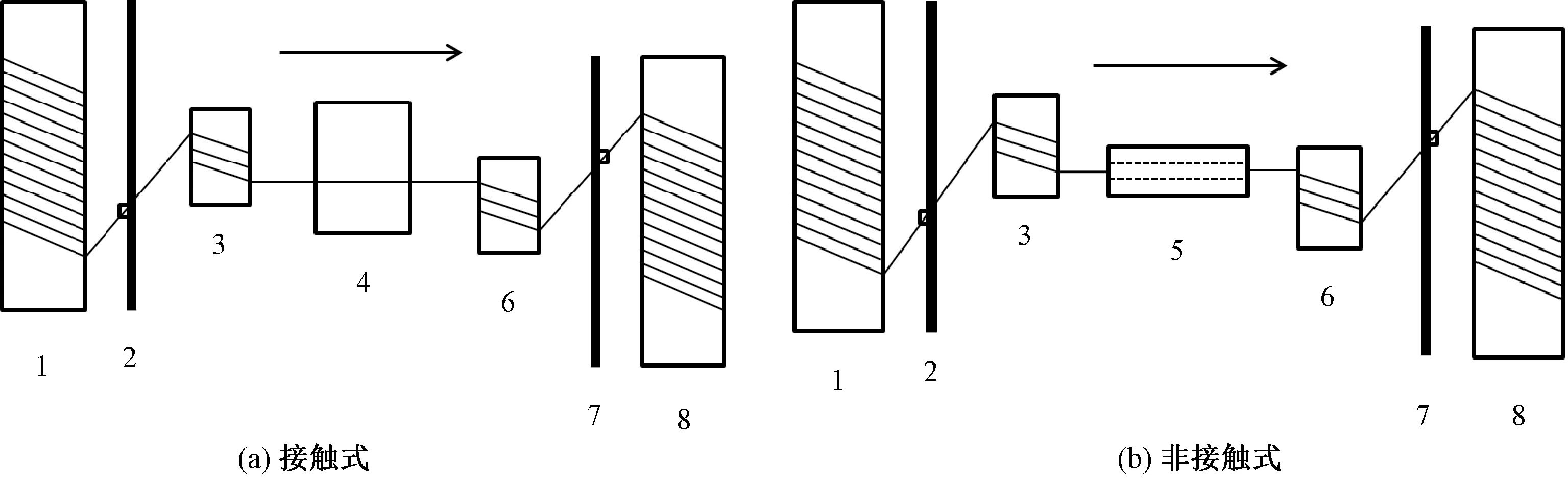

采用DSM XPLORE平牵机加热装置处理原纱,针对非接触与接触式2种热处理工艺方式,采用t检验方法比较热处理方式对断裂功影响的显著性。接触式方式下,纱线与热辊的接触角为208°,接触长度为14.521 cm,处理过程如图1(a)所示;非接触方式下,热空气通道长度为30 cm,处理过程如图1(b)所示。其他工艺参数相同,其中热处理温度为130 ℃,热处理速度为300 mm/min,牵伸倍数为1倍。

1,8—纱筒;2,7—导纱器;3—后牵伸辊;4—热辊;5—热空气通道;6—前牵伸辊。图1 热处理工艺流程图Fig.1 Heat treatment process flow chart.(a) Contact flow chart; (b) Noncontact flow chart

1.2.2正交试验设计

基于非接触热处理方式下,以热处理温度、热处理速度、牵伸倍数为考察指标,考虑热处理温度与速度之间的交互作用,选择断裂功作为评价指标,设计L9(33)正交试验,研究热处理工艺对原纱热处理效果的影响,因素水平如表2所示。

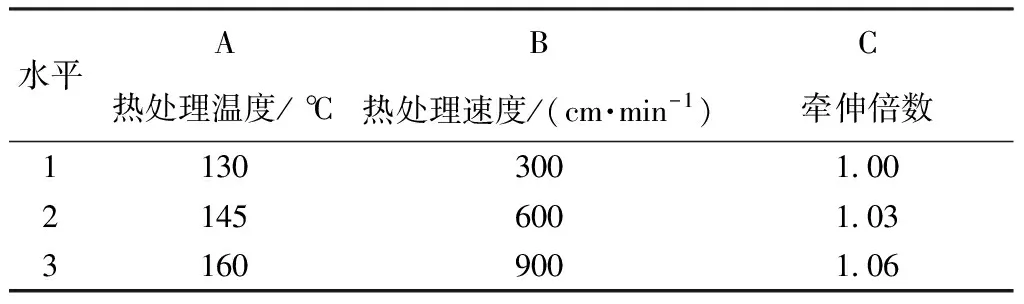

表2 因素水平表Tab.2 Factor level table

1.3 纱线结构观察与性能测试

1.3.1纱线混纺比测定

采用化学成分分析法进行纱线混纺比测定,从试样中随机选取样品,根据GB/T 2910.11—2009 《纺织品 定量化学分析 第11部分:纤维素纤维与聚酯纤维的混合物(硫酸法)》进行测试,计算涤纶干态质量含量百分率P:

式中:mp为经试剂处理后,低熔点涤纶纤维的干态质量,g;d为经试剂处理后,低熔点涤纶纤维质量变化的修正系数,d值取1;m为预处理后,试样的干态质量,g。

1.3.2纱线形貌观察

纱线纵向结构外观采用SNE-3000M扫描电镜(韩国SERON公司)进行观察,制备样品过程采用MCM-100型溅射镀膜仪进行喷金处理。观察热处理前低熔点纤维在混纺纱的分布;观察经最佳工艺热处理后纤维之间的黏结形态。

1.3.3断裂功测试

根据GB/T 3916—1997《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》,采用Instron 3365万能材料试验机,对纱线进行强伸性能测试。测试条件为:温度(20±2) ℃,相对湿度(65±3)%,夹持距离500 m,拉伸速度500 mm/min,测试60次取平均值。

2 结果与讨论

2.1 原纱混纺比与低熔点纤维分布

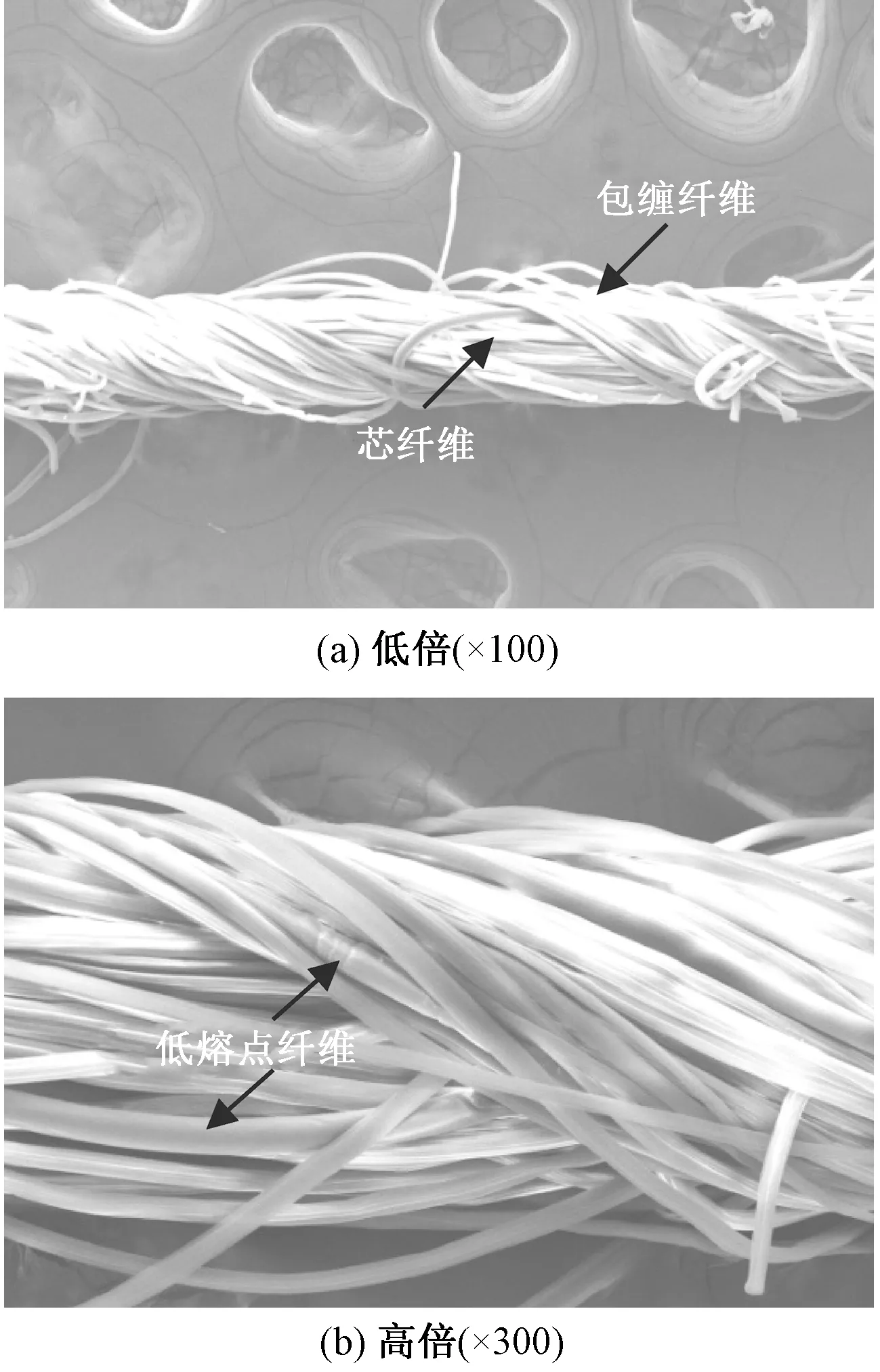

实测与理论的低熔点涤纶干态质量含量百分率分别为8.78%和8%。实测低熔点涤纶的干态质量含量百分率较理论值偏高,这可能是因为在梳理工序中,低熔点涤纶纤维的长度较长,落纤率较棉低,故纱线中低熔点涤纶的含量偏高。粘胶/低熔点涤纶喷气涡流纺原纱在不同放大倍数下的SEM照片如图2所示。

图2 粘胶/低熔点涤纶喷气涡流纺原纱的SEM照片Fig.2 SEM photos of viscose/low melting point polyester air jet vortex spinning original yarn.(a)Low magnification(×100);(b)High magnification(×300)

可知,低熔点涤纶的加入并未改变喷气涡流纺纱线的内外层包覆结构,低熔点涤纶纤维既存在于包缠纤维中,也存在芯纤维中,较为理想地实现了纤维在纱线中的内外转移,原因在于低熔点纤维与粘胶纤维在开清棉工序得到了充分混合。

2.2 原纱热处理方式评估

T检验是用于小样本的2个平均值差异程度的检验方法,是用t分布理论来推断差异发生的概率,从而判定2个平均数的差异是否显著。则非接触式方式与接触式方式的断裂功结果显著性差异可由下式求得

自由度为59,t(59)0.05=2.001,根据公式计算得t=2.672,t≥t(59)0.05,因此非接触式方式较接触式方式断裂功结果更显著。

2.3 基于非接触方式的热处理分析

2.3.1热处理结果及极差分析

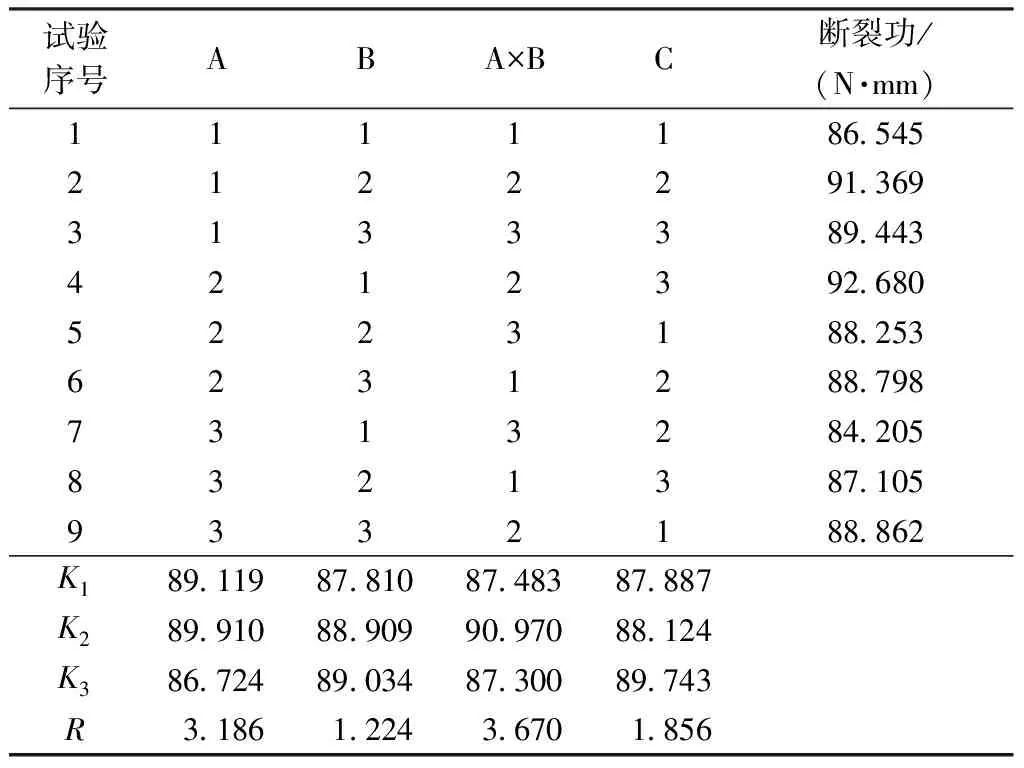

表3示出正交试验结果及极差分析,各因素对断裂功的主次顺序为A×B>A>C>B,最佳工艺配置为A2B2C3,即热处理温度为145 ℃,热处理速度为600 cm/min,牵伸倍数1.06。

表3 正交试验结果及极差分析Tab.3 Results of orthogonal test and range analysis

2.3.2热处理工艺影响因素分析

根据试验指标平均值K1,K2,K3,可分析热处理工艺参数对断裂功的影响规律。

纱线断裂功随热处理温度的升高先增加后下降,这主要是因为热处理温度的增加,纤维大分子活动剧烈,低熔点涤纶纤维热熔加剧,熔融后与相邻的粘胶纤维黏合能力增强,增加了纤维间的黏结点,纱线拉伸时纤维间摩擦抱合力提高,从而增加了纱线的断裂功。当温度上升到一定值后,占纱线主体的粘胶纤维受到热降解的作用,纤维强力破坏,从而造成纱线断裂功下降。

纱线断裂功随热处理速度的增大呈现上升趋势,引起这一现象的原因在于随着热处理速度的增加,纱线在热处理区停留的时间缩短,减少了温度对纱线主体的损伤[12],从而使纱线断裂功提高。

随着牵伸倍数增大,断裂功提高可能存在2方面的原因:纤维在牵伸过程中受到外力出现抽拔,提高了纤维在纱线中的平直度,使纤维在拉伸中受力的纤维增多,纱线断裂功提高[8];也可能是纤维的非结晶区大分子链在张力作用下排列更加规整,提高了纤维的结晶度和取向度,导致纱线断裂功提高[13]。

2.3.3最优热处理工艺验证

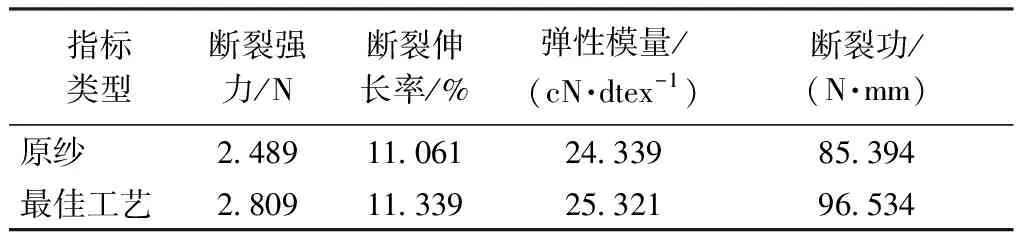

采用极差分析法获得的最佳工艺A2B2C3对纱线进行热处理,纱热处理前后的性能指标见表4所示。由表可知:按最优热处理工艺处理原纱,纱线的断裂强力得到改善,断裂功较原纱提高13%。

表4 最佳工艺结果Tab.4 Optimal process results

将经过最优热处理工艺处理后的喷气涡流纺纱样品喷金后在电镜下扫描,得到的SEM照片如图3所示。可知,经热处理后喷气涡流纺纱线中低熔点纤维的黏结形态有2种典型形式,由图3(a)可知,经热处理后,低熔点纤维受热软化变形;由图3(b)可知,低熔点纤维受热熔融,与相接触的粘胶纤维实现点黏结,以上2种形式可有效提高纤维之间抱合力,减少纤维在牵伸过程中的滑移,从而提高强力和断裂功。

图3 粘胶/低熔点涤纶喷气涡流纺纱线热处理后SEM照片Fig.3 Typical SEM images of viscose/low melting point polyester air jet vortex spinning yarn after heat treatment.(a)Thermal deformation(×1 000);(b)Melt bond (×500)

3 结 论

采用T检验法分析了非接触和接触式2种热处理方式对粘胶/低熔点涤纶喷气涡流纺纱的断裂功的差异,表明非接触式较接触式处理纱线有更好的热黏合增强效应;根据正交分析可知热处理工艺各因素对原纱的断裂功影响主次顺序为A×B>A>C>B,纱线断裂功随热处理温度升高,先增加后下降;随速度提高,呈上升趋势;随牵伸倍数的提高,断裂功显著提高;正交分析获得的最佳热处理工艺为热处理温度145 ℃、热处理速度600 cm/min、牵伸倍数1.06,处理后纱线断裂功提升13%。

低比例的低熔点涤纶纤维引入喷气涡流纺纱线开发,不会改变喷气涡流纱结构,但通过热处理后,低熔点纤维软化变形或熔融黏结,可有效提高纤维之间的抱合力,从而提高纱线的强力及断裂功,降低后道纱线应用难度,拓展喷气涡流纺纱线的应用领域。

FZXB