多层多向机织复合材料细观结构建模及其性能

王心淼,陈 利,张典堂,陈 冬

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387;3.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

三维机织复合材料由于其增强体结构中存在贯穿厚度方向的纱线,具有优异的整体性,克服了传统二维机织复合材料层间强度低、易分层等缺点,被广泛应用于航空航天、交通运输、安全防护等重要领域[1-2]。三维机织复合材料增强体主要包括角联锁结构和正交三向结构,诸多学者[3-5]围绕其细观结构和材料的拉伸、压缩、弯曲、冲击、疲劳等力学性能进行了广泛的研究,并取得了有益的结论。角联锁机织结构和正交三向机织结构中,交织纱线主要沿着织物的长度方向和宽度方向分布,因此其面内抗剪切性能相对较低[6]。

近年来,多层多向机织结构得到迅速的发展。在三维机织结构基础上,通过各种方法引入斜向纱线,有效提高了复合材料的抗剪切性能。众学者先后研发了多种织造技术,发展了不同构造的多向机织结构。Anahara等[7]开发研制了多轴向三维机织物及其成型织造技术,斜向纱通过导向块的引导下形成±45°倾斜纱线。Ruzand等[8]研发出基于浮纹织造原理的多向三维机织物织造方法和设备,该织物的斜向纱排布在织物的上下2个表面。Farely[9]利用浮纹织造原理开发出一种织造技术,通过改进引纬及打纬机构,理论上可实现在织物厚度方向任一位置通过浮纹装置引入斜向纱。Hiroshi 等[10]利用导纱辊的运动形成多轴向三维机织物,并提出一种垂纱的缝纫装置,使得这种生产方法更加完善。Bilisik等[11-13]开发了多向三维机织结构及其织造装置,研究表明引入斜向纱线可以显著提高三维机织复合材料的面内剪切性能。Ahmad[14-16]通过研究多轴向内部结构及斜向纱运动规律,提出一种新的织造工艺及设备,实现了在+θ斜向纱层与-θ斜向纱层之间添加经纱层,并后续对多层多向机织复合材料进行了的面内拉伸性能试验研究及一系列的加载/卸载试验,分析了材料性能及模量退化。

本文采用自主开发的多层多向机织工艺,设计并制备了2种不同结构的多层多向机织复合材料,在分析多层多向机织结构纱线空间拓扑规律的基础上,建立了便于力学分析计算的细观结构模型;采用万能试验机和非接触全场应变仪测试了多层多向机织复合材料在0°方向和90°方向的拉伸力学性能,获得了拉伸应力作用下全场应变分布,重点分析了斜向纱对材料拉伸破坏模式和破坏形貌的影响,为该类材料的工程应用提供设计参考。

1 实验部分

1.1 试样制备

多层多向机织预制件内包含5个纱线系统:经纱系统(0°)、纬纱系统(90°)、+斜向纱系统(+θ)、-斜向纱系统(-θ)以及Z向纱系统,Z向纱捆绑其它系统纱线形成整体结构。织造工艺主要包括以下5个主要工序[17]:纱线层排列、斜向纱运动、Z向纱引入、纬纱引入及打纬,具有操作简单稳定、生产效率高的特点。结构中斜向纱线层的排列位置、斜向纱线角度θ均可灵活设计。若减去工艺中斜向纱运动工序,可进行正交三向机织预制件的织造。

将碳纤维 T300-3 K和碳纤维 T300-6 K合股作为Z向纱,碳纤维 T700-12 K作为经纱、+θ斜向纱、-θ斜向纱和纬纱,在天津工业大学复合材料研究所自研织机上完成了2种纱线总层数相同、纤维体积含量相近的多层多向机织预制件和一种正交三向机织预制件,斜向纱线角度θ为45°。

以环氧树脂(TDE86#)作为基体,采用树脂传递模塑(RTM) 成型工艺对3种预制件进行复合固化,制备的3种复合材料参数如表1所示。

表1 多层多向机织复合材料结构参数Tab.1 Structural parameters of multilayer multiaxial woven composites

1.2 单轴拉伸实验

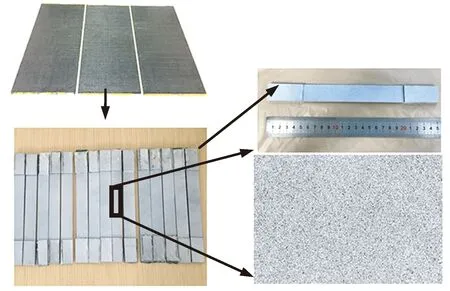

参考ASTM D-3039《聚合物基复合材料拉伸性能标准试验方法》,分别沿0°(经纱轴向)和90°(纬纱轴向)裁取板条型试样,试样两端黏贴尺寸为 50 mm×25 mm×2 mm的铝质加强片。为使DIC测试系统在实验过程中有效识别试样表面散斑的变形,采用黑白2种颜色的喷漆对试样表面进行均匀制斑处理。制斑后的试样如图1所示。

图1 多层多向机织复合材料0°方向拉伸试样Fig.1 Specimens of multilayer multiaxial woven composite specimens in 0° direction

拉伸实验在岛津AG-250KNE型万能材料试验机上完成,搭载非接触式全场应变测量仪(DIC测试系统)采集全场试样在拉伸过程中的位移及应变渐进分布过程,实验机加载速率为2.0 mm/min,图像采集频率为2 Hz。利用电子显微镜(Zeiss,500倍)对试样断面进行图像观测及捕捉。

2 结果及分析

2.1 细观结构分析

2.1.1纱线空间拓扑规律与基本假设

基于多层多向机织工艺分析结构内部的纱线空间拓扑规律,结构面内由经纱层(0°)、纬纱层(90°)、+斜向纱层(+θ)和-斜向纱层(-θ)组成,各层纱线之间保持平行,互不相连。经纱层内各经纱始终保持不动;+θ(或-θ)斜向纱层内的所有斜向纱轴向均与经纱轴向方向成+θ(或 -θ)夹角;纬纱垂直于经纱,连接宽度方向的纱线;Z向纱与纬纱、经纱呈正交状态配置,将各纱线层捆绑约束成为整体结构。

文献[17]研究表明,多层多向机织预制件在“打纬”工序后,结构内各系统纱线处于相互挤紧状态,导致不同纱线层中Z向纱的截面形状不同,受其所在纱线层及其前、后纱线层的影响,Z向纱共存在36种截面形状。

为方便建立力学分析模型,本研究考虑到Z向纱在结构中受到来自周围8个方向纱线的挤压力(见图2),同时其他纱线的截面也受到其周围纱线的影响,因此对Z向纱截面形状进行简化,并建立以下几点假设。

图2 法向纱几何模型Fig.2 Geometric model of Z-yarn of multilayer multiaxial woven preform

1)Z向纱截面形状为八边形。

2)经纱、纬纱、+θ斜向纱和-θ斜向纱截面形状均为矩形。

3)至少在一定织造长度内,织造工艺稳定,以保证织物结构基本均匀一致。

4)织物各组纱线在织造过程中保持平行伸直状态,纱线的截面形状沿纱线轴向方向保持不变,相邻纱线均紧密接触,各纱线具有相同的填充因子,ε。

5)各纱线层具有相同的纤维体积含量,Vf。

2.1.2细观结构模型建立

将Z向纱的截面形状假设为八边形后,工艺参数与结构参数之间的复杂关系也随之简化。在此基础上建立单胞各参数之间的关系,从而建立多层多向机织复合材料的细观结构模型,实现当设计不同的输入参数值时,可计算得到各纱线的几何尺寸,用于后续力学性能的分析计算。

根据多层多向机织复合材料的结构特点,将织物分解为4种单层:经纱层、纬纱层、+θ斜向纱层和-θ斜向纱层。对每层分别提取代表性体积单元,建立每层独有的代表性体积单元参数化几何模型。代表性体积单元厚度即为该层的厚度,各层代表性体积单元具有相同的宽度、高度尺寸分别定义为w、h,如图3所示。

根据结构最终使用要求设计结构纤维体积含量以及各类纱线层的层数后,可得:

图3 多层多向机织复合材料及各纱线层代表体积单元几何模型Fig.3 Geometric models of multilayer multiaxial woven preform and different layers

式中:T1、T2、T3和T4分别为经纱层、纬纱层、+θ斜向纱层和-θ斜向纱层的厚度,mm;A1、A2、A3、A4和A5分别为经纱、纬纱、+θ斜向纱、-θ斜向纱和法向纱的理论横截面积,mm2;λi为对应纱线的线密度,tex;ρ为体积密度,g/cm3;ε为纤维填充因子,一般约为0.7[18];θ为斜向纱对应经纱轴向的倾斜角度(°),一般逆时针为正,顺时针为负;Pj和Pw分别为经密、纬密,根/(10 cm)。

根据Z向纱与经纱、斜向纱、纬纱的挤压关系,可求得各纱线的宽度尺寸

az=w-W1

bz=h-W2

式中:W1、W2、W3和W4分别为对应纱线的宽度,mm;az、bz分别为Z向纱截面八边形内切椭圆的短轴长、长轴长,mm。

进而可求得整个代表性体积单元结构的厚度T。

式中,n1、n2、n3和n4分别表示经纱层、纬纱层、+θ°斜向纱层和-θ斜向纱层的层数。

通过上述细观结构模型关系式,计算多层多向机织复合材料的厚度(见表2)。同实测值进行比较结果表明,预测值与实验值均吻合较好,证明了所建立模型的准确性。

2.2 多层多向机织复合材料拉伸性能分析

2.2.1实验结果分析

各组典型试样的0°方向和90°方向拉伸应力-应变曲线如图4所示。可看出,各曲线初始阶段近似线性,因为该阶段基体与增强体之间的界面结合较好,起到了传递应力的作用,沿拉伸方向试样内纤维共同承受载荷,表现出较高的初始模量。随着应变的增大,载荷缓慢的増加,一段时间之后,载荷开始呈近似线性增加,直至应力达到最大值后,载荷发生突然下降,试样破坏。所有试样在破坏前均保持良好的线性关系。

表2 多层多向机织复合材料的拉伸性能Tab.2 Tensile mechanical properties of multilayer multiaxial woven composites

由于结构中斜向纱的存在减少了原本经纱体积在结构体积中的比例,导致试样WB4和WB2在0°方向的拉伸强度均小于WB0。

而经纱体积含量近似相同的含4层斜向纱的试样WB4与含2层斜向纱的试样WB2相比,试样WB4的0°方向拉伸强力比试样WB2增加了22.21%,拉伸强度增强了11.85%,因为在试样拉伸过程中,斜向纱试图沿试样轴向伸直,该过程斜向纱会承载一定的载荷,使得材料轴向承受的最大载荷增大。因此,在纤维体积含量和经纱体积含量均保持不变的条件下,斜向纱层数增加,斜向纱含量增大,多层多层机织复合材料的0°方向拉伸性能也随之增加。90°方向拉伸时,由于试样WB2的纬纱体积在结构体积中的比例高于试样WB4的纬纱体积比例,因此试样WB2在90°方向的拉伸性能优于试样WB4。

图4 不同方向多层多向机织复合材料拉伸试样应力-应变曲线Fig.4 Stress-strain curves of multilayer multiaxial woven composite specimens.(a) 0° direction; (b) 90° direction

2.2.2试样破坏形貌分析

本论文拉伸性能的研究重点在于分析试样破坏形貌和破坏模式以及斜向纱对试样破坏形貌的影响。

图5示出DIC测试系统视域内监测到的试样WB4在0°方向拉伸过程的高应变区域分布及最终破坏试样。高应变区域较多分布在法向纱交织点处和易先断裂的富树脂区,可明显观察到试样断裂前高应变区域沿纬向树脂通道一步步形成连续曲线分布的变化过程。与正交三向机织复合材料试样WB0不同的是,多层多向机织复合材料试样WB4的高应变区域沿纬纱方向分布规律明显,如图5中带箭头的虚线所示,而WB0的高应变区域则分布规律不太明显(见图5、6)。

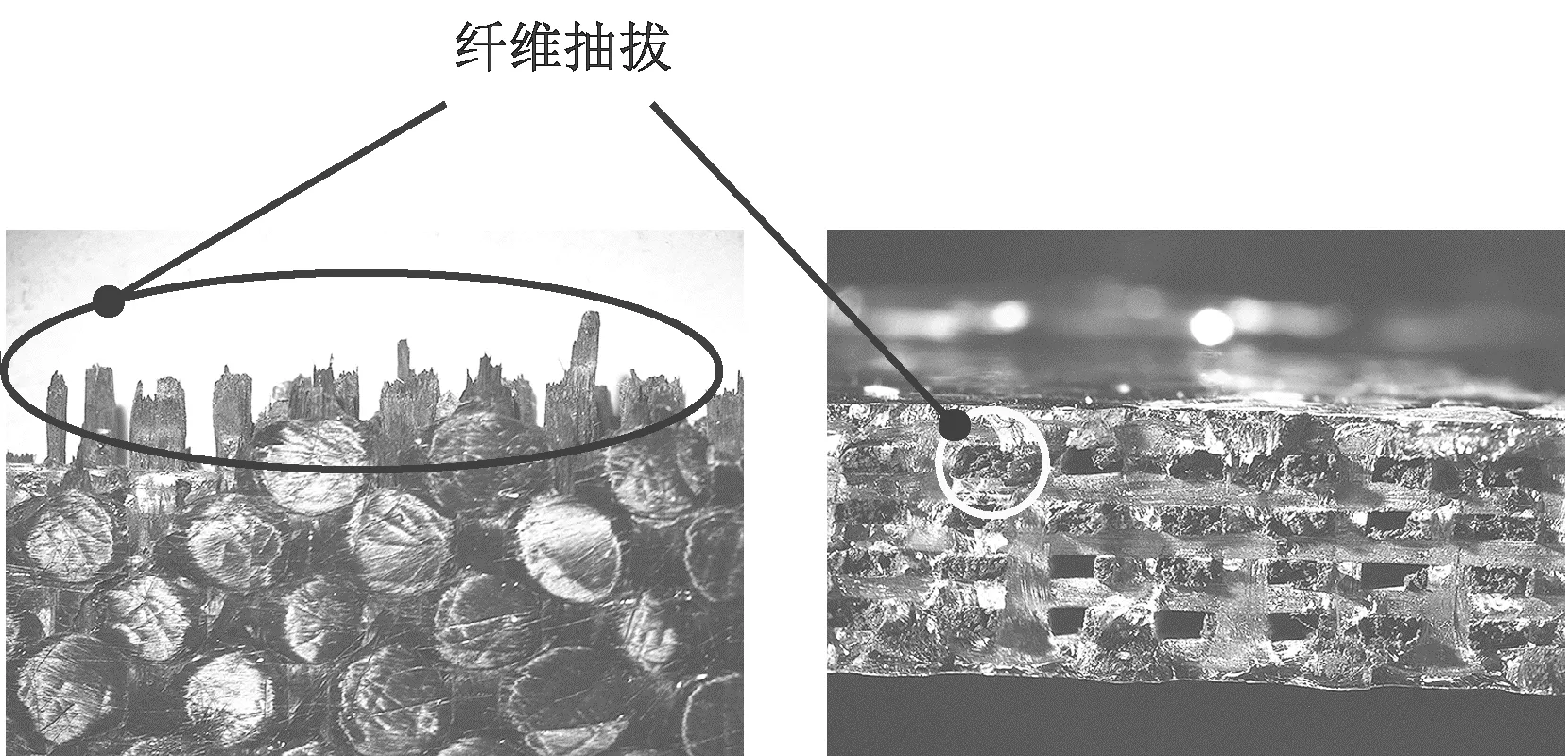

分析试样断口破坏形貌发现,结构中不存在斜向纱的正交三向结构试样WB0,其0°方向和90°方向的拉伸破坏形貌相同,如图7所示。可看出试样断口整齐,均表现为典型的脆性断裂,断口处纤维束之间的树脂发生粉碎性破坏,碳纤维发生脆性断裂,仅有小部分纤维束断裂后,从树脂基体中直接抽拔而出,这说明断口横截面内的碳纤维几乎同时被拉断。观测可得抽拔出的部分纤维束仍保持矩形截面。

图5 0°方向拉伸试样WB4在不同应变水平下的纵向应变云图及拉伸破坏试样Fig.5 Experimental surface strain(a) in different strain level and failure specimen(b) of WB4 in 0° direction

与试样WB0明显不同的是,多层多向机织复合材料试样WB4与试样WB2在失效时均未完全断裂,试样断口处由斜向纱连接,破坏模式并非典型的脆性断裂,且0°方向拉伸与90°方向拉伸的试样断口形貌也有较大差异。

图6 0°方向拉伸试样WB0在不同应变水平下的纵向应变云图及拉伸破坏试样Fig.6 Experimental surface strain (a) in different strain level and failure specimen (b) of WB0 in 0° direction

图7 正交三向机织复合材料试样WB0拉伸破坏形貌Fig.7 Tensile fracture morphologies of 3-D orthogonal woven composites specimens WB0

图8示出试样WB4的0°方向拉伸破坏形貌显微镜照片。可看出0°方向拉伸的破坏试样断口处基体完全开裂,所产生的裂痕近似直线,垂直于承载方向(即平行于纬向);断口处法向纱均发生断裂,表层断口上、下边缘存在部分粘连的法向纱交织点。结构中第2层、第8层经纱层内的经纱全部断裂,第3、4、5层和7层斜向纱层内,小部分斜向纱纤维断裂或与基体脱黏,余下部分斜向纱纤维未曾断裂,起到连接试样的作用。

图8 多层多向机织复合材料0°方向拉伸破坏形貌照片Fig.8 Tensile failure morphologies of multilayer multiaxial woven composites in 0° direction

图9示出试样WB4的90°方向拉伸破坏形貌显微镜照片。可看出90°方向拉伸试样断口形貌与0°方向拉伸试样断口形貌明显不同,拉伸破坏类型接近斜角断裂,断口方向与试样承载方向之间夹角接近45°。

图9 多层多向机织复合材料90°方向拉伸破坏形貌照片Fig.9 Tensile failure morphologies of multilayer multiaxial woven composites in 90° direction

结合上述试样断口形貌对比分析发现,多层多向机织复合材料拉伸试样的应变分布及试样破坏形貌受结构中斜向纱的影响较大。依据多层多向机织结构的特点,对复合材料拉伸试样的拉伸破坏过程进行分析。

0°方向拉伸时,随着承受载荷增加,试样表面交织点处的法向纱在受力过程中试图伸直,交织点附近应变集中加剧,基体产生初始裂纹;裂纹沿树脂通道加速向两边传播,导致基体首先发生破坏,并与纤维界面逐渐脱粘、出现断裂或剥落,随后第2层、第8层的经纱与第3、4、5层和7层的斜向纱共同承载拉伸载荷,承载过程中,斜向纱受力后试图沿经向伸直,其伸直过程将产生桥联作用,在一定程度上阻碍了法向纱在经向的变形以及裂纹和应变沿经向扩展,转而应变沿纬向扩展特征更加明显,加之试样表层纱线层为纬纱层,导致裂纹更易沿纬向扩展,随着载荷继续增大,部分斜向纱被拉断,直至主要承载的经纱完全断裂时,试样发生整体破坏失效。

90°方向拉伸时,主要由纬纱承受载荷,经纱层中经纱间距随着试样表面基体裂纹产生而出现增大趋势,经纱之间树脂基体产生裂纹并随后断裂剥落,纬纱层中的纬纱继续保持承载,且斜向纱层中同样承载的斜向纱受力后试图伸直,与试样表层的纬纱层之间发生斜向错动,导致裂纹在试样表层的纬纱层沿45°斜向纱方向扩展,直至纬纱全部断裂后试样失效,此时断口处法向纱均发生断裂,试样内部部分斜向纱发生断裂,试样表面呈现明显接近45°的倾斜断口,断口处由未断裂的斜向纱桥联试样。

3 结 论

本研究通过分析多层多向机织复合材料的细观结构,以层为单元建立了单胞几何模型,并研究了多层多向机织复合材料的拉伸性能和破坏形貌以及斜向纱对破坏形貌的影响。

1)建立的单胞几何模型将多层多向机织复合材料结构分解为经纱层、纬纱层、+θ斜向纱层和-θ斜向纱层,结合了织物结构中各参数之间的几何关系,在结构设计时,只需改变纤维体积含量、纱线的经密、纬密参数和纱线规格即可得到各层的纱线尺寸及单胞模型。复合材料厚度的理论预测值与实验值吻合较好,所建立细观结构关系式准确性较好。

2)斜向纱的存在较大程度上影响了多层多向机织复合材料的破坏模式和断口形貌。0°方向与90°方向拉伸时,斜向纱承载后均试图沿承载方向伸直,其伸直过程将产生桥联作用,在一定程度上阻碍了法向纱在承载方向的变形以及裂纹和应变沿承载方向扩展,最终破坏断口处斜向纱层中仅部分斜向纱纤维被拉断,部分斜向纱纤维未断裂,导致材料破坏失效时试样并未完全断裂。0°方向拉伸断口处经纱层内的经纱全部断裂,90°方向拉伸断口处纬纱层内的纬纱全部断裂。表面纱线层为纬纱层时,0°方向拉伸断口近似直线,垂直于承载方向,90°方向拉伸试样断口形貌接近斜角断裂,断口方向与试样承载方向之间夹角接近45°。

FZXB